2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

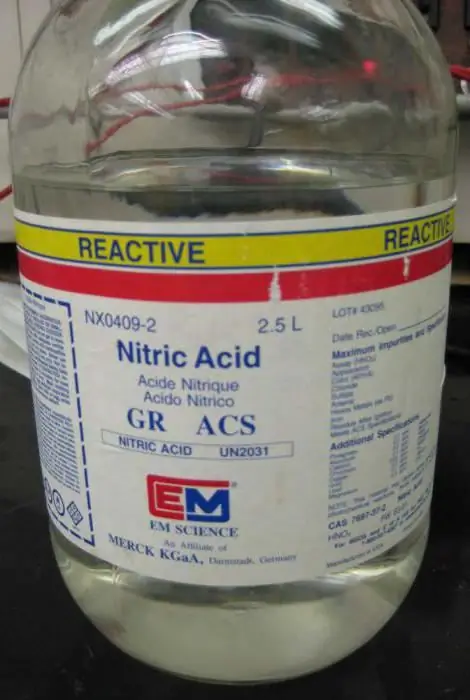

Kwas azotowy jest jednym z najbardziej poszukiwanych rodzajów surowców przemysłowych. Jego produkcja może odbywać się różnymi metodami - w zależności od odmiany, w jakiej kwas powinien być dostarczony do klienta. Jaka jest istota odpowiednich technologii? Jak wypada w porównaniu z rodzajem kwasu azotowego produkowanego w fabryce?

Przemysłowa produkcja kwasu azotowego: historia rozwoju technologii

Przede wszystkim warto przestudiować fakty historyczne dotyczące rozwoju produkcji kwasu azotowego w Rosji. W przemyśle krajowym uwolnienie tej substancji, zgodnie z dostępnymi informacjami, zostało zainicjowane przez Piotra I. Następnie M. V. Lomonosov zaproponował metodę produkcji kwasu azotowego z saletry - substancja ta była faktycznie uważana za główny surowiec do produkcji substancji, o której mowa, aż do początku XX wieku.

Wraz z saletrą do produkcji kwasu azotowego w przemyśle prowadzono przy użyciu kwasu siarkowego. Dwie rozważane substancje, oddziałując ze sobą, utworzyły kwas azotowy i tlenek siarki sodu. Zaletą tegometodą była możliwość otrzymywania kwasu azotowego w stężeniu około 96-98% (pod warunkiem zastosowania surowców o wymaganej jakości).

Odpowiednia technologia została aktywnie udoskonalona - na rzecz zwiększenia szybkości przetwarzania surowców i zapewnienia produkcji większej ilości produktu. Ale stopniowo ustąpiła miejsca koncepcji, zgodnie z którą produkcja kwasu azotowego odbywała się poprzez kontaktowe utlenianie amoniaku.

Wynaleziono również metodę, w której jako główny surowiec do produkcji kwasu użyto tlenku azotu, otrzymanego przez łukowe utlenianie odpowiedniego gazu z atmosfery. Panuje powszechny pogląd, że pierwsza metoda jest bardziej opłacalna.

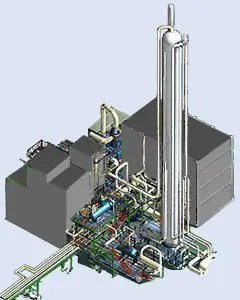

Wraz z doskonaleniem podejść technologicznych do produkcji kwasu azotowego powstało podejście, zgodnie z którym najbardziej optymalną opcją produkcji odpowiedniej substancji jest wykorzystanie infrastruktury przemysłowej działającej pod wysokim ciśnieniem. Alternatywą dla niego jest produkcja kwasu pod ciśnieniem atmosferycznym, co jest uważane za mniej opłacalne z ekonomicznego punktu widzenia.

Uwalnianie substancji pod normalnym lub podwyższonym ciśnieniem obejmuje produkcję kwasu azotowego z amoniaku. Istnieje również metoda łączona, która łączy zalety dwóch pozostałych. Cechy wytwarzania kwasu azotowego metodą kombinowaną polegają po pierwsze na utlenianiu amoniaku pod ciśnieniem atmosferycznym i realizacji jego absorpcji - przywzrosła.

Amoniak jest obecnie uważany za główny surowiec do uwalniania omawianej substancji, wraz z wodą i powietrzem atmosferycznym. Przyjrzyjmy się bliżej specyfice ich zastosowania w produkcji kwasu.

Surowiec kwasu azotowego

Tak więc głównymi surowcami używanymi do produkcji omawianej substancji są amoniak, powietrze, a także woda.

Wymaga to użycia oczyszczonego amoniaku. W tym celu jest oczyszczany w specjalnych urządzeniach do odparowywania i destylacji w ramach różnych cykli produkcyjnych. Podobnie czyste powietrze musi być stosowane podczas usuwania kwasu azotowego. Jest również filtrowany za pomocą specjalnego sprzętu. Z kolei woda wykorzystywana do produkcji kwasu azotowego jest oczyszczana z zanieczyszczeń i soli. W wielu przypadkach do uzyskania danej substancji należy użyć czystego kondensatu.

Zbadajmy, jakie odmiany danej substancji mogą być prezentowane, a także w jaki sposób wytwarzany jest każdy rodzaj kwasu azotowego.

Odmiany kwasu azotowego i główne etapy jego uwalniania

W nowoczesnych zakładach przemysłowych produkowane są 2 rodzaje kwasu azotowego - rozcieńczony i skoncentrowany. Produkcja rozcieńczonego kwasu azotowego odbywa się w 3 głównych etapach:

- konwersja amoniaku (jego produktem końcowym jest tlenek azotu);

- produkcja dwutlenku azotu;

- wdrożenie absorpcji tlenków azotu wzużycie wody.

Produkcja rozcieńczonego kwasu azotowego jest szeroko rozpowszechniona w nowoczesnych przedsiębiorstwach przemysłowych w ramach tzw. schematu AK-72. Ale są oczywiście inne technologie uwalniania tej substancji.

Z kolei produkcję stężonego kwasu azotowego można przeprowadzić poprzez zwiększenie poziomu odpowiedniej substancji w postaci rozcieńczonej lub poprzez bezpośrednią syntezę. Pierwsza metoda z reguły pozwala na otrzymanie roztworu kwasu o stężeniu około 68%, co może nie wystarczyć do zastosowania omawianej substancji w wielu obszarach. Dlatego powszechna jest również metoda bezpośredniej syntezy, która umożliwia otrzymanie substancji w stężeniu ok. 97-98%.

Przyjrzyjmy się bliżej procesowi wytwarzania kwasu azotowego w takiej czy innej formie. Powyżej zauważyliśmy, że uwolnienie rozcieńczonej substancji można przeprowadzić zgodnie ze schematem AK-72. Najpierw przestudiujmy jego specyfikę.

Produkcja rozcieńczonego kwasu przy użyciu technologii AK-72

Rozważany schemat, za pomocą którego odbywa się produkcja kwasu azotowego, obejmuje zastosowanie cyklu zamkniętego, któremu towarzyszą:

- konwersja amoniaku;

- chłodzenie powiązanych gazów pod ciśnieniem około 0,42-0,47 MPa:

- wykonywanie absorpcji tlenków pod ciśnieniem rzędu 1,1-1,26 MPa.

Końcowym produktem schematu AK-72 jest kwas azotowy o stężeniu około 60%. Produkcja kwasu azotowego w ciągurozważana technologia realizowana jest w ramach takich etapów jak:

- zapewnienie dopływu powietrza z atmosfery do jednostki przemysłowej i jej czyszczenie;

- sprężanie powietrza, rozdzielanie go na strumienie technologiczne;

- odparowanie amoniaku, oczyszczenie odpowiedniego gazu z oleju i innych zanieczyszczeń, a także jego późniejsze ogrzewanie;

- mieszanie oczyszczonego amoniaku i powietrza, a następnie oczyszczenie tej mieszaniny i przeniesienie jej do katalizatora;

- uzyskiwanie gazów azotowych i ich chłodzenie;

- zbieranie kondensatu z kwasem azotowym;

- koncentracja i absorpcja kwasu azotowego;

- chłodzenie i czyszczenie powstałego produktu.

Gotowy kwas jest wysyłany do magazynu lub klienta.

Wraz z rozważaną technologią produkcji kwasu azotowego AK-72 stosowana jest inna popularna koncepcja uwalniania odpowiedniej substancji, która polega na zapewnieniu działania infrastruktury przemysłowej pod ciśnieniem około 0,7 MPa. Rozważ jego cechy.

Technologia uwalniania produktu pod ciśnieniem 0,7 MPa: niuanse

Omawiana technologia wytwarza nieskoncentrowany kwas azotowy jako alternatywę dla koncepcji AK-72. Polega na realizacji następujących etapów uwalniania danej substancji.

Przede wszystkim, tak jak w poprzedniej technologii, oczyszczane jest powietrze atmosferyczne. W tym celu z reguły stosuje się filtr dwustopniowy. Ponadto oczyszczone powietrze jest sprężoneza pomocą sprężarki powietrza - do ok. 0,35 MPa. W tym przypadku powietrze jest podgrzewane - do temperatury około 175 stopni i musi być schłodzone. Po rozwiązaniu tego problemu trafia do obszaru dodatkowego ściskania, w którym jego ciśnienie wzrasta do około 0,716 MPa. Powstały przepływ powietrza z kolei jest podgrzewany do wysokiej temperatury - około 270 stopni pod wpływem gazów azotowych. Następnie jest mieszany z amoniakiem w specjalnej strefie jednostki przemysłowej. Odpowiednia substancja jest aktywowana, gdy kwas jest początkowo uwalniany w stanie gazowym, który powstaje w wyniku parowania cieczy. Ponadto amoniak musi zostać oczyszczony. Po przygotowaniu gaz jest podgrzewany i podawany do mieszalnika jednocześnie z powietrzem. Ta mieszanina jest również filtrowana i po oczyszczeniu jest kierowana do konwersji amoniaku. Odpowiednią procedurę przeprowadza się przy użyciu siatek ze stopów platyny i rodu w bardzo wysokiej temperaturze - około 900 stopni. Współczynnik konwersji wynosi około 96%.

Wytwarzanie słabego kwasu azotowego zgodnie z rozważaną technologią wiąże się z powstawaniem gazów azotowych. Doprowadzane są do specjalnego obszaru jednostki przemysłowej, w której są chłodzone. Dzięki temu oczyszczona woda odparowuje i pojawia się para pod wysokim ciśnieniem. Przeprowadzane przez odpowiedni obszar jednostki przemysłowej gazy azotowe przedostają się do utleniacza. Należy zauważyć, że ich utlenienie następuje częściowo już w poprzednimetapy produkcji kwasu. Ale w utleniaczu staje się jeszcze bardziej intensywny. W tym przypadku gazy azotowe są podgrzewane do temperatury około 335 stopni. Następnie są schładzane w specjalnym wymienniku ciepła, a następnie przesyłane do skraplacza.

Następnie powstaje kwas azotowy w słabym stężeniu. Konieczne jest oddzielenie od niego pozostałych gazów azotowych - służy do tego separator. Z niego kwas azotowy jest podawany do obszaru absorpcji jednostki przemysłowej. Kwas następnie spływa do obszarów aparatury poniżej. Jednocześnie oddziałuje z tlenkami azotu, w wyniku czego wzrasta jego stężenie. Na wyjściu jest to około 55-58%. Zwykle zawiera rozpuszczone tlenki, które należy usunąć: w tym celu substancja jest wysyłana do obszaru oczyszczania jednostki. Za pomocą ogrzanego powietrza z kwasu wydobywane są tlenki. Gotowy produkt jest umieszczany w magazynie lub wysyłany do klienta.

Produkcja stężonego kwasu: bezpośrednia synteza

Po rozważeniu sposobu, w jaki odbywa się produkcja rozcieńczonego kwasu azotowego, zbadamy specyfikę uwalniania stężonej substancji. Produkcja kwasów na drodze bezpośredniej syntezy z surowców w postaci tlenków azotu należy do najbardziej opłacalnych technologii stosowanych w przedsiębiorstwach o odpowiednim profilu.

Istotą tej metody jest stymulowanie reakcji chemicznej pomiędzy określoną substancją, wodą i tlenem pod ciśnieniem około 5 MPa. Technologia, według której prowadzona jest produkcja kwasu azotowegoskoncentrowany typ na bazie rozcieńczonego ma niuans: zapewnienie przejścia dwutlenku azotu w postać płynną jest możliwe przy ciśnieniu i temperaturze zbliżonej do atmosferycznego. Jednak w niektórych reakcjach stężenie odpowiedniej substancji jest niewystarczające do przeniesienia jej do stanu ciekłego przy normalnym ciśnieniu i należy je zwiększyć.

Produkcja stężonego kwasu na bazie rozcieńczonego kwasu

W tym przypadku przyjmuje się, że kwas jest zagęszczany za pomocą substancji absorbujących - takich jak kwas siarkowy, fosforowy, różne roztwory azotanów. Główne etapy produkcji stężonego kwasu azotowego na bazie rozcieńczonego kwasu siarkowego są następujące.

Najpierw surowiec jest dzielony na 2 strumienie: pierwszy jest podawany do parownika, drugi - wchodzi do zimnej strefy jednostki przemysłowej. Kwas siarkowy jest podawany do obszaru aparatu powyżej drugiego strumienia rozcieńczonego kwasu azotowego. Z kolei do dolnej części jednostki doprowadzana jest para, która podgrzewa zastosowaną mieszankę, w wyniku czego odparowuje z niej kwas azotowy. Jej opary unoszą się w górę aparatu, po czym są usuwane do lodówki. Tam pary kwasu kondensują - aż jego stężenie osiągnie 98-99%.

W tym samym czasie niektóre tlenki azotu obecne na tym etapie produkcji są absorbowane przez kwas. Muszą być wydobyte z produktu: najczęściej do tego celu wykorzystuje się pary kwasu azotowego, które trafiają do skraplacza. Wyekstrahowane tlenki azotu, a także pary kwaśne, które nie tworzą kondensatu, są przesyłane do innego obszaru aparatu - do absorpcji, gdzie są traktowane wodą. W rezultacie powstaje rozcieńczony kwas, który ponownie kieruje się do kondensacji i chłodzenia. Gotowy produkt wysyłany jest do magazynu lub do klienta.

Cechy koncentracji z kwasem siarkowym

Głównym zadaniem charakteryzującym produkcję kwasu azotowego w przemyśle jest wdrożenie jego oszczędnego i wydajnego zatężania. Istnieje kilka podejść do opracowania optymalnego schematu jego rozwiązania. Przydatne będzie rozważenie tych, które należą do najczęstszych.

Zauważyliśmy powyżej, że kwas siarkowy może być użyty do zatężenia danej substancji. Istnieje dość powszechny sposób na zwiększenie efektywności jego stosowania - wstępne zwiększenie stężenia kwasu azotowego poprzez odparowanie. Optymalnie przed obróbką kwasem siarkowym odpowiednia substancja będzie miała stężenie około 59-60%. Należy zauważyć, że w praktyce ta technologia produkcji kwasu azotowego charakteryzuje się niskim poziomem przyjazności dla środowiska. Dlatego jako alternatywę dla stosowania kwasu siarkowego powszechne jest stosowanie azotanów. Przyjrzyjmy się bliżej ich specyfice.

Koncentracja z azotanami

Najczęściej do rozwiązania rozważanego problemu, który charakteryzuje wytwarzanie kwasu azotowego z amoniaku, stosuje się azotany magnezu lub cynku. Przede wszystkim jest znacznie bardziej przyjazna środowisku niż metodaz wykorzystaniem kwasu siarkowego. Dodatkowo technologia ta zapewnia najwyższą jakość kwasu azotowego jako produktu końcowego.

Jednocześnie posiada szereg niedociągnięć, które predestynują do pojawienia się trudności w jego powszechnym stosowaniu. Przede wszystkim jest to dość wysoki koszt procesu produkcyjnego. Ponadto technologia ta w wielu przypadkach wiąże się z produkcją odpadów stałych, których przetwarzanie może być skomplikowane.

Zastosowanie katalizatorów w produkcji kwasu azotowego

Przydatne będzie rozważenie, jakie inne substancje są używane wraz z głównymi surowcami do produkcji danego produktu w przemysłowej (najczęściej za takie uważa się katalizatory) produkcji kwasu azotowego. Zastosowanie omawianych substancji wynika z konieczności zwiększenia opłacalności produkcji kwasu, zwiększenia dynamiki jego wydobycia na jednostce przemysłowej.

Głównym wymogiem dla katalizatora w produkcji przedmiotowego produktu jest selektywność działania. Oznacza to, że musi wpływać na główną reakcję chemiczną bez wpływu na procesy uboczne. Najczęściej do produkcji kwasów stosuje się katalizatory, które zawierają platynę.

Powyżej zauważyliśmy, że gdy słabo stężona substancja jest uwalniana pod podwyższonym ciśnieniem, stosowane są katalizatory na bazie platyny i rodu. W niektórych przypadkach stosuje się również stopy z dodatkiem palladu. Ale głównym metalem w nich jestplatyna, jej zawartość zwykle nie jest mniejsza niż 81%. Istotą katalizatora w tym przypadku jest stymulowanie szybkiego przejścia głównej reakcji chemicznej. Z reguły przechodzi w obrębie zewnętrznej sekcji dyfuzji.

Proces zależy od granic dyfuzji tlenu w stosunku do powierzchni katalizatora. Ta cecha powoduje wyższe stężenie amoniaku, głównego surowca do produkcji kwasu azotowego, na powierzchni jednego lub czasami katalizatora, w porównaniu ze stężeniem w powietrzu. Możliwe jest zwiększenie ciężaru właściwego różnych reakcji ubocznych, w których obserwuje się niecałkowite utlenianie i powstawanie azotu lub jego tlenku. W związku z tym tlen przy powierzchni musi być w ilości wystarczającej do wyparcia amoniaku. W takim przypadku możliwe będzie osiągnięcie wystarczająco głębokiego utlenienia.

Należy zauważyć, że obok katalizatorów platynowych w produkcję kwasu azotowego biorą udział również substancje łączone. W szczególności żelazo-chrom. Mogą znacznie obniżyć koszty ekonomiczne charakteryzujące produkcję danej substancji.

Zatem rozważyliśmy metody produkcji kwasu azotowego, zidentyfikowaliśmy jego główne typy. Ile etapów produkcji kwasu azotowego należy wdrożyć, zależy od jego rodzaju, a także od konkretnej technologii uwalniania odpowiedniej substancji. Przydałoby się teraz zastanowić się, jakie trudności charakteryzują przemysłową produkcję tego produktu, na który istnieje zapotrzebowanie w wielu dziedzinach gospodarki.

Główne problemy wprodukcja kwasu azotowego

Więc, jak już wiemy, wytwarzanie kwasu azotowego metodą kontaktową - jedną z najczęstszych we współczesnym przemyśle, polega na zastosowaniu katalizatora w celu przyspieszenia utleniania amoniaku i zwiększenia wydajności produkt. Głównym problemem w produkcji rozważanego produktu jest dość wysoka cena odpowiedniego katalizatora. Jednak jego selektywność nie zawsze osiąga optymalną wartość. Ponadto znaczna część platyny wykorzystywanej jako główny składnik katalizatora może zostać utracona podczas produkcji. W rezultacie ponownie zmniejsza się opłacalność produkcji produktu.

Kolejny problem charakteryzujący produkcję kwasu azotowego dotyczy środowiska. Powyżej zauważyliśmy, że kwas siarkowy może być stosowany z koncentracją surowców, a po przejściu przez odpowiedni cykl produkcyjny powstają szkodliwe substancje. Alternatywą w tym przypadku może być zastosowanie azotanów - ale to znowu oznacza wzrost kosztów ekonomicznych. Jednak czynnik środowiskowy dla współczesnych producentów jest dziś tak samo istotny, jak poziom opłacalności produkcji.

Zalecana:

Produkcja sklejki: technologia, główne etapy procesu i obszary zastosowania materiału

Sklejka jest jednym z najtańszych i najbardziej praktycznych materiałów budowlanych. Pomimo wielowarstwowej struktury jest łatwy w instalacji i może być przetwarzany w domu bez specjalnego sprzętu. Standardowa produkcja sklejki polega na zastosowaniu drewnianych lameli, których odpowiednia obróbka pozwala na uzyskanie materiału wykończeniowego odpornego na różnorodne zagrożenia

Produkcja kwasu chlebowego: niezbędny sprzęt, surowce i przepisy

Cechy produkcji i marketingu żywego kwasu chlebowego. Produkcja domowa lub przemysłowa. Dobór lokalu i podstawowego wyposażenia w zależności od oczekiwanej skali produkcji napoju. Proces technologiczny produkcji w zakładzie. Przykłady przepisów na domową lub małą produkcję

Spawanie termitowe: technologia. Praktyka spawania termitu w życiu codziennym i w przemyśle elektrycznym

Artykuł poświęcony jest technologii spawania termitem. Uwzględniane są cechy tej metody, używany sprzęt, niuanse użytkowania itp

Produkcja wody mineralnej: technologia, etapy, sprzęt

Dla wielu produkcja wody mineralnej wydaje się bardzo łatwa. I na pierwszy rzut oka może się tak wydawać. W końcu sama natura zadbała o jakość i zalety produktu. A przedsiębiorca musi tylko wywiercić studnię i zakręcić kran, aby woda natychmiast spłynęła do butelek. To tylko powierzchowna znajomość sprawy

Produkcja kwasu cytrynowego: przygotowanie, proces i produkt

Kwas cytrynowy odkryto kilkaset lat temu, ale o historii jego pełnej produkcji w zakładach przemysłowych można mówić dopiero od 1919 roku. Od tego momentu technolodzy zaczęli stosować procesy mikrobiologiczne, których rozwój nie zatrzymał się do dziś. Jednocześnie nowoczesna produkcja kwasu cytrynowego jest niejednorodna i obejmuje różne sposoby wytwarzania produktu końcowego