2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Rozwój nauki i technologii we współczesnym świecie opiera się na wykorzystaniu specjalnych procedur projektowania i modernizacji istniejących konstrukcji, postępowych metod i podejść w działalności produkcyjnej. Zintegrowane rozwiązania, które zapewniają stały rozwój bazy projektowej i technologicznej przedsiębiorstw przemysłowych oraz ich zgodność z racjonalną ekonomiczną eksploatacją, nazywane są technicznym przygotowaniem produkcji. Opiera się na innowacyjnych procesach zachodzących w kontekście badań naukowych i inżynierskich (projektowanie i technologiczne przygotowanie produkcji).

Rodzaje studiów

Badania naukowe mogą znacząco podnieść poziom konkurencyjności opracowywanych produktów. Z punktu widzenia procesów lub zjawisk, do których są kierowane, rozpatruje się je w kontekście trzech głównych grup:

- Badanie podstawowe -umożliwiają uzyskanie nowych praw lub wzorców zachowań obiektów i systemów otaczającej rzeczywistości, w celu dalszego wykorzystania w produkcji i działalności gospodarczej ludzi. Prowadzone przez specjalne (wyspecjalizowane) organizacje badawcze.

- Badania eksploracyjne - testowanie otwartych wzorców dla działalności produkcyjnej, które pozwalają na podniesienie poziomu naukowo-technicznego oraz ogólnej wydajności przedsiębiorstw i obiektów sektora cywilnego.

- Stosowane - w kontynuacji dotychczasowych badań pozwalają rozwiązywać określone problemy naukowe i inżynierskie, tworzyć nowe technologie lub projekty.

Badania podstawowe są zwykle finansowane przez rząd, ponieważ często nie mają wartości rynkowej. Badania poszukiwawcze i stosowane mają na celu rozwiązywanie praktycznych problemów i często są finansowane przez przedsiębiorstwa komercyjne. Badania naukowe nad określonym problemem, prowadzone według określonego planu, nazywane są tematem naukowym (ekonomiczno-kontraktowym).

Z reguły przedprodukcja projektu obejmuje określone rodzaje badań.

Etapy realizacji tematu naukowego

Ekonomiczno-kontraktowe, czyli finansowane przez poszczególne przedsiębiorstwa, a badania naukowe prowadzone są według pewnego tradycyjnego schematu:

- opracowanie SIWZ dla problemu do rozwiązania oraz studium wykonalności proponowanego tematu;

- wybór kierunku badań na podstawiebadanie istniejących rozwiązań, badanie informacji patentowych i opracowywanie ogólnych wytycznych wdrożeniowych;

- przeprowadzanie badań (teoretycznych i eksperymentalnych) w celu określenia teoretycznych pozycji rzeczywistych danych uzyskanych z eksperymentu;

- ogólne wnioski z wykonanej pracy i sporządzenia raportu.

Uzyskane wyniki są podstawą do dalszych etapów przygotowania projektu do produkcji. Przedsiębiorstwo przemysłowe, które posiada w swojej strukturze organizacyjnej wydziały projektowania i rozwoju nowych technologii (główny projektant, główny technolog) może samodzielnie prowadzić te studia. W razie potrzeby istnieje możliwość przyciągnięcia zewnętrznych organizacji badawczych (instytucji, firm venture), co pozwala na zwiększenie złożoności wykonywanych prac i przyspieszenie tempa poszczególnych etapów.

Przeprowadzone badania (procesy innowacyjne) pozwalają uzyskać trzy główne typy innowacji - odkrycie, wynalazek i propozycję racjonalizacji. Ich wprowadzenie do działalności produkcyjnej i gospodarczej jest ważnym elementem rozwoju technicznego przedsiębiorstw w czasie i jest jednym z kluczowych elementów w organizacji projektowania i technologicznego przygotowania produkcji.

Zagadnienia ogólne organizacji

W procesie funkcjonowania przedsiębiorstwa przemysłowe potrzebują ciągłej renowacji budynków przemysłowych, urządzeń technologicznych ielementy infrastruktury (przepływy ruchu, sieci inżynieryjne, komunikacja itp.) z powodu fizycznego pogorszenia. Ponadto konieczne jest zapewnienie rozwoju technologii i technologii przedsiębiorstwa, aby sprostać nowym warunkom gospodarczym i rosnącym wymaganiom konsumentów. Co jest głównym celem przedprodukcyjnego projektu.

Rzeczywisty poziom stanu technicznego przedsiębiorstwa musi być oceniany w określonych odstępach czasu, z uwzględnieniem szeregu wskaźników systemu produkcyjnego. Oceniane są w dynamice zmian w czasie zarówno w samym przedsiębiorstwie, jak iw powiązanych systemach, co pozwala na ich racjonalne korygowanie. Należy zauważyć, że kontrola środków finansowych przedsiębiorstw i utrzymywanie ich w stanie gotowości do pracy jest głównym zadaniem działalności obiektów infrastrukturalnych przedsiębiorstw.

Parametry oceny rozwoju

Z reguły wskaźniki są rozpatrywane według określonych kryteriów:

- Poziom wyposażenia technicznego - w jaki sposób pracownicy produkcyjni otrzymują niezbędne fundusze (fundusze) i niezbędne zasoby energetyczne.

- Stopień nowości technologii - proporcjonalny rozkład procesów według pracochłonności, procent nowych procesów i technik technologicznych, średni wiek zastosowanych elementów technologii, racjonalność wykorzystania materiałów i części zamiennych.

- Nowość i zgodność charakterystyk urządzeń - parametry użytkowe, funkcjonalność, zużycie materiałów, wskaźniki niezawodności (niezawodność, trwałość, łatwość konserwacji ibezpieczeństwo), średni czas eksploatacji, odsetek sprzętu progresywnego, odsetek sprzętu zużytego fizycznie i moralnie.

- Wskaźniki mechanizacji (automatyzacji) - liczba zmechanizowanych operacji pracy; odsetek produktów wytworzonych przy użyciu zautomatyzowanych urządzeń (technologii).

System przygotowania projektu do produkcji pozwala na utrzymanie wartości tych wskaźników w ustalonych granicach.

Kierunki rozwoju technologicznego

W celu rozwiązywania pilnych problemów związanych z utrzymaniem i ulepszaniem systemów produkcyjnych w czasie stosuje się różne mechanizmy i procedury wpływania na elementy przedsiębiorstwa. Do ich realizacji wykorzystywane są podejścia przygotowania projektu do produkcji. Te miejsca docelowe obejmują:

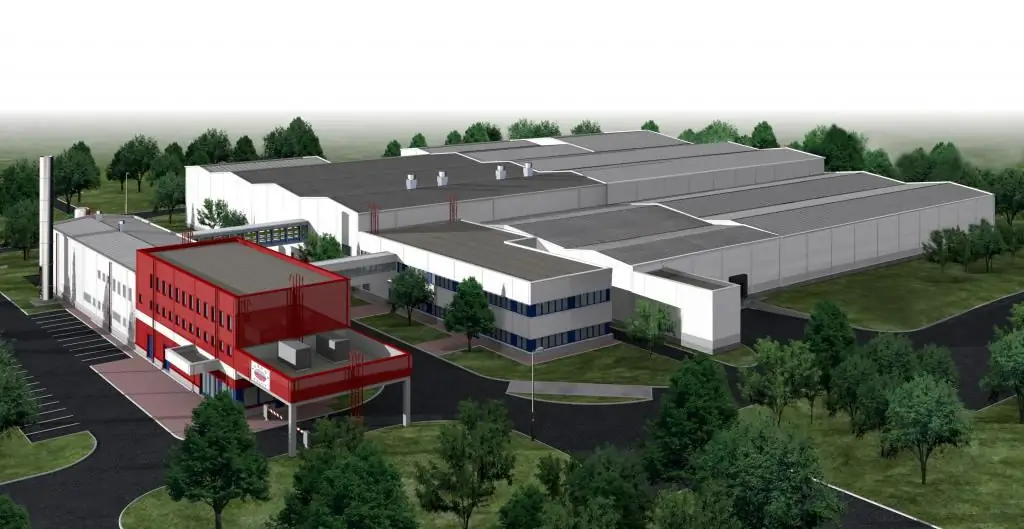

- Budowa nowych obiektów - budowanie przedsiębiorstwa od podstaw, tworzenie nowej jednostki produkcyjnej (warsztatu, placu budowy) w sposób przewidziany prawem.

- Zwiększenie skali istniejącego przedsiębiorstwa - wprowadzenie dodatkowych możliwości przedsiębiorstwa poprzez tworzenie dodatkowych pionów lub obiektów; zwiększenie powierzchni istniejących jednostek w celu poprawy wydajności produkcji, zdolności do zwiększonych przepływów produktów i efektywności kosztowej.

- Rekonstrukcja - zmiana poszczególnych podsystemów przedsiębiorstwa, doskonalenie struktur technologicznych i technicznych. Realizuje się ją na zasadzie wymiany przestarzałego sprzętu technologicznego, zwiększając udziałzmechanizowane (zautomatyzowane) procesy, eliminacja dysproporcji w pracy różnych podsystemów przedsiębiorstwa (co przyczynia się do poprawy wskaźników makroekonomicznych przedsiębiorstwa).

- Ponowne wyposażenie lub ponowne wyposażenie środków produkcji - wymiana przestarzałego sprzętu i narzędzi na bardziej zaawansowane o zwiększonej wydajności.

- Modernizacja - indywidualne udoskonalenia elementów systemu produkcyjnego (sprzęt, technologia, organizacja i sterowanie) w celu dopasowania produkcji i tworzonych produktów (elementów, systemów) do zmieniających się warunków rynkowych, norm lub wymagań konsumentów.

Oprócz tych wskaźników systemy produkcyjne są oceniane pod kątem ich wpływu na środowisko. Uwzględniają skalę recyklingu odpadów produkcyjnych, zanieczyszczenie środowiska naturalnego, procent produktów przyjaznych środowisku.

Organizacja przygotowania projektu do produkcji

Prace badawcze w zakresie projektowania zaawansowanych konstrukcji to żmudny, wielkoskalowy i wymagający pod względem wykorzystania środków materialnych i finansowych proces, łączący wyniki projektowania nowych produktów z późniejszą oceną eksperymentalną. Wykonywane są pod kontrolą OGK (dział głównego projektanta) lub biura projektowego (KB) działu technicznego przedsiębiorstwa.

W wyniku ciągłego rozwoju poprawiane są różne parametry systemów produkcyjnych - wzrasta wydajność i funkcjonalność, optymalizowane są koszty, zmieniają się przedziały czasowe produkcji iwarunki dla najbardziej wydajnej pracy jednostek produkcyjnych.

Ważną rolę w organizacji przygotowania projektowego produkcji przypisuje się działom projektowym przedsiębiorstwa. Ustala się pewna kolejność przechowywania rysunków, planów i diagramów. Opracowywane są mechanizmy umożliwiające terminowe dostarczanie ich jednostkom produkcyjnym. Zachowana jest ścisła dyscyplina projektowa i technologiczna.

Problemy z przygotowaniem projektu do produkcji

Podstawowe pytania, które można rozwiązać podczas projektowania prostych i złożonych systemów to:

- analiza warunków technicznych elementów konstrukcyjnych, które znajdują odzwierciedlenie w cechach wytwarzania i naprawy;

- opracowywanie różnych projektów dla danych produktów w celu poprawy ogólnych schematów projektowych;

- rozwój tolerancji napraw (zwiększenie wymienności części i obniżenie kosztów produkcji);

- poprawa i modernizacja bazy elementów;

- ujednolicenie zespołów (zespoły, części) w celu wyeliminowania nieuzasadnionego przeszacowania liczby standardowych rozmiarów.

Jak widać, zastosowanie projektu przedprodukcyjnego wpływa bezpośrednio na poziom strat podczas późniejszej eksploatacji obiektów.

Postępowanie

O treści opracowań projektowych decydują cechy charakterystyczne przedmiotu opracowania, jego przeznaczenie użytkowe oraz sposób wykonania (naprawy). Ogólnie jest ich kilkatypowe etapy, których efektem będzie stworzenie dokumentacji regulacyjnej i technicznej. Przeprowadzane są zgodnie z ESKD. Złożoność produktu i zakres jego dalszego użytkowania ma bezpośredni wpływ na zawartość i ilość etapów. Tak więc niektóre z nich, zwłaszcza etapy przygotowawcze, mogą być zredukowane, połączone lub całkowicie nieobecne.

Etapy wstępnej produkcji projektu:

- Sporządzanie specyfikacji istotnych warunków zamówienia (w skrócie TK). Sporządzanie spisu referencji, analiza literatury specjalistycznej i dokumentów regulacyjnych - instrukcji, rozkazów, wyjaśnień i zaleceń. Analiza i późniejsze zatwierdzenie pozycji zlecenia do projektowania konstrukcji. Opracowanie harmonogramu proponowanych prac w postaci modelu algorytmicznego (wykresy Gantta lub wykresy sieciowe). Rozliczanie przyszłych kosztów projektowania. Wstępne wyliczenie efektu ekonomicznego z wyników działalności innowacyjnej.

- Opracowanie propozycji technicznej (podobnie jak w przypadku TP). Pełna kalkulacja składników ekonomicznych. Rozważenie opcji projektowych i wybór najbardziej optymalnego. Korekta całkowitej liczby prac i czasu realizacji.

- Wdrożenie projektu wstępnego. Rozpatrzenie schematów ideowych nowych projektów lub procesów, wykonanie wstępnych obliczeń matematycznych, określenie gabarytów produktu na rysunkach ogólnych, wykonanie układu i przetestowanie go;

- Projekt techniczny. Najbardziej czasochłonny i długotrwały etap badań. Przeprowadzenie podstawowych obliczeń wytrzymałości konstrukcyjnej, niezawodnościi bezpieczeństwo. Testowanie prototypu (wymuszone i/lub przyspieszone). Modernizacja konstrukcji na podstawie obliczonych parametrów. Najbardziej czasochłonny, długi i kosztowny etap.

- Przygotowanie dokumentacji roboczej - tworzenie rysunków montażowych, uszczegółowienie produktu, sporządzanie schematów ideowych i elektrycznych. Tworzenie duplikatów i kopii dokumentacji. Ostateczny projekt.

Etapy przedprodukcyjne projektu umożliwiają wykonanie pełnego cyklu opracowania i wdrożenia dokumentacji projektowej.

Cechy nowoczesnego designu

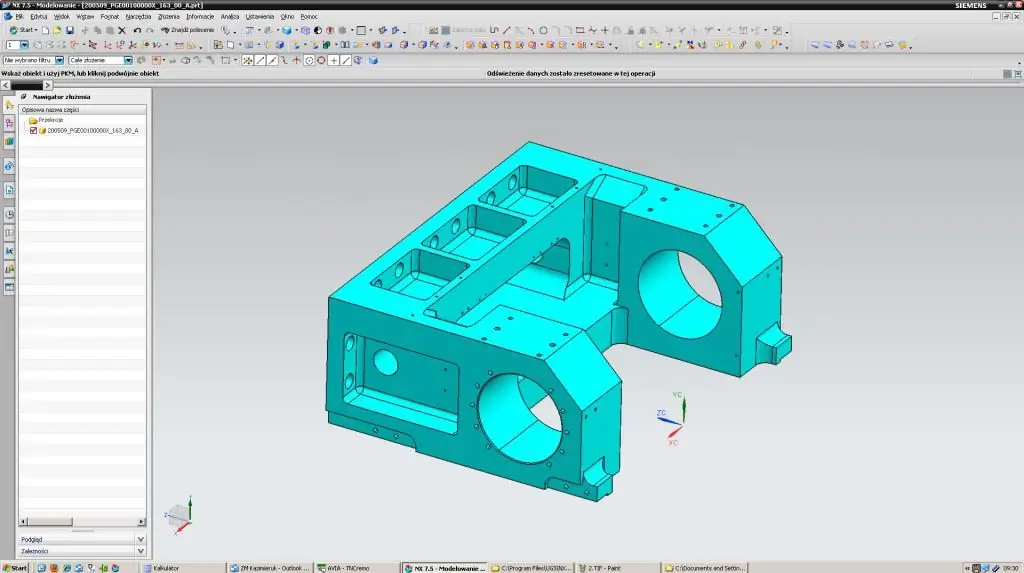

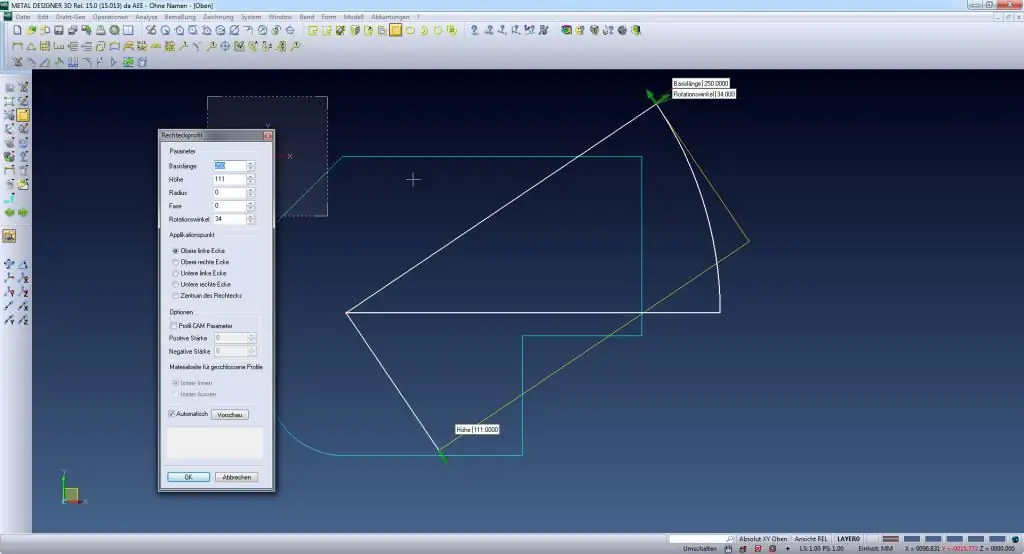

W celu sprostania stale rosnącym wymaganiom stawianym podstawom elementów konstrukcji w zakresie niezawodności i funkcjonalności wyrobów przemysłowych, w ostatnich latach w przygotowaniu projektów do produkcji wykorzystywane są systemy komputerowego wspomagania projektowania. Biorąc pod uwagę rosnącą złożoność poszczególnych projektów (np. rozwój układów scalonych) zastosowanie specjalnych metod maszynowych jest często jedynym możliwym sposobem na stworzenie pożądanego produktu o zadanych parametrach.

Podczas automatyzacji procesów projektowych, produkt powstaje na podstawie precyzyjnych algorytmów maszyn osadzonych w specjalistycznych pakietach oprogramowania. Zmniejsza to wpływ czynnika ludzkiego na dokładność obliczeń i wybór najwłaściwszej opcji projektowej. Znacząco skraca czas realizacji projektu, testowania oraz całkowite koszty na wszystkich etapach projektowania.

Projekt-Jednoczesne przygotowanie projektu do produkcji ma szereg zalet, które wyrażają się w następujących czynnikach:

- znacznie zmniejsza złożoność i czas trwania projektu;

- koszty płac są redukowane (dzięki optymalizacji personelu);

- zwiększa poziom jakości gotowego produktu;

- Wskaźniki niezawodności normalizują się;

- gromadź sprawdzone rozwiązania w branżowych bazach danych;

- dokumentacja jest stale monitorowana;

- modelowanie matematyczne minimalizuje nieoptymalne projekty itp.

Wniosek

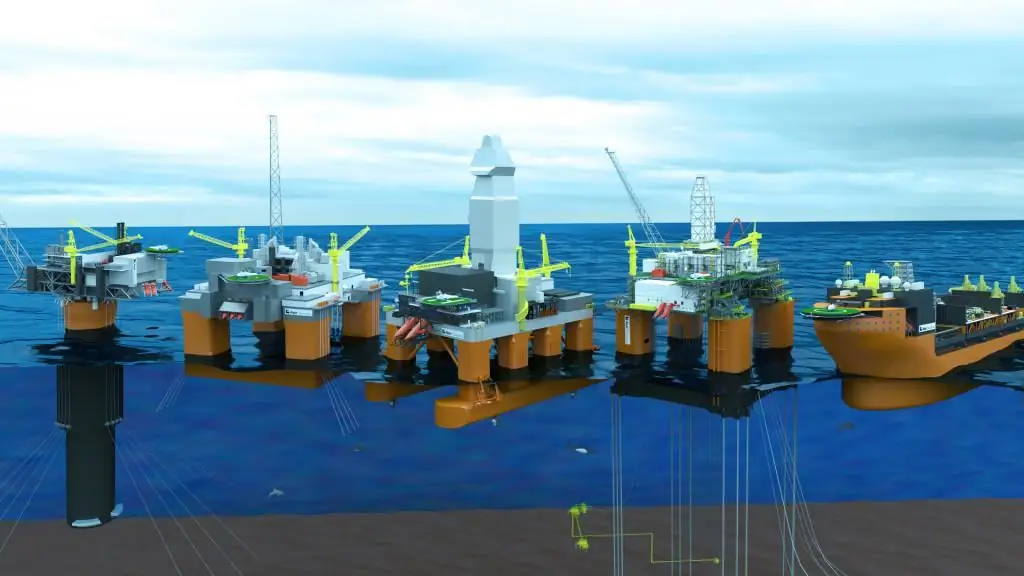

System przygotowania projektu do produkcji jest niezbędnym ogniwem w łańcuchu cyklu życia każdego produktu. Wykorzystywany jest z równym powodzeniem zarówno do tworzenia produktów przemysłowych, jak i złożonych systemów specjalistycznych. Jak pokazują doświadczenia ostatnich lat, postępująca informatyzacja procesów produkcyjnych stawia również nowe wymagania w zakresie doskonalenia systemów projektowania.

Zalecana:

Planowanie personelu w organizacji: etapy, zadania, cele, analiza

Planowanie personelu odbywa się w dowolnej organizacji i służbie publicznej. Działalność ta prowadzona jest wyłącznie przez profesjonalną obsługę. Mimo to planowanie personelu w organizacji odbywa się tylko w ścisłym związku z przedstawicielem pracodawcy lub bezpośrednio z samym szefem

Kontrola strategiczna: zadania, etapy i kryteria oceny

Kontrola strategiczna ma na celu zapewnienie efektywnego funkcjonowania organizacji w otaczającym środowisku biznesowym oraz postęp w realizacji celu strategicznego. Ponieważ badania nad zarządzaniem są wciąż na wczesnym etapie, zwłaszcza w obszarze kontroli strategicznej, nie ma ogólnie przyjętych modeli czy teorii. Ogólnie rzecz biorąc, realizacja strategii wymaga struktury, przywództwa, technologii, zasobów ludzkich, systemów informacji i kontroli

Biznesplan produkcji styropianu: etapy otwierania krok po kroku, technologia produkcji, obliczanie dochodów i wydatków

Polifoam można przypisać jednemu z najczęściej używanych materiałów budowlanych. Zapotrzebowanie na nią jest dość duże, ponieważ rozwijają się rynki zbytu, które przy kompetentnym podejściu marketingowym mogą zapewnić stabilne zyski przez długi czas. W tym artykule szczegółowo omówimy biznesplan dotyczący produkcji tworzywa piankowego

Koncepcja logistyczna: koncepcja, podstawowe postanowienia, cele, zadania, etapy rozwoju i zastosowania

W artykule omówimy pojęcie logistyki. Rozważymy tę koncepcję szczegółowo, a także spróbujemy zrozumieć zawiłości procesów logistycznych. We współczesnym świecie obszar ten zajmuje dość znaczące miejsce, ale niewiele osób ma o nim wystarczające pojęcie

Techniczne przygotowanie produkcji: zadania, etapy, proces i zarządzanie

Opracowanie nowych, wysokowydajnych i bardziej zaawansowanych produktów, konkurencyjność na rynku światowym - wszystko to jest bezpośrednio związane z kwestiami organizacyjnymi, wśród których szczególne miejsce zajmuje techniczne przygotowanie produkcji. Dlaczego ma taką rolę?