2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:16

Wyrównanie wałów silników elektrycznych i mechanizmów odbywa się w celu zapewnienia, że ich osie znajdują się w tej samej linii prostej. Niewspółosiowe wały obrotowe powodują znaczne obciążenia prowadzące do pęknięć, przedwczesnych awarii części i znacznego hałasu.

Współosiowe ustawienie mechanizmów nie zawsze jest możliwe, dlatego stosuje się sprzężenia z kompensacją niewspółosiowości osi przez elementy sprężyste. Wykonują swoje funkcje aż do pewnej niewspółosiowości. Wyrównanie wałów na połówkach sprzęgła jest najwygodniejsze. Ich powierzchnie są podstawowe, a do nich dołączone są urządzenia pomiarowe. W energetyce cieplnej większość maszyn pracuje z elastycznymi złączami typu pin-sleeve (MUVP). W potężnych jednostkach stosuje się sprzęgła zębate (MZ).

Parametry centrowania

Wyrównanie wału ze wskaźnikami jest sprawdzane przez następujące parametry:

- R - wzajemne przemieszczenie promieniowe cylindrycznych powierzchni połówek sprzęgła (centrowanie promieniowe).

- T - koniec różnicy otwarciapołówki sprzęgła w płaszczyźnie pionowej i poziomej (przesunięcie końcowe lub kątowe).

Wymagania dotyczące sprzężenia

Dopuszczalna niewspółosiowość zmniejsza się wraz ze wzrostem prędkości. Wynosi 0,12 mm przy 1500 obr/min i 0,05 mm przy 3000 obr/min dla MWRP.

Ważne! Wybierając sprzęgło, należy sprawdzić zgodność jego charakterystyk ze specyfikacjami, zgodnie z którymi jego bicie osiowe i promieniowe nie powinno przekraczać 0,05 - 0,08 mm. Pasowanie na wale jest ciasne. Przed demontażem na połówki sprzęgła nanoszone są znaki, dzięki którym możliwe będzie przywrócenie ich względnego położenia. Naruszenie tych zasad może zmniejszyć dokładność centrowania.

Montaż szybu poziomego

W rzeczywistości oś nie jest prosta, ponieważ ugina się pod własnym ciężarem i innymi obciążeniami. Podczas centrowania jednostki konieczne jest kontrolowanie położenia wałów względem horyzontu. Kontrola odbywa się na czopach łożyskowych. Możesz wykorzystać pobliską płaską powierzchnię szybu, korzystając z poziomu "Wyszukiwanie geologiczne" (dzieląc 0,1 mm na 1 m).

Urządzenia sterujące osiowaniem

Doświadczeni rzemieślnicy są w stanie kontrolować osiowanie, przykładając metalową linijkę do złącza i określając wyrównanie na podstawie prześwitu. Ale dla większej pewności, aby spełnić normę, można użyć sondy płytkowej lub wskaźnika ICH-0, 01. Ten ostatni zapewnia niezbędną dokładność 0,01 mm, co wystarcza do spełnienia normy.

Najpierw połówki sprzęgła są odłączone, a następnie na nich lubna pobliskich wałach zainstalowane są urządzenia do centrowania wałów maszyn elektrycznych. Muszą być na tyle sztywne, aby nie wyginały się podczas pomiarów. Pomiary można również wykonywać z podłączonymi złączami.

Po zamontowaniu i wzmocnieniu opraw sprawdzane jest działanie mechanizmu wskaźnika. Aby to zrobić, odciągnij i zwróć pręty pomiarowe. W takim przypadku strzałka powinna powrócić do swojej pierwotnej pozycji.

Luzy osiowe i promieniowe są sprawdzane poprzez jednoczesne obracanie obu wirników z pozycji wyjściowej o 90°, 180° i 270° w kierunku obrotu napędu.

Jak centrować kruszywa?

Przed pomiarami sprawdzane jest dokręcenie kotew i obudów łożysk. Luźne mocowanie, pęknięcia w ramie, wady fundamentu, nierówne osiadanie posadzki to przyczyny niewspółosiowości podczas pracy mechanizmów.

Osprzęt jest instalowany na połówkach sprzęgła, a następnie mierzona jest niewspółosiowość:

- promieniowo w płaszczyźnie pionowej;

- promieniowo w płaszczyźnie poziomej;

- koniec w płaszczyźnie pionowej;

- koniec w płaszczyźnie poziomej.

Zgodnie z wynikami pomiarów korygowane jest położenie osi wałów. W tym celu podpory przesuwa się pionowo za pomocą przekładek, a poziomo za pomocą śrub umieszczonych na ramie. Wspornik centrujący jest ustawiany w pozycji większej wartości parametru niewspółosiowości, po czym podpory są przesuwane o wielkość rzeczywistej niewspółosiowości.

Wyrównanie wałów jest wykonywane naprzemiennie w płaszczyźnie poziomej i pionowej. Po zakończeniu procesu przesuwania i mocowania podpór pomiary są wykonywane ponownie. W razie potrzeby są one poprawiane ponownie.

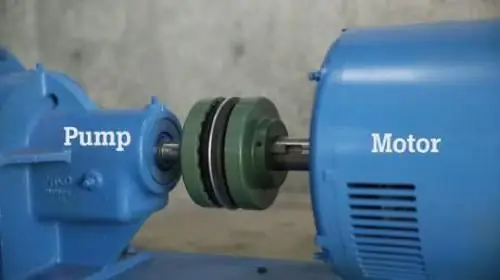

Wyrównanie jednostek pompujących

Wyrównanie wałów pompy i silnika jest konieczne do wyważenia części wirujących. Dotyczy to nie tylko koła i wału, ale także wirnika silnika elektrycznego. Producent jest odpowiedzialny za zademonstrowanie urządzenia w trybie zasilania bez przekroczenia dopuszczalnego poziomu drgań. Ceny jednostek przemysłowych są wysokie, a przy dalszej eksploatacji prawie niemożliwe będzie udowodnienie winy producenta.

Normy stanowią, że po uruchomieniu za wibracje odpowiada klient. Testy pompy należy przeprowadzać w normalnym miejscu jej eksploatacji. Szczególną uwagę zwraca się na fundament i ramę podstawy, na której zamontowany jest silnik i pompa.

Złącza (uchwyty montażowe) należy starannie obrobić, tak aby wymiary odstępów nie przekraczały 0,2 mm na 1 m złącza. Na stykach istnieje możliwość regulacji poziomów za pomocą uszczelek o grubości od 1,5 do 3 mm.

W przypadku pomp o mocy powyżej 150 kW zgodnie z normą centrowanie odbywa się za pomocą śrub w płaszczyźnie pionowej i poziomej (co najmniej sześć śrub w przypadku pompy poziomej i co najmniej cztery w przypadku pionowej). Ich ilość uzależniona jest od wagi sprzętu.

Ważne! Wyrównanie połączenia napędu ipompa jest produkowana i kontrolowana przed montażem oraz przez cały okres eksploatacji. Należy również zwrócić uwagę, aby silnik i pompa do użytku domowego były umieszczone we wspólnej obudowie i wyśrodkowane w fabryce. Nie trzeba ich kontrolować i wystawiać.

Jeżeli przekładnia jest zamontowana pomiędzy pompą a silnikiem, w pierwszej kolejności należy ją wycentrować i zabezpieczyć kołkami. Kieruje nim pozostałe wały jednostki. Po otrzymaniu pomp z fabryki zmontowanych z silnikami elektrycznymi, osiowanie wałów zespołów odbywa się zgodnie z silnikami. Podczas montażu pompy na ramie podstawy wał silnika jest z nią wyrównany.

Wyważanie wału Cardana

Wał Kardana jest wyśrodkowany, aby wyeliminować wibracje występujące podczas pracy silnika. Przyczynami braku równowagi mogą być:

- naruszenie wymagań w technologii wytwarzania wału lub po jego naprawie;

- niewłaściwy montaż;

- naruszone wyrównanie części wału i współpracujących części przekładni;

- błędy w obróbce cieplnej produktu;

- uszkodzenia mechaniczne.

Najpierw wykrywane jest niewyważenie, a następnie eliminowane przez zainstalowanie przeciwwagi. Prace prowadzone są na specjalnym wyposażeniu stacji paliw. W tym celu używane są wyważarki.

Rzeczywiste warunki pracy wału kardana są symulowane poprzez obracanie go za pomocą silnika elektrycznego poprzez przekładnię (zwykle pas).

Odchylenia są określane przez czujniki poruszające się wzdłuż długości wału. Specjalnyprogram przetwarza wyniki pomiarów, po czym określa miejsce instalacji i wartość odważnika wyważającego. Technik serwisowy zwiększa ciężar, wierci w metalu lub instaluje podkładki regulacyjne, aby zapewnić wyrównanie.

Narzędzia do wyrównywania

Najprostsze pomiary można wykonać podczas sprawdzania wyrównania wałów za pomocą linijki składanej i linijki metalowej. Do prawidłowych pomiarów potrzebne jest dokładniejsze urządzenie do osiowania wałów: wspornik z czytnikiem, sonda płytkowa, mikrometr, suwmiarka.

- Suwmiarka - urządzenie do pomiaru średnic (zewnętrznych i wewnętrznych) oraz długości detali do 4000 mm. Oddzielne typy pozwalają na określenie głębokości, odległości do półek wewnętrznych i zewnętrznych, wykonanie oznaczeń. Poziom dokładności wynosi od 0,01 mm do 0,1 mm. Urządzenia mogą być mechaniczne i cyfrowe - z wyjściem mierzonych wartości na wyświetlacz. Pomiary wykonuje się z poluzowanym prętem zamocowanym, po czym zewnętrzną szczęką pomiarową przesuwa się, aż wał zostanie lekko zaciśnięty z obu stron. Następnie ramę z noniuszem wprowadza się za pomocą mikrometrycznego podajnika śrubowego i mocuje zaciskiem. Całe milimetry liczone są podziałkami na pasku, a ułamki liczone są noniuszem.

- Mikrometr - urządzenie do pomiaru średnic zewnętrznych i długości części do 2000 mm z dokładnością od ±0,001 mm do 0,01 mm. Podczas wykonywania pomiarów, przedmiot obrabiany jest zaciskany przez powierzchnie pomiarowe przyrządu, obracając śrubę mikrometryczną z grzechotką, aż ta ostatnia zacznie się ślizgać.

- Zszywki z czytnikiem są używane dopomiary średnic zewnętrznych i długości części do 1000 mm. Urządzenie do osiowania wałów jest zamontowane na regulowanej pięcie, a na ruchomym znajduje się wskaźnik z podziałkami. Pomiary można wykonywać z dokładnością od ±0,002 do 0,01mm.

- Sonda płaska - zestaw kalibrowanych płytek do pomiaru szczelin między końcami połówek sprzęgła centrowanych wałów. Może być używany jako wskaźnik szczeliny między sworzniem wspornika centrującego a obudową półsprzęgła. Wkładki trzpienia są wkładane w szczelinę z niewielkim tarciem, które jest utrzymywane w przybliżeniu na tym samym poziomie dla każdego pomiaru.

- Level - urządzenie do sprawdzania poziomości płyt fundamentowych i ram zespołów z napędami, a także do wyrównywania linii wałów napędów elektrycznych i mechanizmów. Stosowane jest urządzenie ramowe typu „Poszukiwań geologicznych”, w którym kąt nachylenia określa się przesuwając śrubę mikrometryczną, aż pęcherzyk powietrza w ampułce z cieczą osiągnie pozycję zerową.

Wyrównanie wału laserowego

Systemy laserowego osiowania są dostępne w wersji z pojedynczą i podwójną wiązką. Ten ostatni jest dokładniejszy i bardziej funkcjonalny.

Jednostka pomiarowa jest zamontowana na wale i wytwarza wiązkę laserową wzdłuż swojego środka obrotu. Z przeciwległego bloku zamontowanego na współpracującym wale wykrywana jest kolejna wiązka. Oba sygnały są wychwytywane przez fotodetektory, a przy różnych położeniach kątowych wałów ich niewspółosiowość jest określana z dużą dokładnością. Porównując odczyty przy różnych przemieszczeniach kątowych wałów, możliwe jest ich wyśrodkowanie w poziomie i pioniesamoloty.

System Kvant-LM

Osiowanie wałów za pomocą systemu laserowego Kvant-LM opracowanego przez BALTECH jest bardzo popularne. Przeprowadzane jest osiowanie maszyn poziomych i pionowych. Wbudowana jednostka obliczeniowa porównuje i przetwarza sygnały z jednostek pomiarowych. Wyniki są wyświetlane na wyświetlaczu, który pokazuje stan wyrównania względem dopuszczalnego obszaru, podświetlonego na zielono, oraz strefy wykluczenia (czerwonej).

System Kvant-LM eliminuje wibracje, zmniejsza liczbę przestojów i napraw oraz zwiększa żywotność łożysk, uszczelek i sprzęgieł.

Wniosek

Niewspółosiowość wirników maszyny to powszechna wada, którą można naprawić. Aby to zrobić, konieczna jest znajomość czynników na to wpływających oraz metod osiowania wałów. Wały są zwykle wyrównywane przez koncentryczny i równoległy montaż końcowych powierzchni połówek sprzęgła za pomocą specjalnych narzędzi.

Zalecana:

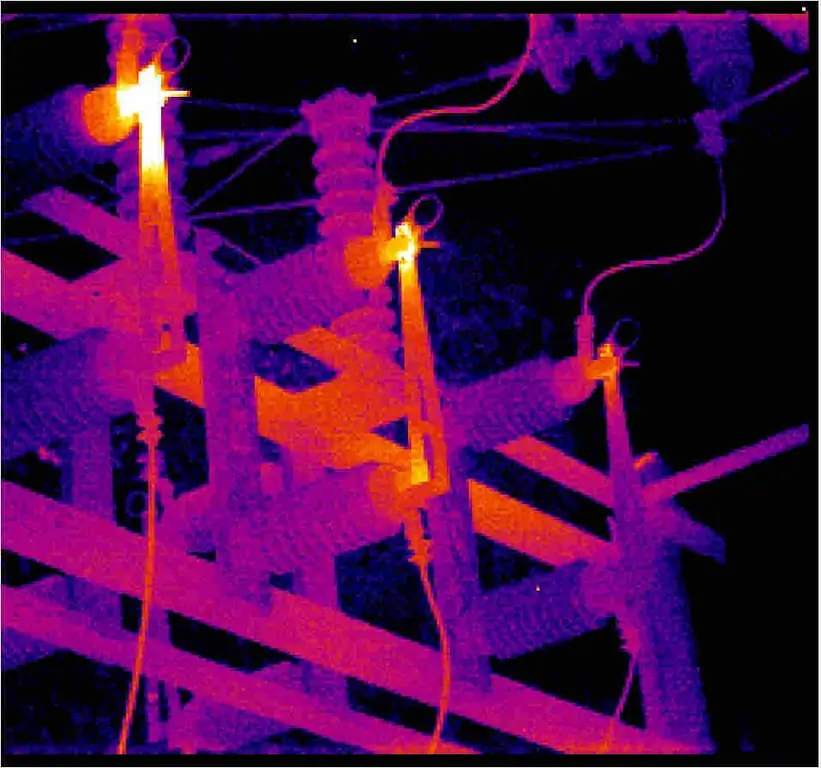

Kontrola termowizyjna urządzeń elektrycznych: koncepcja, zasada działania, rodzaje i klasyfikacja kamer termowizyjnych, cechy zastosowania i weryfikacja

Kontrola termiczna sprzętu elektrycznego jest skutecznym sposobem identyfikacji defektów sprzętu energetycznego, które są wykrywane bez wyłączania instalacji elektrycznej. W miejscach o słabym kontakcie temperatura wzrasta, co jest podstawą metodyki

Pozwolenie na pracę przy pracach przy instalacjach elektrycznych. Zasady pracy w instalacjach elektrycznych. Zezwolenie na pracę

Od sierpnia 2014 r. wchodzi w życie ustawa nr 328n. Zgodnie z nim wprowadzane jest nowe wydanie „Zasad ochrony pracy podczas eksploatacji instalacji elektrycznych”

Klasyfikacja maszyn: rodzaje, zastosowanie, urządzenie

Klasyfikacja maszyn: rodzaje, cechy konstrukcyjne, zalety i wady, zdjęcia. Klasyfikacja maszyn szlifierskich, skrawających i frezujących: urządzenie, przeznaczenie, zastosowanie. Klasyfikacja obrabiarek do metalu: opis, charakterystyka

Ustawiacz i operator maszyn CNC. Cechy pracy

Nowoczesna maszyna CNC jest uważana za złożone urządzenie elektromechaniczne. Do prawidłowego działania wymaga obsługi wykwalifikowanych specjalistów. Z reguły nad pracą takich maszyn czuwa nastawnik i operator maszyn CNC

Szlifowanie wałów: technika, niezbędne materiały i narzędzia, instrukcje pracy krok po kroku i porady ekspertów

Dziś szlifowanie wałów jest dość szeroko stosowane w takiej branży jak budowa maszyn. Operacja ta pozwala na przygotowanie części, które będą miały małą chropowatość, niewielkie odchylenie od kształtu itp