2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:24

Rafinerie ropy naftowej i gazu muszą być wyposażone w środki zapobiegające wyciekom technologicznym na zewnątrz. W tym celu stosuje się specjalne urządzenia, które są połączone z zaworami bezpieczeństwa i zakładami produkcyjnymi. Do spalania nadmiaru gazów i oparów wykorzystywane są systemy pochodni, które są podłączone do kanałów utylizacji odpadów technologicznych w przedsiębiorstwach energetycznych.

Obróbka instalacji pochodni

Urządzenia tego typu wchodzą w skład ogólnej infrastruktury technologicznej obsługującej procesy produkcji, magazynowania i transportu mieszanin ropy i gazu. W skład systemu wchodzi sieć rurociągów, pochodnie z końcówkami, palniki, zasuwy, a także zautomatyzowane narzędzia sterujące i monitorujące. Ponadto instalacja systemu pochodni nie jest kompletna bez urządzeń zapewniających bezpieczeństwoSpalanie paliwa. Liczba punktów spalania zależy od objętości projektowych, które w zasadzie może obsłużyć dana infrastruktura. Ten parametr jest ściśle powiązany z innymi właściwościami eksploatacyjnymi obiektu. Na przykład, jeśli używane są mniej niż trzy wały palnika, projekt instalacji musi obejmować przednią szybę, aby utrzymać płomień.

Palniki są wyposażone w kanały doprowadzające mieszankę gazowo-powietrzną, a obwód z mieszanką zapłonową jest podłączony do urządzenia zapłonowego. Aby znormalizować proces spalania w różnych porach roku, przewidziano instalacje do regulacji indywidualnych warunków temperatury i wilgotności. Na przykład w chłodne dni, aby wyeliminować możliwość zamarzania rur dostarczających mieszanki paliwowe, można podłączyć grzejniki rurociągów. Istnieją również specjalne wymagania dotyczące gazu. Systemy pochodni działają stabilnie tylko wtedy, gdy serwisowane mieszanki są wstępnie opróżniane - w każdym przypadku dotyczy to pracy w zimie.

Funkcje systemowe

Do podstawowych zadań tego typu pochodni należy spalanie towarzyszących mieszanin gazów, aby zapobiec ich przypadkowemu uwolnieniu do atmosfery. Dotyczy to nie tylko samych gazów, ale także różnego rodzaju par procesowych, które również stanowią zagrożenie dla środowiska. Jednocześnie określone zadania mogą się różnić dla różnych latarek. Z punktu widzenia orientacji funkcjonalnej można wyróżnić dwa podstawowe typy instalacji:

- Ogólne. Najczęstsze systemy flary,które są wykorzystywane w zakładach produkcyjnych. Zawierają w swojej infrastrukturze wiele dodatkowych udogodnień technologicznych, takich jak separator, uszczelnienie wodne, przeciwpożarowe i kolektor.

- Oddziel. Takie systemy znajdują swoje miejsce w istniejącej wspólnej infrastrukturze flary. Ten kombinowany model jest używany, gdy główny system spalania gazu nie jest w stanie w pełni obsłużyć otworów wentylacyjnych.

Istnieje również specjalna grupa systemów specjalnych. Kluczową cechą tego typu pochodni jest możliwość pracy z mieszaninami procesowymi, których nie można zutylizować przez zwykłe i oddzielne pochodnie. Te produkty odpadowe obejmują:

- Produkty rozkładające się podczas wydzielania ciepła.

- Substancje reagujące z innymi produktami odpadowymi.

- Wysoce toksyczne i żrące mieszanki.

- Mieszanki gazowo-powietrzne, w tym zanieczyszczenia mechaniczne.

Systemy poziome i pionowe

W zależności od warunków konstrukcyjnych w przedsiębiorstwie można zorganizować eksploatację poziomych lub pionowych instalacji pochodni. Konstrukcje pierwszego typu zajmują się głównie realizacją studni nadmuchowych, smug i linii produkcyjnych. Takie systemy charakteryzują się zastosowaniem wałków palników, które są w stanie zapewnić wystarczający wtrysk powietrza, aby umożliwić spalanie bezdymne. Na studniach gazowych, zgodnie z instrukcją, należy stosować palniki poziome.konstrukcje, które zapewnią usuwanie produktów zawierających płynne korki i zanieczyszczenia mechaniczne. Jednocześnie, aby zachować bezpieczeństwo systemów pochodni poziomych, należy utrzymać umiarkowaną gęstość strumienia ciepła do 1,4 kW/m2. Dodatkowe środki minimalizujące narażenie termiczne w postaci ekranów ochronnych mogą być również stosowane do ochrony personelu utrzymującego działanie takich systemów.

Jednostki pionowe są wyposażone w pompy i urządzenia do usuwania kondensatu. Podstawą funkcjonalną konstrukcji jest głowica, która jest metalowym urządzeniem regulującym dostarczanie mieszanki gazowej. W niektórych modelach systemu zapobiegają również przechodzeniu płomienia do beczki pracującej instalacji. Na końcu pionowego wału umieszczone są palniki z przednią szybą. Zapłon można zamontować zarówno w konstrukcji głowy, jak i jako część tułowia. Rurociągi zapłonowe dostarczane są do palników w osobnym zamówieniu. Instrukcja techniczna systemu flary wymaga, aby kontrola płomienia była niezależna od kontroli nadzorczej za pomocą sond jonizacyjnych, termopar, czujników akustycznych lub optycznych.

Cechy zamkniętych flar

Ten rodzaj pochodni gazowej jest przeznaczony do spalania technologicznych mieszanin palnych w pobliżu powierzchni ziemi. Instalacje zamknięte obejmują komorę spalania, której powierzchnie są pokryte wykładziną ochronną. W przeciwieństwie do palnika, tosprzęt ma wyższą wydajność, ale ma również zwiększone wymagania w zakresie zapewniania właściwości ochronnych. Jak wspomniano w instrukcji bezpieczeństwa flary, komory zamkniętych instalacji muszą być zamknięte, aby zapobiec niekontrolowanemu dostaniu się powietrza. Palnik musi zapewniać pełne wykorzystanie wchodzących gazów przy braku widocznego płomienia. Przepływ powietrza niezbędny do podtrzymania spalania wraz z powrotem spalin jest zorganizowany poprzez ciąg naturalny lub wymuszony z możliwością sterowania przepustowością.

Zespół palnika do systemów pochodni zamkniętej jest wybierany z myślą o zapewnieniu stabilnego i zrównoważonego spalania. Wymagania niezawodnościowe w tym przypadku są wyższe niż w przypadku konwencjonalnych instalacji typu otwartego. Zgodnie z przepisami należy wykluczyć spalanie impulsowe i rezonansowe oscylacje płomienia. Gwarantuje to równomierny przepływ tlenu do komory spalania.

Wymagania dotyczące pochodni

Stowarzyszone systemy utylizacji gazu rozmieszczane są z uwzględnieniem róży wiatrów oraz technicznych możliwości zainstalowania rurociągów wraz z ogrodzeniami i kanałami wylotowymi dla palników. Niezależnie od rodzaju instalacji należy zachować standardowe odległości między pochodniami, budynkami, obiektami inżynierskimi, magazynami i podstacjami elektrycznymi. Określone odległości do bezpośredniego umieszczenia palników na terenie przedsiębiorstwasą obliczane na podstawie planowanej gęstości strumienia ciepła systemu pochodni. Przepisy wskazują również na potrzebę stworzenia warunków do naprawy i konserwacji szybów podczas eksploatacji sąsiednich instalacji. W związku z tym zaleca się, aby drabiny osobowe znajdowały się po stronie szybu przeciwległej do sąsiedniego palnika. Materiały do produkcji konstrukcji znajdujących się w strefie działania przepływów ciepła muszą mieć konstrukcję ognioodporną lub specjalne powłoki żaroodporne.

Wymagania dotyczące technologii wyładowania pochodni

Organizacja pracy pochodni gazowych jest w dużej mierze zdeterminowana wymaganiami ogólnego procesu technologicznego w przedsiębiorstwie. Niemniej jednak etap interakcji między źródłami gazu a palnikami regulują również dokumenty regulacyjne. W fazie projektowania systemu należy określić parametry odpowietrznika, w szczególności ciśnienie, temperaturę, gęstość i natężenia przepływu. Na podstawie wykonanych obliczeń opracowano schemat wyładowania do systemu pochodni najbardziej odpowiedniego typu. Źródła zrzutów powinny również być w stanie dostarczać nie pracowników docelowych, ale gazy profilaktyczne, które obejmują mieszaniny obojętne i oczyszczające. Odwrotnie, podczas składowania nie należy wysyłać kompozycji zawierających acetylen, wodór, tlenki węgla i składniki szybko palące się. W skład spalarni technologicznej mogą wchodzić separatory odpowiedzialne za oddzielanie cząstek stałych i kropel cieczy w mieszaninach par i gazów. Te substancje i składniki są przetwarzane oddzielnieurządzenia flary.

Zasady działania systemów pochodni

Przed każdym uruchomieniem instalacji należy przedmuchać beczkę mieszaniną gazów obojętnych w celu usunięcia tlenu. Dalsze wietrzenie kanałów pochodni jest uniemożliwione przez zawory sterujące, gdy palniki są wyłączone. Poziom zawartości tlenu sprawdza się, pobierając próbki z dalszą analizą. Podczas spalania zaleca się ustawienie prędkości palnika na następujące tryby:

- Dla nasadki z uszczelnieniem gazowym - nie mniej niż 0,05 m/s.

- Jeśli nie ma uszczelnienia gazowego - nie mniej niż 0,9 m/s.

- Przy dostarczaniu gazu obojętnego - nie mniej niż 0,7 m/s.

Również w przypadku pracy systemów pochodni niewyposażonych w przesłony, mieszanki czyszczące muszą mieć gęstość większą niż 0,7 kg/m3.

Przed zatrzymaniem odprowadzania gazu procesowego lub ogrzanych oparów zaleca się wstępne połączenie kanałów z kierunkiem mieszanin obojętnych, co zapobiegnie tworzeniu się próżni podczas kondensacji lub chłodzenia. Przed przystąpieniem do prac konserwacyjnych lub naprawczych rurociągi są odłączane od instalacji pochodni, aby zapobiec wyładowaniu i zapłonowi mieszanin gazowych. Pozostałości gazów palnych, a także mieszaniny spalin muszą być całkowicie usunięte z kanałów. Przed pracami technicznymi pnie są czyszczone azotem i w razie potrzeby parowane.

Kontrola płomieni

Zapalanie odbywa się poprzez tzw. bieganiesystem ognia lub iskry elektrycznej na palniku pilotowym. Ponadto kontrola spalania odbywa się za pomocą czujników akustycznych i przetwornika termoelektrycznego. Do sterowania wykorzystywany jest również autonomiczny zespół zapłonu i kontroli płomienia, który musi znajdować się w oddzielnej szafce z ogrzewaniem. Tryby pracy z automatycznym podłączeniem polegają na pracy według określonych algorytmów z transmisją sygnału do konsoli operatorskiej. Aby aktywować tryby awaryjne lub automatycznie podłączyć konsolę operatora, ustawiane są określone sygnały. Na przykład instrukcja obsługi systemów pochodni w przypadku niepowodzenia skutecznego zapalenia płomienia po 10 cyklach wskazuje na konieczność automatycznego wywołania alarmu. Jeżeli nie działają czujniki wykrywające oznaki pożaru, to do pracy podłączony jest panel zdalnego sterowania. Dzięki niemu personel przejmuje już funkcje kontrolne za pośrednictwem interfejsu, aby kontrolować zapłon instalacji pochodni.

Przewodnik dotyczący bezpieczeństwa przed flarą

Wymagania prawne ustanawiają następujące zasady bezpieczeństwa dla eksploatacji pochodni gazowych i związanych z nimi systemów technologicznych:

- Organizując zrzuty gazów z pochodni do atmosfery, należy przestrzegać dopuszczalnych poziomów substancji szkodliwych.

- Aby zapobiec tworzeniu się mieszaniny wybuchowej, zasady bezpiecznej eksploatacji systemów pochodni zalecają regularne czyszczenie obwodów odprowadzania mieszaniny gazowej.

- Zabrania się wysyłania do komór spalania substancji,co może spowodować wybuch. Do takich substancji w przedsiębiorstwach naftowych i gazowych należą w szczególności chemiczne środki utleniające i redukujące.

- Teren, na którym znajdują się jednostki technologiczne obsługujące sprzęt do pochodni, musi być ogrodzony.

- Tylko osoby, które posiadają odpowiednie kwalifikacje i zostały zweryfikowane pod kątem bezpieczeństwa przemysłowego, powinny być dopuszczone do obsługi pochodni gazowych.

Wniosek

Technologie spalania gazów roboczych w nowoczesnych przedsiębiorstwach osiągają dość wysoki poziom pod względem niezawodności i bezpieczeństwa. Wynika to w dużej mierze z zastosowania innowacyjnych środków kontroli i zarządzania złożonymi procesami spalania mieszanin palnych. Np. bezpieczna eksploatacja systemów flary na obecnym poziomie jest niemożliwa bez zastosowania zautomatyzowanych elementów sterujących z podłączeniem czujników i sterowników przemysłowych. Nie wyklucza to trybu ręcznego sterowania - przynajmniej jest on dostępny jako opcja. Konsole operatorskie nadal ponoszą dużą odpowiedzialność w procesach regulacji pracy instalacji pochodni, monitorowania ich parametrów i wskaźników diagnostycznych. Jednocześnie udoskonalane są również konstrukcje palników z beczkami tworzącymi infrastrukturę pochodni. Producenci stosują coraz bardziej niezawodne materiały z powłokami żaroodpornymi i wysoką odpornością mechaniczną. Wszystko to pozwala zoptymalizować całościowe procesy pracy przedsiębiorstw naftowych i gazowniczych na odpowiednim poziomie bezpieczeństwa i ochrony środowiska.

Zalecana:

VL10, lokomotywa elektryczna: zdjęcie, opis, urządzenie

VL10 - lokomotywa elektryczna prądu stałego przeznaczona do ruchu towarowego i pasażerskiego. Produkowana od początku lat 70. ubiegłego wieku lokomotywa jest nadal używana przez koleje krajów byłej WNP. Dowiedzmy się, co jest przyczyną takiej popularności

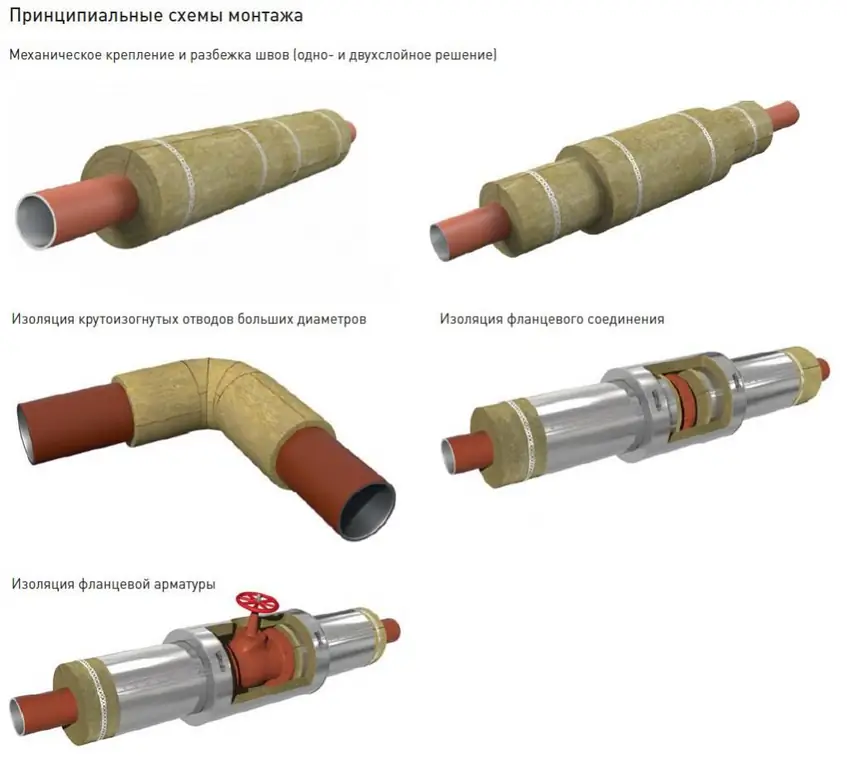

Cylinder "Rockwool" (Rockwool): opis, urządzenie, zasada działania, zastosowanie, zdjęcie

Żywotność rur jest skrócona ze względu na ich użytkowanie w warunkach niskich temperatur i wysokiej wilgotności. Problem ten można jednak rozwiązać stosując nowoczesne materiały ochronne wykonane z wełny mineralnej. Wśród ogromnej różnorodności propozycji na rynku butle Rockwool nie są ostatnie. Firma rozpoczęła swoją działalność ponad sto lat temu w Danii. W czasie swojego istnienia zdobył uznanie konsumentów

Holenderskie szklarnie: opis, urządzenie, funkcje, zdjęcie

Dziś holenderska technologia szklarniowa jest jedną z najlepszych na świecie. W takich budynkach można uprawiać dość duże ilości warzyw, jagód, owoców i kwiatów, a cechy konstrukcyjne pozwalają uzyskać maksymalny plon z jednej rośliny. W naszym kraju technologia ta dopiero zaczyna nabierać rozpędu, ale większość rolników dość pochlebnie mówi o szklarniach wykonanych według holenderskich standardów. Więcej informacji na ten temat znajdziesz w naszym artykule

Systemy korporacyjne - systemy zarządzania przedsiębiorstwem. Modele podstawowe

Artykuł omawia koncepcje „systemów zarządzania przedsiębiorstwem” i „systemu zarządzania projektami korporacyjnymi”. Ponadto opisane są podstawowe modele CPMS

Silnik na alkohol: opis, urządzenie, zasada działania, plusy i minusy, zdjęcie

Wielu ludziom należy zarzucić inercję umysłu, która uniemożliwia im dostrzeżenie nowych możliwości i zastosowanie zwykłych rzeczy. Na przykład silnik na alkoholu. Niech nie najlepsze rozwiązanie spośród wszystkich możliwych, ale całkiem sprawne. Ponadto istnieje wiele przykładów wykonania. Jest benzyna spirytusowa. Ale nie tylko on. Porozmawiajmy o wszystkim w porządku