2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Technologie spawania są wykorzystywane w różnych gałęziach ludzkiej działalności. Jego wszechstronność sprawiła, że spawanie w osłonie gazów jest integralną częścią każdej produkcji.

Ta odmiana ułatwia łączenie metali o grubości od 1 mm do kilku centymetrów w dowolnym miejscu w przestrzeni. Spawanie w atmosferze ochronnej stopniowo wypiera tradycyjne spawanie elektrodą.

Istota procesu spawania w gazach osłonowych

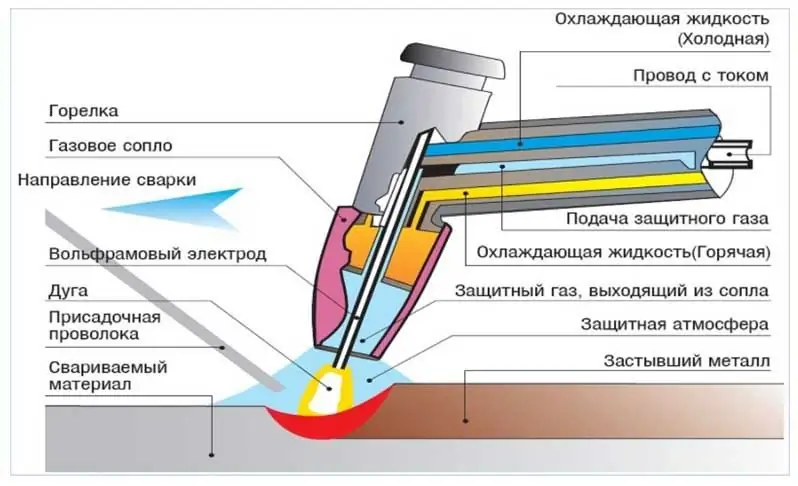

Proces spawania służy do tworzenia trwałego połączenia między różnymi metalami. Osiąga się to poprzez podgrzanie połączonych elementów do temperatury bliskiej temperaturze topnienia. Ogrzewanie odbywa się za pomocą łuku elektrycznego, który ma temperaturę spalania od 7 000 do 18 000 °C. Pozwala to na podgrzanie spawanego metalu i utworzenie jeziorka spawalniczego, które jest wypełnionestopiona elektroda.

Aby łuk elektryczny palił się stabilnie, a powietrze nie wpływało na spawanie, do strefy spalania dostarczany jest gaz ochronny, który tworzy kopułę zapobiegającą utlenianiu.

Spawanie w osłonie gazu jest stosowane tam, gdzie zwykłe spawanie elektrodą otuloną nie działa. Jest to związek metali takich jak:

- miedź;

- brąz;

- tytan;

- molibden;

- chrome i inne

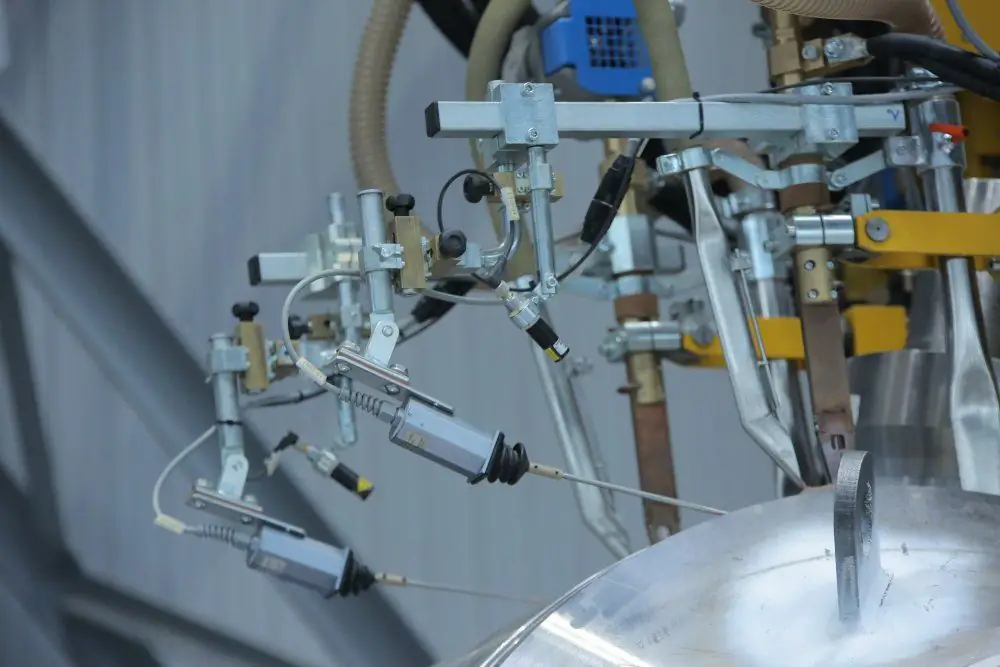

Nowoczesna automatyczna produkcja wykorzystuje zmechanizowane spawanie w gazach osłonowych. Z jego pomocą warzone są nie tylko metale nieżelazne, ale także żelazne (odmiany stali).

Korzyści z metody

Ten rodzaj spawania ma wiele zalet.

- Umożliwia spawanie metali nieżelaznych. Złożoność ich spawania polega na tym, że mają niską temperaturę topnienia z wysokim utlenieniem, co zanieczyszcza strefę spawania tlenkami i utrudnia uzyskanie wysokiej jakości spoiny.

- Ogrzewanie wysokotemperaturowe. Umożliwia to lokalizację strefy spawania w niewielkich granicach. Dzięki temu spawany metal nie zmienia swoich właściwości mechanicznych z powodu przegrzania.

- Wysoka wydajność. Spawanie w środowisku gazu osłonowego umożliwia automatyzację procesu poprzez zastosowanie drutu nawiniętego na cewkę i jego automatycznego podawania.

- Bez żużlu. Nie marnujesz czasu na jego usuwanie.

Wady spawania ekranowanego

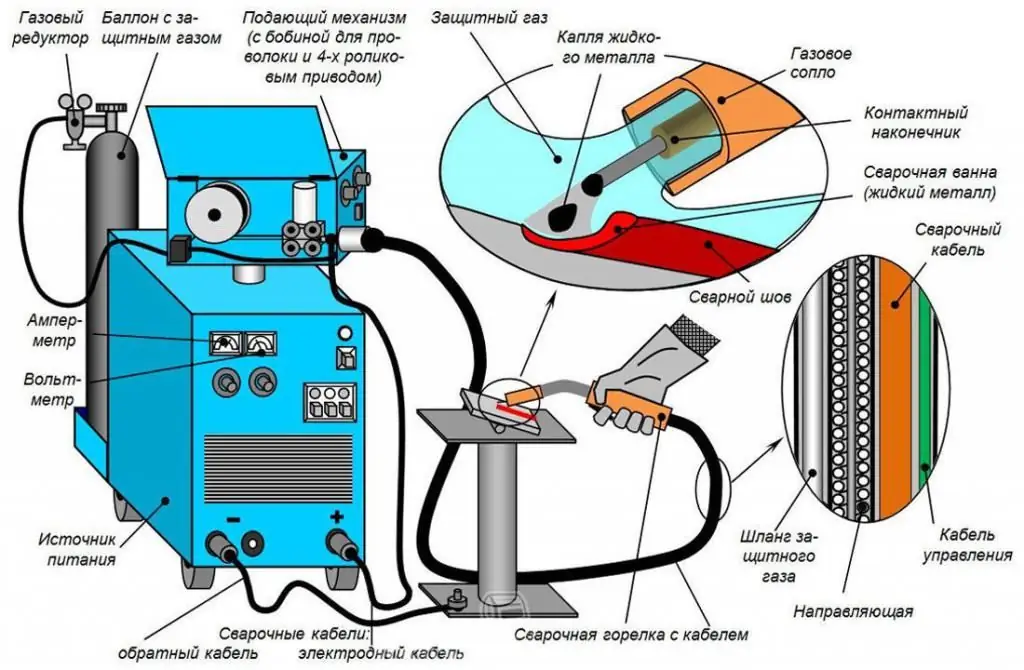

Na wady tego gatunkuspawanie można przypisać masywności sprzętu. W zestawie oprócz samej spawarki znajdują się butle gazowe, reduktory, złączki gazowe.

Materiały eksploatacyjne są droższe niż konwencjonalne spawanie łukowe.

W nowoczesnych przedsiębiorstwach głównym kryterium opłacalności ekonomicznej jest czas poświęcony na produkcję. Wprowadzają automatyczne systemy spawania w gazach osłonowych. Dlatego wysokie koszty materiałów są równoważone wysoką produktywnością.

Jak mocne są spoiny

Spawanie metali tworzy silne wiązanie. Jest znacznie mocniejszy niż połączenia śrubowe lub nitowane. Ponadto tam, gdzie konieczne jest stworzenie szczelności, niezbędne jest spawanie. Głównym ograniczeniem w jego zastosowaniu jest niezdolność do wytrzymania obciążeń dynamicznych, które różnią się zarówno pod względem wielkości, jak i wektora uderzenia. Z tego powodu w budowie samolotów zamiast połączeń spawanych stosuje się nity.

Wytrzymałość spoiny zależy od użytych materiałów, zgodności z technologią oraz prawidłowego przygotowania krawędzi do zgrzewania.

Odmiany używanego sprzętu

Spawanie w osłonie gazu ma dwie odmiany:

- Elektroda nie zużywająca się. Łuk elektryczny jest wytwarzany przez pręt wolframowy, który nie topi się podczas tego procesu. Materiał do wypełnienia jeziorka spawalniczego podawany jest ręcznie w postaci kawałka drutu.

- Elektroda eksploatacyjna. Tutaj powstaje łuk elektrycznyautomatycznie podawany drut, który odbiera prąd elektryczny. Drut topi się i wypełnia jeziorko spawalnicze, tworząc szew.

W zależności od tego, sprzęt spawalniczy w osłonie gazu dzieli się na dwa typy:

- Transformatory spawalnicze i falowniki wyposażone w palnik z końcówką wolframową.

- Spawanie półautomatyczne. Obecnie ten rodzaj sprzętu jest najczęściej używany. Z ich pomocą możesz spawać całą gamę metali. Są mobilne i mają świetną wydajność. Spawanie półautomatyczne w środowisku gazu osłonowego jest stosowane zarówno w garażach, prywatnych gospodarstwach domowych, jak i poważnych przedsiębiorstwach.

- Spawanie łukiem laserowym. Jest to rodzaj sprzętu hybrydowego, gdzie oprócz łuku spawalniczego z elektrody wolframowej, wiązka lasera tworzy głębokie topienie. W tym przypadku stosuje się urządzenie, które łączy optykę laserową i palnik z końcówką wolframową.

Jakie gazy są używane

Istnieje kilka rodzajów gazów, które można podzielić na 3 grupy: obojętne, aktywne i kombinowane.

Gazy obojętne obejmują: hel, argon. Hel jest lżejszy od powietrza, droższy w produkcji i rzadziej używany. Ale łuk w nim nabiera wyższej temperatury niż w argonie, więc spawanie w środowisku helu ma wyższą wydajność. Służy do spawania stopów aluminium i magnezu.

Argon ma szerszyaplikacja. Służy do spawania krytycznych części, a także metali rzadkich i nieżelaznych.

Azot można sklasyfikować jako warunkowo gazy obojętne. Służy wyłącznie do spawania miedzi i jej stopów, w stosunku do których nie jest aktywny.

Gazy czynne, chociaż chronią strefę spawania, to jednak rozpuszczają się w metalu spoiny, zmieniając jego skład. Należą do nich dwutlenek węgla i tlen. CO2 służy do spawania metali żelaznych: stali nisko i średniowęglowych, żeliwa, stali niskostopowych itp.

Tlen jest mieszany tylko z gazami obojętnymi.

Kombinacje mieszanek gazowych stosuje się w różnych proporcjach w celu zwiększenia stabilności procesu spawania i poprawy właściwości mechanicznych spoiny.

Materiały eksploatacyjne

Do spawania półautomatycznego w środowisku gazu osłonowego używany jest drut zwinięty w zwoje. Ma ponad 80 odmian. Jego średnica wynosi od 0,3 do 12 mm. Zwoje, w które jest składany, ważą od 1,5 do 40 kg. Drut jest wybierany z takim samym składem jak spawane części.

Elektroda nie zużywająca się może być wolframowa lub węglowa. Elektroda wolframowa to drut o średnicy 0,5-3 mm lub pręty o średnicy 5-8 mm. Materiałem na dodatek jest drut o średnicy 1,6-5 mm.

Przygotowanie do prac spawalniczych

Spawanie w środowisku ochronnym jest wykonywane głównie w celu spawania krytycznych części. Dlatego pierwszym wymogiem są wysokie kwalifikacje pracownika. Aby przeprowadzić takieprace mogą wykonywać spawacze co najmniej V klasy, którzy zostali przeszkoleni i uzyskali zezwolenie.

Przed rozpoczęciem pracy, niezależnie od posiadanego certyfikatu, spawacz jest zmuszony do zgrzewania doczołowego próbki, która będzie badana na wytrzymałość. Spawanie w osłonie gazu GOST określa, jaką siłę rozciągającą musi wytrzymać ta próbka.

Pomieszczenie spawalnicze powinno zawierać minimalną ilość kurzu. Zabronione są wszelkiego rodzaju prace z jego formowaniem (cięcie, szlifowanie, szlifowanie).

Powietrze w pomieszczeniu powinno być ciepłe i suche. W tym celu zainstalowane są termometry i higrometry. Temperatura musi wynosić co najmniej 16°C.

Dobre oświetlenie powinno zapewniać ogólny obraz strefy spawania i umożliwiać szybkie wykrywanie defektów występujących w różnych trybach spawania w środowisku gazu osłonowego.

Przeciągi nie są dozwolone w pokoju. Prędkość przepływu powietrza nie powinna przekraczać 0,5 m/s.

Wskazówki i wskazówki

Aby uzyskać połączenie wysokiej jakości, musisz wykonać pewne prace przygotowawcze.

- Właściwie przytnij krawędzie spawanych elementów. Od tego zależy penetracja i wypełnienie jeziorka spawalniczego metalem.

- Dokładnie oczyść spawaną powierzchnię z brudu, rdzy.

- Dostosuj ciśnienie gazu osłonowego. Jeśli ciśnienie jest wysokie, nastąpi nadmierne chłodzenie strefy spawania. Niskie ciśnienie spowoduje powstawanie porów w spoinie.

- Wybierz optymalną siłę prądu. Jest wybierany na podstawie grubości spawanego metalu. Podawanie drutu jest regulowane w zależności od natężenia prądu.

- Aby odebraćWysokiej jakości palnik szwowy należy okresowo czyścić z kamienia. Jeśli nie zostanie to zrobione, wówczas waga stopniowo zmniejszy średnicę wewnętrzną palnika, a gaz osłonowy będzie podawany do strefy spalania niewłaściwym palnikiem. Waga utrudni również podawanie drutu. W celu ograniczenia powstawania sadzy na palniku można użyć silikonu. Smarują wnętrze palnika. Bardzo poręczne puszki aerozolowe do spawania.

Spawanie w osłonie gazu to odpowiedzialny proces, który w dużej mierze zależy od czynnika ludzkiego. Przestrzeganie środków bezpieczeństwa, stosowanie sprzętu ochronnego pomoże nie tylko sprawnie wykonywać pracę, ale także zachować zdrowie.

Zalecana:

Uprawa pieczarek w szklarniach: technologia, charakterystyka pracy, niezbędne warunki i porady ekspertów

Uprawa grzybów w szklarniach to świetny sposób na uzyskanie czystych plonów dla siebie lub na sprzedaż. Nie można powiedzieć, że technologia tego procesu jest zbyt skomplikowana, ale trzeba będzie w to włożyć dużo pracy

Jak gotować żeliwo przez spawanie elektryczne: technologia pracy i niezbędne materiały

Główny skład i rodzaje żeliwa. Trudności i cechy spawania wyrobów żeliwnych. Metody spawania żeliwa. Czynności przygotowawcze przed spawaniem. Jak gotować żeliwo przez spawanie elektryczne na zimno i na gorąco, a także sprzęt gazowy. Cechy elektrod stosowanych do spawania żeliwa. Środki bezpieczeństwa podczas spawania

Produkcja gazu. Metody produkcji gazu. Produkcja gazu w Rosji

Gaz ziemny powstaje w wyniku mieszania różnych gazów w skorupie ziemskiej. W większości przypadków głębokość występowania waha się od kilkuset metrów do kilku kilometrów. Warto zauważyć, że gaz może tworzyć się w wysokich temperaturach i ciśnieniach. W takim przypadku nie ma dostępu tlenu do miejsca. Do tej pory produkcja gazu była realizowana na kilka sposobów, z których każdy rozważymy w tym artykule. Ale porozmawiajmy o wszystkim w porządku

Spawanie kuźnicze: opis, technologia pracy i niezbędne narzędzia

Spawanie kuźnicze jest prawdopodobnie najstarszą metodą łączenia metali. Kowalstwo było jedyną metodą obróbki stali przez kilka tysiącleci, aż w XIX wieku specjaliści opanowali przemysł odlewniczy. A w XX wieku rozwinął się postęp technologiczny, w wyniku którego inne postępowe sposoby łączenia metali stały się dostępne dla ludzkości. Z tego powodu kucie straciło na znaczeniu

Szlifowanie wałów: technika, niezbędne materiały i narzędzia, instrukcje pracy krok po kroku i porady ekspertów

Dziś szlifowanie wałów jest dość szeroko stosowane w takiej branży jak budowa maszyn. Operacja ta pozwala na przygotowanie części, które będą miały małą chropowatość, niewielkie odchylenie od kształtu itp