2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Znaczna część budowy głównych obiektów przemysłu rafineryjnego, metalurgicznego, spożywczego poświęcona jest układaniu rurociągów technologicznych. Odgrywają kluczową rolę w funkcjonowaniu systemów o znaczeniu strategicznym. Rurociągi technologiczne znajdują również zastosowanie w kompleksach rolno-przemysłowych, systemach zaopatrzenia w ciepło oraz w wielu innych gałęziach przemysłu.

Podstawowe koncepcje

Rurociąg to urządzenie przeznaczone do transportu różnych substancji. Składa się z odcinków rur, zaworów łączących i odcinających, automatyki i elementów złącznych.

Co oznacza termin „rurociągi technologiczne”? Definicja określa je jako systemy zaopatrzenia przedsiębiorstw przemysłowych, przez które transportowane są półprodukty i produkty gotowe, a także substancje zapewniające przebieg całego procesu.

Lokalizacje rur

W procesie układania należy przestrzegać następujących zaleceń:

- Rurowanie procesowe powinno mieć minimalną długość;

- wzwiotczenie i stagnacja są niedopuszczalne dla systemu;

- zapewnienie bezpłatnego dostępu do kontroli technologicznej;

- możliwość zlokalizowania niezbędnych pojazdów dźwigowych i transportowych;

- zapewnienie izolacji zapobiegającej przenikaniu wilgoci i zatrzymującej ciepło;

- ochrona rurociągów przed możliwymi uszkodzeniami;

- swobodne przemieszczanie sprzętu przeciwpożarowego i podnośników.

Kąty nachylenia

Praca rurociągów technologicznych przewiduje wymuszone wyłączenia. W tym celu w projekcie układane są zbocza, które zapewnią dowolne opróżnianie rur. Układ rur technologicznych zapewnia następujący kąt nachylenia w zależności od transportowanego medium (wartości podane w stopniach):

- medium gazowe: w kierunku ruchu - 0,002, przeciw niemu - 0,003;

- substancje płynne wysoce mobilne - 0,002;

- kwaśne i zasadowe - 0,005;

- substancje o wysokiej lepkości lub szybkie wiązanie - do 0,02.

Projekt może nie przewidywać spadku, dlatego należy podjąć specjalne środki w celu opróżnienia rurociągów.

Prace przygotowawcze

Instalacji rurociągów procesowych muszą najpierw towarzyszyć następujące kroki:

- Sprawdziłem wszystkie szczegóły projektu i wprowadziłem niezbędne zmiany.

- Określono stopień gotowości konstrukcji budowlanych i konstrukcji do instalacji.

- Kompletny zestaw linek wraz z niezbędnymi osprzętem, elementami iszczegóły.

- Akceptowane poszczególne jednostki i komponenty rurociągu, zgodnie z dokumentami regulacyjnymi.

- Sprawdzono gotowość tymczasowych miejsc do prac instalacyjnych, wyposażonych w oświetlenie, źródła prądu do spawania, urządzenia do pracy na wysokości.

- Przestrzegano niezbędnych zaleceń dotyczących instalacji rurociągów technologicznych zgodnie z przepisami bezpieczeństwa.

Oznakowanie trasy

Operacja ta polega na przeniesieniu osi zbrojenia i mocowania kompensatorów bezpośrednio w miejsce układania rurociągów technologicznych. Ustalenie lokalizacji znaczników można wykonać za pomocą następujących narzędzi:

- ruletki;

- przewody pionowe;

- poziom;

- poziom hydrauliczny;

- szablony;

- gony.

W przypadku układania dużej ilości rurociągów technologicznych na obiekt budowlany, czas przeznaczony na znakowanie ulega znacznemu skróceniu dzięki zastosowaniu specjalnych układów. Dają wizualną reprezentację położenia linii rurociągu w stosunku do konstrukcji budynku. Wszystkie zastosowane elementy po oznakowaniu są porównywane z projektem, po czym zaczynają mocować konstrukcje nośne.

Instalacja podpór i mocowań

Podczas układania fundamentu budynku należy przewidzieć w nim otwory do wkręcenia śrub, podpór mocujących. Mogą być wykonane za pomocą sprzętu zmechanizowanego. Podczas montażu podpór należyuwzględniono następujące zalecenia:

- Rurociągi technologiczne, które mają stałe podpory, opisane powyżej, wymagają montażu elementów złącznych w bliskiej odległości od aparatury i armatury. Montaż rur na takich podporach musi być mocno zamocowany, nie dopuszczając do przesunięć. Te same wymagania dotyczą zacisków.

- Podpory ruchome montowane są z możliwością swobodnego ruchu rurociągu w celu łatwego jego przedłużenia w razie potrzeby. Izolacja termiczna musi być również zabezpieczona przed potencjalnym odsunięciem się od dylatacji.

- Wszystkie wsporniki montażowe muszą zostać sprawdzone przez instalatora rurociągów procesowych pod kątem wyrównania w poziomie i pionie. Przewiduje się możliwe odchylenia, które nie mogą przekroczyć następujących limitów:

- rurociągi intrashop - ± 5 mm;

- systemy zewnętrzne - ±10 mm;

- nachylenia - 0,001 mm.

Wkład do istniejących systemów

Wymagane są w tym celu specjalne zezwolenia, a na miejscu musi być obecny instalator rurociągów technologicznych w celu obsługi tych linii. Wkładanie odbywa się, gdy nowy zamontowany element jest podłączony do istniejącego systemu. Zwykle w takich przypadkach zapewniona jest instalacja sprzętu odcinającego, ale jeśli nie ma go w istniejącym systemie, uciekają się do połączenia. Istnieje kilka funkcji tutaj:

- Istniejący rurociąg musi zostać zamknięty ipusty.

- Rury transportujące łatwopalne i wybuchowe media muszą być zneutralizowane i umyte.

- Złączka spawana musi przejść testy wstępne. Gatunek stali jest również ustalany zgodnie z dokumentacją.

- Prace spawalnicze muszą być wykonywane przez wysoko wykwalifikowanego specjalistę ze specjalnym zezwoleniem dla krytycznych konstrukcji.

- Przed rozpoczęciem instalacji rurociągów procesowych zespół łączący musi przejść wszystkie testy.

Oczyść i spłucz

Zmontowany rurociąg poddawany jest czyszczeniu, którego sposób zależy od rozmiaru rury:

- średnica do 150 mm - myte wodą;

- ponad 150 mm - przedmuchiwane powietrzem;

Czyszczony obszar musi być odizolowany od innych przewodów rurowych za pomocą zatyczek. Płukanie wodą odbywa się do momentu, gdy woda zacznie wypływać z rury bez zanieczyszczeń. Czyszczenie przeprowadza się przez 10 minut. Metody te są stosowane, jeśli technologia nie przewiduje innych standardów czyszczenia. Po wykonanej pracy można przystąpić do testów, które są wykonywane na dwa sposoby: hydrauliczny i pneumatyczny.

Testowanie hydrauliczne

Przed sprawdzeniem rurociągi technologiczne są dzielone na odrębne odcinki warunkowe i wykonywane są następujące czynności:

- kontrola przez inspekcję zewnętrzną;

- sprawdzanie dokumentacji technologicznej;

- instalacja zaworów powietrza, korków tymczasowych (zabronione jest używanie stałego sprzętu);

- wyłączenie testucięcie;

- podłącz sekcję testową do pompy hydraulicznej.

W ten sposób przeprowadzany jest jednocześnie test wytrzymałości i gęstości rurociągu. Aby określić stopień wytrzymałości, brana jest pod uwagę specjalna wartość ciśnienia próbnego:

- Rurociągi stalowe pracują przy ciśnieniu roboczym do 5 kgf/m². Wartość parametru testowego wynosi 1,5 ciśnienia roboczego, ale nie mniej niż 2 kgf/m².

- Rury stalowe pracujące przy ciśnieniu przekraczającym 5 kgf/m². Wartość parametru do testowania wyniesie 1,25 ciśnienia roboczego;

- Żeliwo, polietylen i szkło - 2 kgf/m².

- Rurociągi z metali nieżelaznych - 1 kgf/m².

- Dla rur wykonanych z innych materiałów - ciśnienie robocze 1,25.

Czas utrzymywania poniżej ustawionej wartości ciśnienia wyniesie 5 minut, tylko dla rurociągów szklanych jest czterokrotny.

Testy pneumatyczne

Do testów używane jest sprężone powietrze lub gaz obojętny, który jest pobierany z sieci fabrycznych lub z przenośnych sprężarek. Opcja ta jest preferowana w przypadkach, gdy próby hydrauliczne nie są możliwe z wielu powodów: brak wody, bardzo niska temperatura powietrza, a także gdy niebezpieczne naprężenia mogą wynikać z ciężaru wody w konstrukcji rurociągu. Wartość ostatecznego ciśnienia próbnego zależy od rozmiaru rurociągu:

- o średnicy rury do 200 mm - 20 kgf/m²;

- 200-500 mm - 12 kgf/m²;

- powyżej 500 mm - 6 kgf/m².

Jeśli limit ciśnienia jest inny, należy opracować specjalne instrukcje testowe dla takich warunków.

Wymagania dotyczące testów pneumatycznych

Testowanie pneumatyczne jest zabronione w przypadku naziemnych konstrukcji żelaznych i szklanych. W przypadku wszystkich innych materiałów, z których można wykonać rurociągi technologiczne, istnieją specjalne wymagania dotyczące badań:

- ciśnienie w rurociągu stopniowo wzrasta;

- kontrolę można przeprowadzić, gdy ciśnienie osiągnie 0,6 wartości roboczej (niedopuszczalne jest jego zwiększanie podczas pracy);

- Test szczelności jest wykonywany przez posmarowanie wodą z mydłem, stukanie młotkiem jest zabronione.

Wyniki testów hydraulicznych i pneumatycznych uważa się za zadowalające, jeśli podczas testu nie nastąpił spadek ciśnienia na manometrze.

Przekazanie rurociągów do eksploatacji

Na wszystkich etapach instalacji sporządzane są odpowiednie dokumenty określające rodzaje prac, tolerancje, testy itp. Przekazywane są na etapie dostawy rurociągów jako dokumentacja towarzysząca, są to:

- akty dostawy konstrukcji wsporczych;

- certyfikaty materiałów spawalniczych;

- protokół czyszczenia wewnętrznego potoku;

- akty kontroli jakości złączy spawanych;

- wniosek dotyczący testowania zaworów;

- czynytesty wytrzymałości i gęstości;

- lista spawaczy, którzy wykonali połączenia oraz dokumenty potwierdzające ich kwalifikacje;

- diagramy linii rurociągu.

Rurociągi technologiczne są uruchamiane wraz z zakładami przemysłowymi, budynkami i budowlami. Oddzielnie można wypożyczyć tylko systemy międzysklepowe.

Zalecenia dotyczące eksploatacji rurociągów technologicznych

Kontrola okresowa powinna obejmować następujące operacje:

- Sprawdzanie stanu technicznego podczas oględzin zewnętrznych i metod nieniszczących.

- Sprawdzanie obszarów narażonych na wibracje za pomocą specjalnych urządzeń, które określają ich częstotliwość i amplitudę.

- Rozwiązywanie problemów, które zostały naprawione podczas poprzednich kontroli.

Nie mniej ważne jest bezpieczne działanie rurociągów technologicznych, które zapewnia przestrzeganie wszystkich ustalonych zasad.

Comiesięczna kontrola stanu systemu powinna obejmować następujące elementy:

- połączenia kołnierzowe;

- spoiny;

- izolacja i powłoka;

- systemy odwadniające,

- obsługuj uchwyty.

W przypadku wykrycia nieszczelności, ze względów bezpieczeństwa, ciśnienie robocze należy obniżyć do ciśnienia atmosferycznego, a temperaturę przewodów grzewczych należy obniżyć do 60ºС, aby przeprowadzić niezbędne środki rozwiązywania problemów. Wyniki kontroli należy odnotować w specjalnych dziennikach.

Wersja

Ta metoda kontroli służy do określania stanu i zdolności operacyjnych rurociągów. Wskazane jest przeprowadzenie audytu w miejscach, w których eksploatacja rurociągów technologicznych prowadzona jest w szczególnie trudnych warunkach. Te ostatnie obejmują wibracje, zwiększoną korozję.

Weryfikacja rurociągów obejmuje następujące operacje:

- Sprawdzanie grubości konstrukcji metodami nieniszczącymi.

- Pomiar obszarów podatnych na pełzanie.

- Kontrola złączy spawanych, które są wątpliwe.

- Sprawdzanie połączeń gwintowych.

- Stan podpórek.

Pierwsza kontrola rewizyjna powinna zostać przeprowadzona po upływie jednej czwartej czasu wyznaczonego w dokumentach regulacyjnych, ale nie później niż 5 lat po uruchomieniu obiektu. W wyniku terminowego przeprowadzenia wszystkich kontroli zapewniona zostanie bezpieczna praca rurociągów technologicznych.

Zalecana:

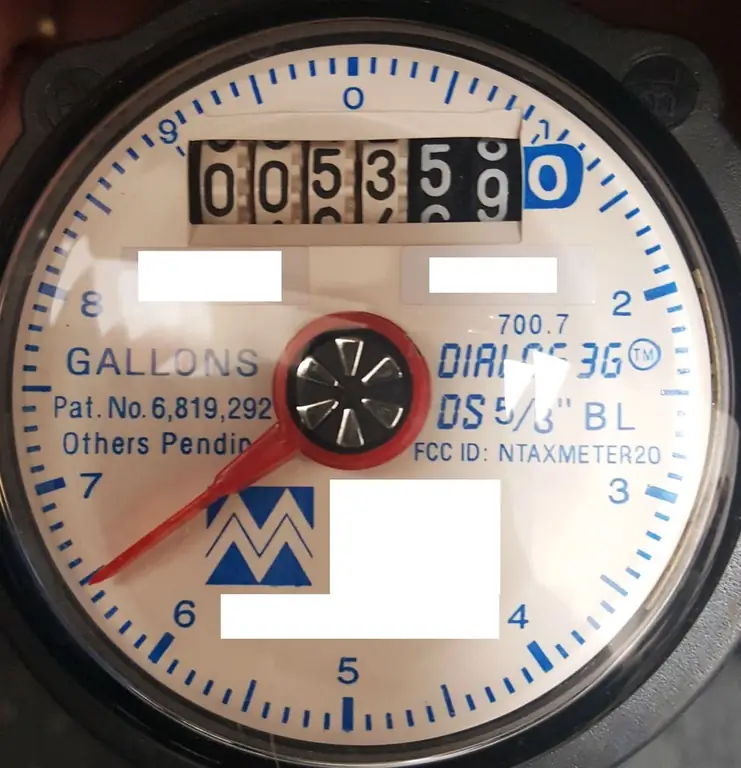

Okres trwałości wodomierzy: okres eksploatacji i eksploatacji, okresy legalizacji, zasady eksploatacji i czas użytkowania wodomierzy ciepłej i zimnej

Okres trwałości wodomierzy jest różny. Zależy to od jego jakości, stanu rur, podłączenia do zimnej lub ciepłej wody, producenta. Średnio producenci deklarują około 8-10 lat eksploatacji urządzeń. W takim przypadku właściciel zobowiązany jest do przeprowadzenia ich weryfikacji w terminach przewidzianych prawem. Więcej na ten temat i kilka innych punktów opowiemy w artykule

Opis pracy windy. Zasady bezpiecznej eksploatacji wind

Podnośnik w trakcie swojej działalności zawodowej wykonuje jedno główne zadanie - zapewnienie bezpieczeństwa technicznego podczas eksploatacji wind. Dziś wykwalifikowani specjaliści są poszukiwani we wszystkich przedsiębiorstwach, w których znajdują się windy. Opis stanowiska operatora windy jest dokumentem, który wyraźnie ogranicza obowiązki, prawa i odpowiedzialność osoby zajmującej to stanowisko

Transport rurociągowy: rosyjskie rurociągi naftowe

Rosyjskie rurociągi naftowe są jednym z kluczowych elementów sektora paliwowo-energetycznego gospodarki kraju. Obecnie Federacja Rosyjska posiada rozległą sieć ropociągów, gazociągów i ropociągów o różnym znaczeniu. Transport rurociągowy łączy terytoria większości podmiotów Federacji, a także służy do eksportu węglowodorów i produktów ich przetwarzania

Zasady eksploatacji technicznej zbiorników: normy i wymagania

W artykule opisano podstawowe wymagania, normy i zasady eksploatacji technicznej zbiorników przeznaczonych do przechowywania ropy i produktów naftowych. Ponadto podano główne przepisy dotyczące stosowania różnych metod nieniszczącego monitorowania stanu zbiorników, ochrony konstrukcji ze stali specjalnej przed korozją i szkodliwym wpływem środowiska, ograniczenia strat oleju podczas technologicznych operacji i zapobieganie wyciekom ropy

Przemysłowa instalacja odwróconej osmozy: zasady, instrukcje instalacji, filtry i zasada działania

Przemysłowe instalacje odwróconej osmozy: cel, cechy technologii oczyszczania. Wyposażenie podstawowe i opcje dodatkowe. Główne cechy instalacji. Rodzaje membran. Zasada działania. Instalacja i uruchamianie