2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

W budowie nie ma żadnych drobnych szczegółów. Wszelkie elementy stosowane przy budowie budynków i budowli muszą być dobrej jakości i mieć długą żywotność. Dotyczy to również różnego rodzaju elementów złącznych, w tym oczywiście ich najpopularniejszej obecnie odmiany - wkrętów samogwintujących. Jak powstają takie materiały budowlane - o tym porozmawiamy w dalszej części artykułu.

Z czego są zrobione

Wkręty samogwintujące w budownictwie stosowane są przy montażu ścian szkieletowych domów, systemów kratownic, okładzin podłogowych i sufitowych, poszycia konstrukcji ogrodzeniowych. Oznacza to, że obciążenie takich elementów złącznych podczas eksploatacji domu jest znaczne. Dlatego materiał do produkcji takich elementów musi być bardzo wytrzymały, a także dość plastyczny.

W nowoczesnych przedsiębiorstwach wkręty samogwintujące są oczywiście wykonane ze stali. Równocześnie do produkcji takich elementów stosuje się najczęściej materiał tego typu poddany obróbce chemicznej i termicznej ST 10 KP lub ST 08 KP. Taka stal ma dość wysokie wskaźniki powierzchownej twardości i plastyczności. Jedyną jego wadą jest zwiększona skłonność do starzenia.

Ze stali ST 10 KP lub ST 08 KP jest wstępnie wykonany drut, którego średnica odpowiada średnicy nóg przyszłych wkrętów samogwintujących. Ponadto taki materiał jest nawijany w zwoje i wysyłany do fabryk specjalizujących się w produkcji elementów złącznych budowlanych.

Pierwszy etap to produkcja wykrojów

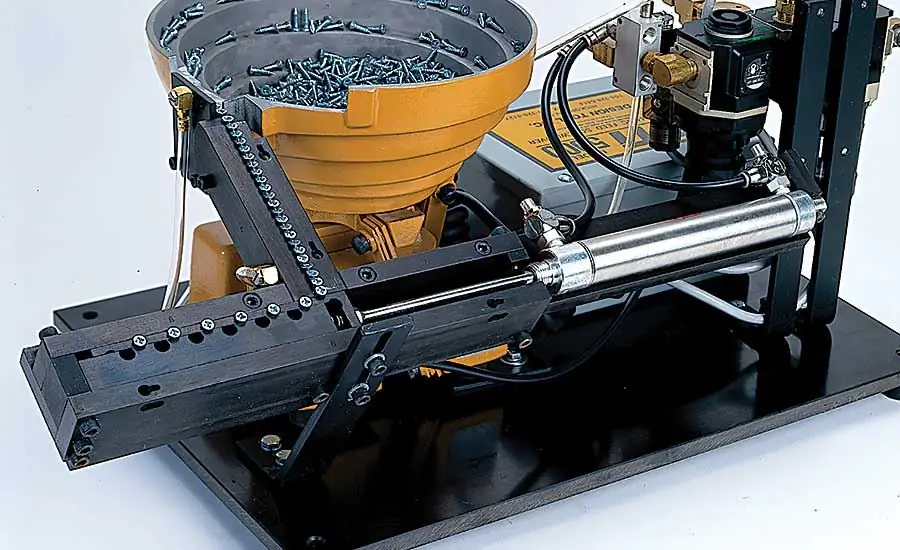

Więc, jak powstają wkręty samogwintujące w fabrykach? W przedsiębiorstwach zajmujących się produkcją takich materiałów eksploatacyjnych drut stalowy podawany jest do specjalnych maszyn do kucia na zimno. Na takim sprzęcie jest wstępnie wyprostowany. Następnie bezpośrednio na maszynie wykonywane są z drutu półfabrykaty do wkrętów samogwintujących. Czyli:

- wykonywane jest cięcie na segmenty o wymaganej długości (wzdłuż długości wkrętów samogwintujących);

- Czapka z wycięciem jest wykonywana przez naciśnięcie.

Gniazdo na głowicach samogwintujących maszyn do kucia na zimno może być zadrukowane zarówno dla śrubokrętów krzyżakowych, jak i zwykłych.

Wątek

Po wyprodukowaniu półfabrykatów do wkrętów samogwintujących, w fabrykach przeprowadzana jest najdokładniejsza kontrola jakości. Specjaliści wybiórczo mierzą długość łączników i ich średnicę. Przeprowadzana jest również kontrola wizualna detali w celu wykrycia uszkodzeń mechanicznych na ich powierzchni. Niektóre partie wlewków mogą zatem zostać odrzucone po przejściu przez kombajn do kucia na zimno.

Przedmioty o sprawdzonej jakości są następnie podawane do maszyny do gwintowania. ZNa linii przenośnika półfabrykaty wlewa się do specjalnej śruby, która obracając jednocześnie dużą liczbę półfabrykatów, odsłania je kapeluszem do góry. W tej pozycji półfabrykaty są następnie podawane do specjalnego urządzenia do gwintowania. W tej jednostce maszyny każdy przedmiot obrabiany jest ciągnięty ruchem tocznym między specjalnymi matrycami płaskimi. W rezultacie na jego nodze powstaje nitka, a także punkt samonacinający.

Jak powstają wkręty samogwintujące: hartowanie

Po maszynie do gwintowania elementy złączne w fabryce przybierają kształt znany już wszystkim. Po przejściu wykrojników, prawie gotowe wkręty samogwintujące wlewa się do specjalnego bunkra i transportuje do pieca termicznego. Wcześniej takie produkty przechodzą jeszcze jedną kontrolę jakości w przedsiębiorstwie.

Wypalanie elementów złącznych w piecach termicznych jest raczej powolne. W takim przypadku obróbka cieplna jest zwykle przeprowadzana w temperaturze wyższej niż 930 ° C. Za piecem wkręty samogwintujące są również podawane wzdłuż linii do specjalnych pojemników z chłodziwem. W ten sposób łączniki są utwardzane.

Kolorowanki

Po utwardzeniu wkręty samogwintujące są wprowadzane do specjalnego sprzętu do nakładania powłoki zabezpieczającej przed korozją. W zależności od przeznaczenia elementów złącznych (do drewna, metalu itp.) można je na tym etapie obrabiać poprzez:

- fosforanowanie;

- utlenianie;

- cynkowanie białym lub żółtym cynkiem.

Na przykład wkręty samogwintujące przeznaczone do obróbki metalu są zwykle żółte.

Finałetap

Opisana powyżej technologia jest odpowiedzią na pytanie, jak powstają wkręty samogwintujące do drewna, metalu, kamienia itp. W każdym razie po nałożeniu powłoki ochronnej gotowe wkręty samogwintujące są podawane na linia pakująca. Najpierw przechodzą ostateczną procedurę kontroli jakości. Po takiej kontroli pozostają tylko najtrwalsze elementy złączne, w pełni zgodne z normami i przepisami.

W dużych przedsiębiorstwach proces pakowania jest zwykle również w pełni zautomatyzowany. Specjalne wyposażenie w takich fabrykach wytwarza pudełka z tekturowych wykrojów, do każdego z których wlewa się pewną liczbę wkrętów samogwintujących. Następnie pudła wypełnione łącznikami są składane w bloki po kilka sztuk i dostarczane do sklepu wysyłkowego gotowego produktu.

Linie automatyczne

Więc dowiedzieliśmy się, jak powstają wkręty samogwintujące. W małych przedsiębiorstwach do produkcji takich elementów stosuje się zwykle tylko kuźniarki na zimno i gwintownice. Jednocześnie takie warsztaty w większości przypadków zajmują się produkcją najprostszych wkrętów do drewna. W dużych przedsiębiorstwach instalowane są zautomatyzowane, bardzo drogie linie do produkcji takich elementów złącznych.

Od jednego typu sprzętu do drugiego, wkręty samogwintujące w takich fabrykach są podawane wzdłuż linii przenośników. Jednocześnie mogą być transportowane między poziomami warsztatu produkcyjnego w windach bunkrowych.

Oprócz kucia na zimno i gwintowania, elementami konstrukcyjnymi automatycznych linii do produkcji wkrętów samogwintujących w Rosji mogą być:

- piekarniki grzewcze;

- zbiorniki hartownicze;

- kolorowe linie;

- sprzęt do pakowania.

Co to jest zimny nagłówek

Taki sprzęt należy do grupy maszyn:

- stacjonarny średniej wielkości;

- uniwersalny ekspres;

- automatyczny dwusuw;

- ciągłe działanie.

Maszyny tej odmiany mogą być używane do produkcji nie tylko wkrętów samogwintujących, ale również prawie każdego innego rodzaju elementów złącznych - sworzni, wkrętów itp. W tym przypadku wszystko zależy od ustawień takiego sprzętu.

Kombajny na zimno są montowane na podstawie sztywnej spawanej ramy. Drut jest podawany do jednostki głównej w nich z wnęki za pomocą urządzenia zapadkowego krok po kroku. Długość przedmiotu obrabianego w tego typu maszynach regulowana jest przestawieniem ogranicznika. Uderzenia głowicą w sprzęcie wykonywane są za pomocą stempla. Pierwszy cios powoduje zatrzymanie pręta, a drugi formuje główkę.

W jaki sposób powstają wkręty samogwintujące w przedsiębiorstwach jest zrozumiałe. Technologia produkcji takich elementów złącznych w zasadzie nie jest zbyt skomplikowana. Jednocześnie same kombajny na zimno wytwarzają detale bardzo szybko. W zależności od wskaźników wydajności i mocy, jedna taka jednostka może wyprodukować do 100-300 wkrętów samogwintujących na minutę.

Walarka do gwintówprodukcja wkrętów samogwintujących

W takim sprzęcie półfabrykaty są podawane między matrycami jeden po drugim. Jednocześnie, jak już wspomniano, są one ściśle zorientowane na takie przedmioty pracy. Wykrojniki w maszynie przesuwają się do siebie równolegle i prostopadle do osi wkrętu samogwintującego. Takie elementy robocze obrabiarek produkowane są zgodnie z wymaganymi parametrami gwintów. Jednocześnie krajowi producenci wkrętów samogwintujących przyjmują jako podstawę rozmiary metryczne, podczas gdy producenci zagraniczni przyjmują rozmiary calowe.

Zalecana:

Brąz - temperatura topnienia. Jak powstają przedmioty z brązu

Artykuł mówi o brązie, jego klasyfikacji, metodzie topienia i wytwarzaniu wyrobów z tego stopu

Maszyny do produkcji bloków żużlowych. Sprzęt do produkcji bloków żużlowych

Artykuł poświęcony jest produkcji bloków żużlowych. Uwzględnia się technologię produkcji i używany sprzęt

Pomysł na biznes: produkcja okładek na dokumenty. Sprzęt do produkcji okładek

Okładka dokumentu jest dość popularnym dodatkiem w życiu codziennym, ale nie ze względu na jego przeznaczenie. Na rynku towarów od dawna nie brakuje produktów zapewniających bezpieczeństwo dokumentów. Podkreślono nową cechę etui: indywidualny design. Popyt na produkty jest wysoki, cena wytworzenia produktu z reguły jest odwrotna. Przyjrzyjmy się teraz specyfice tego działania

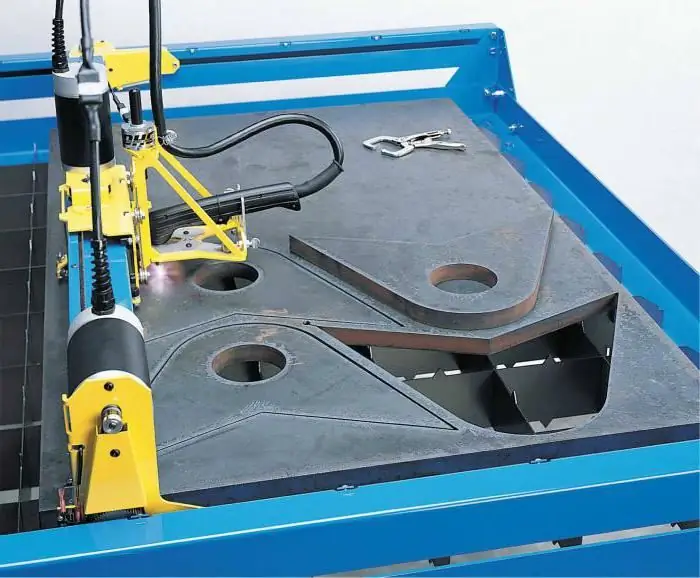

Maszyna do cięcia metalu. Maszyna do cięcia metalu plazmowego

Artykuł poświęcony jest urządzeniu do cięcia metalu. Rozważana jest technologia cięcia plazmowego, a także urządzenie i cechy sprzętu

Maszyna do cięcia drewna. Sprzęt do obróbki drewna

Maszyny tnące do obróbki drewna różnią się nie tylko właściwościami, ale także konstrukcją. Aby wybrać wysokiej jakości sprzęt na rynku, należy zapoznać się z głównymi rodzajami modyfikacji