2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Nawet starożytni Egipcjanie w ⅩⅠⅤ wieku pne stosowali mieszankę oliwy z oliwek i wapna do smarowania osi drewnianych rydwanów. To właśnie ten skład był prototypem nowoczesnych smarów wieloskładnikowych, które są skutecznie stosowane w wielu jednostkach nowoczesnej technologii w celu zmniejszenia zużycia części trących.

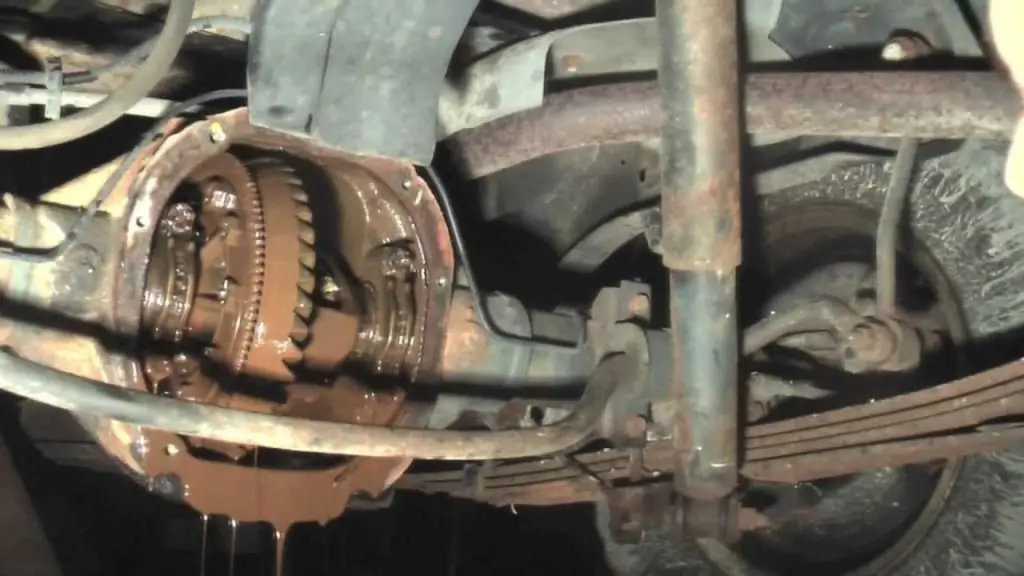

We współczesnym świecie każdy właściciel samochodu doskonale zdaje sobie sprawę, że smar to jeden z głównych składników, który skutecznie wpływa na bezpieczną i długotrwałą pracę zarówno prostych, jak i złożonych mechanizmów z powierzchniami trącymi. Dlatego znajomość składu i asortymentu środków smarnych jest kluczem do ich skutecznego stosowania.

Z czego jest zrobione

Najpopularniejszym rodzajem smaru jest smar, który jest mieszaniną zagęszczaczy rozpuszczonych w ciekłym medium. Najskuteczniejsze są systemy trójskładnikowe zawierające cieczskładnik (70-90%), zagęstniki (10-15%) i różne dodatki (1-15%).

Jako składnik płynny najczęściej stosuje się oleje pochodzenia syntetycznego i naftowego, a także mieszaniny tych substancji. Oleje syntetyczne stosuje się do krytycznych elementów mechanizmów pracujących w szerokim zakresie obciążeń stykowych i różnych temperaturach. Składnik olejowy jest mniej stabilny przy wahaniach temperatury. Mieszanki płynnych olejów mają na celu poprawę aplikacji smarów i poprawę ich wydajności.

Zagęstniki, które są traktowane jako mydło lub stałe węglowodory, tworzą niezbędną konsystencję produktu.

Poprawę właściwości smarów uzyskuje się poprzez wprowadzenie dodatków w postaci dodatków i wypełniaczy. Każdy z elementów spełnia swoją funkcję.

Funkcjonalne funkcje użytkowania

Skuteczne działanie smaru dowolnej marki zależy nie tylko od warunków pracy samego materiału, ale także od rodzaju zespołu technicznego, który ma chronić. Istnieje wiele kryteriów, według których dobierany jest środek smarny:

- Tryb pracy jednostki ciernej (obciążenia zmienne lub stałe).

- Cechy konstrukcyjne obsługiwanej jednostki (rozmiar, rodzaj, charakter ruchu).

- Charakterystyka materiału, z którym styka się smar.

- Zewnętrzne warunki funkcjonowania powierzchni trących.

- Warunki i możliwość wymiany powłoki ochronnej.

Na podstawie tych kryteriów można określić główne przeznaczenie smarów:

- Zmniejszenie siły tarcia pomiędzy współpracującymi elementami mechanizmu.

- Zmniejszenie hałasu i wibracji urządzenia podczas pracy.

- Zapobiegaj zużyciu części trących.

- Ochrona powierzchni metalowych przed szkodliwym wpływem środowiska.

- Skuteczne uszczelnianie szczelin pomiędzy współpracującymi elementami.

Konieczne jest prawidłowe określenie, których smarów użyć do wykonywania kilku funkcji z listy, które mogą zapewnić niezawodne działanie mechanizmu. Dlaczego nie wszyscy? Ponieważ nie ma uniwersalnego środka smarnego, który mógłby pełnić wszystkie te funkcje jednocześnie.

Wymagania dotyczące smarów

Smar to narzędzie zapewniające wydajną i długotrwałą pracę każdego urządzenia z ocierającymi się powierzchniami. Do takich materiałów mają zastosowanie następujące wymagania:

- Zdolność do zachowania swoich właściwości w różnych warunkach temperaturowych.

- Nie niszcz struktury powierzchni w kontakcie ze smarem.

- Wytrzymaj różne rodzaje obciążeń bez zmiany ich właściwości.

- Brak szkodliwego wpływu na organizm ludzki i środowisko.

- Ekonomiczna eksploatacja i niski koszt materiałów.

Ponadto smary mogą podlegaćwymagania szczególnej natury, na przykład w niektórych mechanizmach bardzo ważne są właściwości optyczne i dielektryczne smarów.

Zasada działania

Dlaczego dodaje się mydło metaliczne? Działa jak zagęszczacz, tworząc pojemnik na olej. Mydło w tłuszczu jest jak gąbka. Tworzy ramę kratową. W prostej gąbce jest to guma piankowa. Przy dużym obciążeniu mechanicznym lub wzroście temperatury olej jest wyciskany z tej struktury molekularnej. To działanie skutecznie zmniejsza siłę tarcia współpracujących części.

Odciążenie pomaga przywrócić smarowi stan plastyczny, który zapobiega rozprzestrzenianiu się oleju, a także utrzymuje go na pochyłej i pionowej powierzchni.

Wady i zalety

Jakościową definicję smaru można scharakteryzować przez jego zalety w porównaniu ze smarami płynnymi. Jego główne zalety to:

- Zwiększony współczynnik smarowania zwiększa odporność na zużycie powierzchni trących.

- Lepsza ochrona przed korozją.

- Wysoki współczynnik przyczepności umożliwia bezpieczne trzymanie smaru w płaszczyznach pionowych i nachylonych.

- Podwyższone właściwości uszczelniające chronią współpracujące zespoły przed obcymi zanieczyszczeniami i wilgocią.

- Wyższy zakres temperatur pracy.

- Długa żywotność smaru zwiększa ekonomię nakładania smaru.

WrazDzięki zaletom tworzywa sztucznego istnieje kilka wad jego użytkowania:

- Zwalnia chłodzenie powierzchni trących.

- Smary mydlane mają słabą odporność chemiczną.

- Zdolność do zatrzymywania obcych wtrąceń znacznie zwiększa szybkość zużycia współpracujących węzłów.

- Trudności w dostarczaniu smaru bezpośrednio na ocierające się powierzchnie.

Podstawowe funkcje

Ogromne znaczenie podczas pracy każdego zespołu mechanicznego ma prawidłowy dobór środka smarnego. Dlatego konieczne jest dokładne poznanie głównych właściwości smarów, które w dużej mierze zależą od substancji wchodzących w ich skład, a także od warunków pracy sprzętu.

Główne właściwości tworzyw sztucznych można podzielić na kilka grup, charakteryzujących się następującymi wskaźnikami:

- Siła.

- Lepkość.

- Stabilność.

Siła

Wszystkie marki smarów charakteryzują się specjalnym wskaźnikiem - wytrzymałością na rozciąganie. Współczynnik ten wskazuje wartość minimalnego obciążenia, przy którym następuje zniszczenie szkieletu molekularnego i materiał jest odkształcany przez ścinanie.

Jeżeli obciążenie powierzchni ciernych przekracza wytrzymałość na rozciąganie, smar zaczyna się rozprzestrzeniać. Może to prowadzić do poważnej deformacji węzłów, a nawet wypadków (jeśli mówimy o samochodach). Po zmniejszeniu obciążenia smar powraca do stanu sprężystego, dzięki czemu jest skutecznie zatrzymywany nawet w pioniepowierzchnie.

Na siłę wpływają następujące czynniki:

- Rodzaj zagęszczacza i jego stężenie.

- Właściwości i skład płynnego składnika materiału.

- Koncentracja i skład wypełniaczy.

- Tryb i metoda wytwarzania smaru.

Wskaźnik wytrzymałości na rozciąganie zależy w znacznym stopniu od temperatury w węźle. Wybierając środek smarny, należy wziąć pod uwagę minimalną siłę, którą należy przyłożyć, aby poruszyć współpracujące powierzchnie.

Lepkość

Ten wskaźnik charakteryzuje działanie smaru bezpośrednio w punkcie tarcia po jego przejściu w stan ciekły. W płynnych olejach smarnych lepkość jest wartością stałą. W plastikowych bezpośrednio zależy od prędkości obrotowej węzła i temperatury, dlatego wskaźnik ten nazywany jest lepkością efektywną.

Zwiększenie prędkości ruchu zmniejszy tę statystykę. Jeżeli temperatura jest stała, to wyraża się ją charakterystyką lepkości-prędkości. Gdy prędkość ruchu powierzchni trących pozostaje stała, a temperatura się zmienia, określa ją charakterystyka lepkość-temperatura. Wzrost temperatury w obszarze węzłów tarcia znacznie zmniejsza lepkość wiązania plastycznego.

Stabilność

Ten wskaźnik oznacza, jak bardzo materiał jest w stanie zachować swoje właściwości przez określony czas pod wpływem czynników zewnętrznych.

W zależności od rodzaju wpływu zewnętrznego wskaźnik stabilności można podzielić nanastępujące grupy:

- Stabilność mechaniczna odnosi się do zdolności zachowania właściwości smaru po odkształceniu. Zależy to w dużym stopniu od czasu i intensywności ekspozycji. Smar typu niestabilnego nie nadaje się do zastosowań, które nie są bardzo ciasne.

- Stabilność termiczna odnosi się do zdolności smaru do utrzymania swoich właściwości po krótkotrwałym wystawieniu na działanie podwyższonych temperatur. Jego składniki mogą ulegać degradacji do zagęszczacza i oleju w różnych temperaturach szczytowych.

- Stabilność chemiczna charakteryzuje właściwości środka smarnego w zakresie odporności na szkodliwe działanie różnych kwasów i zasad. Częściej ta właściwość wskazuje na odporność substancji na utlenianie tlenem.

- Stabilność fizyczna oznacza zdolność środka smarnego do odparowania lub uwolnienia własnego ciekłego składnika bez obciążenia.

Istnieje również wiele innych właściwości smaru:

- wskaźnik wnikania kompozycji w materiał powierzchni trących;

- punkt kroplenia, w którym uwalniana jest pierwsza kropla substancji;

- właściwości przeciwzużyciowe i inne.

Klasyfikacja

Istnieje wiele parametrów, według których dokonywana jest standardowa klasyfikacja smarów. Na jej podstawie dokonywany jest wybór materiału do konkretnych celów.

Ze względu na zastosowanie smary dzielą się na następujące kategorie:

- Konserwant - chroń metalową powierzchnię podczas przechowywania.

- Poziom przeciwcierny - redukcjazużycie części trących.

- Lina - służy do zapobiegania zużyciu lin stalowych.

- Uszczelnianie - służy do uszczelniania zaworów i połączeń gwintowanych.

W zależności od rodzaju bazy olejowej smary dzielą się na następujące typy:

- Oparty na produktach rafinacji ropy naftowej.

- Preparaty wykorzystujące oleje syntetyczne (syntetyczne).

- Z olejem roślinnym.

- Mieszanki olejków.

Klasyfikacja smarów według rodzaju zagęszczacza:

- Organiczne. Zawierają zagęszczacz wykonany z tworzywa polimerowego.

- Nieorganiczne. Zawiera zagęszczacze nieorganiczne.

- Mydło. Mydło jest używane jako zagęszczacz.

- Węglowodory. Zawierają zagęszczacz woskowy lub cerezynowy.

Oznakowanie

Zgodnie z wymienionymi właściwościami i składem, smary są oznakowane. Wcześniej było to dowolne, wyrażane nazwą alfabetyczną lub numeryczną, a także nazwą producenta. Później proces etykietowania został ujednolicony. Smary zaczęto oznaczać literami:

- Obszar zastosowania jest oznaczony literami: U - uniwersalny, I - przemysłowy, Zh - kolejowy, P - walcowanie.

- W zależności od temperatury użytkowania, smary uniwersalne oznaczane są literami: T - ogniotrwały, C - średniotopliwy, H - niskotemperaturowy.

- Właściwości specyficznesą oznaczone literami: Z - ochronny, V - odporny na wilgoć, M - mrozoodporny, K - sznurowy.

Na przykład smar UNZ oznacza, że jest uniwersalny, niskotemperaturowy, ochronny.

Pamiętaj, że efektywna wydajność każdego sprzętu mechanicznego lub zespołu zależy od właściwego smaru. Jego zastosowanie znacznie zmniejszy siłę tarcia w węzłach współpracujących i wydłuży żywotność urządzenia mechanicznego.

Zalecana:

Kontrola refleksyjna: koncepcja, teoria, metody i zakres

Co oznacza „kontrola odruchowa”? W tłumaczeniu z łaciny reflexio oznacza „odbicie” lub „powrót”. Refleksyjne rozumiane jest jako takie zarządzanie, w którym każda ze stron stara się zrobić wszystko, aby zmusić przeciwną stronę do korzystnego dla siebie działania

Żywice syntetyczne: produkcja, skład, struktura i zakres

Substancje chemiczne są używane na różnych etapach procesu produkcyjnego oraz w życiu codziennym. Jedną z tych odmian są żywice syntetyczne. Substancje te różnią się składem i zakresem. Przeznaczenie żywic sztucznych może być bardzo różnorodne. W zależności od metody produkcji i składu określa się ich główne cechy. Żywice pochodzenia sztucznego zostaną omówione dalej

Miedź cynowana: koncepcja, skład, produkcja, charakterystyka i zastosowanie

Cynowanie oznacza pokrycie wyrobów metalowych cienką warstwą cyny, co z kolei zapobiega procesowi utleniania powierzchni metalowych. Ale jeśli weźmiemy pod uwagę konserwację lutownicy, proces jest nieco inny

Żelbet to Koncepcja, definicja, produkcja, skład i zastosowanie

Jednym z najpopularniejszych materiałów budowlanych jest żelbet. Są to trwałe płyty, które stosuje się podczas budowy wieżowców. Materiał jest w stanie wytrzymać znaczne obciążenia. Nie podlega destrukcyjnemu wpływowi zewnętrznych niekorzystnych czynników. Cechy żelbetu, technologia jego wytwarzania i zastosowanie zostaną szczegółowo omówione w artykule

Sole amonowe węgla: opis, skład, zakres

Praktycznie żadna branża nie może obejść się bez substancji aktywnych chemicznie. Dodatki znajdują zastosowanie w rolnictwie, przemyśle spożywczym, przy wyprawianiu skór, w budownictwie oraz w wielu innych dziedzinach działalności człowieka. Wśród nich szczególne miejsce zajmują sole amonowo-węglowe, które są uniwersalne