2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Tradycyjne technologie budowlane z konstrukcji żelbetowych przeżywają obecnie kryzys związany z pomyślnym rozwojem alternatywnych metod budowy konstrukcji nośnych. Szczególne miejsce w tej dziedzinie prac instalacyjnych zajmują materiały murarskie, pozwalające na budowę tanich obiektów o wysokich właściwościach izolacyjnych. Najbliższa segmentowi budżetowemu jest technologia produkcji bloków piankowych, którą można zorganizować nawet w środowisku domowym.

Co to jest blok piankowy?

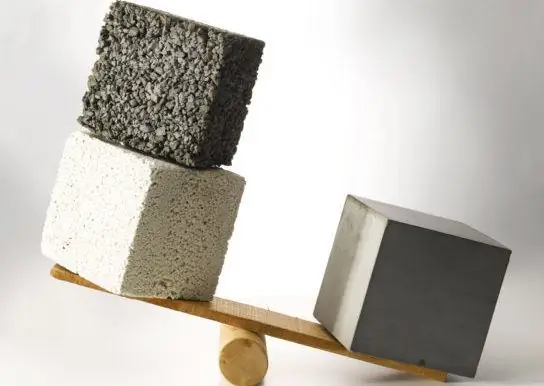

Produkt należy do szerokiej grupy materiałów do bloczków ściennych, którą tworzą również materiały z cegły i kamienia. Podstawową różnicą strukturalną bloku piankowego jest struktura komórkowa. Dzięki temu osiągane są wysokie współczynniki izolacyjności, a zwłaszczaizolacja. Zwykle wśród słabych punktów tego materiału nazywa się niski poziom wytrzymałości, co jest prawdziwe w porównaniu z podobnymi właściwościami tej samej cegły. Wynika to z faktu, że gęstość struktury komórkowej, w zależności od zastosowanej technologii produkcji bloków piankowych, waha się od 400 do 1200 kg/m3, natomiast dla cegieł rzędowych sięga 3000 kg/m 3.

Niemniej jednak słabość strukturalna nie przeszkadza w stosowaniu bloku piankowego jako strukturalnego materiału budowlanego, aczkolwiek z pewnymi ograniczeniami. Jak już wspomniano, jego zalety wynikają również z czynników ekonomicznych. Po pierwsze wynika to z niskich kosztów produkcji - zarówno pod względem zaopatrzenia w surowce, jak i technologii organizacji procesu produkcyjnego. Jak pokazuje praktyka, działalność w zakresie produkcji bloków piankowych o rocznej wydajności około 10 000 tysięcy / m3 dochodu wynosi około 1-1,2 miliona rubli. Inną rzeczą jest to, że ta nisza ma swoje własne ryzyko, dlatego początkowo wymagana jest kompleksowa analiza popytu i konkurencji w konkretnym miejscu. Po drugie, jak większość betonów komórkowych, blok piankowy jest lekki i odporny na czynniki zewnętrzne, dzięki czemu możesz liczyć na oszczędności kosztów realizacji procesów logistycznych.

Wymagane surowce produkcyjne dla bloku piankowego

Baza zasobów mineralnych do produkcji podstawy bloku piankowego może różnić się zestawem komponentów, co zależy od wymagań dotyczących wymaganych właściwościzapewniają strukturę budynku. Ale istnieje również znormalizowany rdzeń receptury, który składa się ze zwykłego cementu, wody i piasku. Jest to rodzaj wypełniacza, który tworzy strukturę materiału produktu. Na tej podstawie można dokonać modyfikacji poprzez dodanie spoiw, plastyfikatorów, dodatków mrozoodpornych, utwardzaczy i innych wtrąceń poprawiających indywidualne właściwości bloku piankowego. I odwrotnie, jeśli nie ma ścisłych wymagań dotyczących wskaźników technicznych i fizycznych, wówczas kompozycję bazową można rozcieńczyć tanimi surowcami, takimi jak glina, popiół, odpady produkcyjne zrębków itp. Wykonuje się również dodatki wzmacniające, w tym włókna i włókna szklane.

Głównym składnikiem wyróżniającym technologię produkcji bloków piankowych jest środek spieniający. Może to być składnik syntetyczny lub organiczny, dzięki któremu powstaje struktura komórkowa. Ponownie, w celu obniżenia kosztów technologii, stosuje się niedrogie syntetyczne koncentraty piankowe, które zmniejszają wytrzymałość i przyjazność dla środowiska produktu. Ponadto sztuczne komponenty w niektórych przypadkach obniżają wskaźnik odporności ogniowej konstrukcji do zera. Z kolei organiczne lub białkowe środki porotwórcze są wykonane z naturalnego materiału, który zapewnia doskonałą izolację, ognioodporność i odporność strukturalną.

Sprzęt do przygotowania mieszanki pianobetonu

Pierwszy etap produkcji bloku piankowego to ten, podczas którego powstaje roztwór. Ww domu tę część prac można wykonać na konwencjonalnym sprzęcie do przygotowania zaprawy cementowej, ale jakość produktu będzie znacznie niższa. W trybie produkcji w linii pożądane jest zorganizowanie procesu przygotowania mieszanki na następujących jednostkach technologicznych:

- Zbiornik na wodę. Specjalny zbiornik, w którym odbywa się gromadzenie i przygotowanie płynu do produkcji piany. Konstrukcja ta różni się od konwencjonalnych pojemników specjalną powłoką powierzchni wewnętrznych wykonaną ze sztywnego polietylenu, która chroni podstawę zbiornika i zapobiega uszkodzeniom wyposażenia pomocniczego, które zetkną się ze ścianami. Ponadto takie zbiorniki zapewniają specjalne wyposażenie do napełniania i spuszczania płynu technicznego z kranem i zaworami.

- Generator piany. Obowiązkowy element funkcjonalny do wdrożenia technologii produkcji bloku piankowego, dzięki któremu powstaje jednorodna drobno zdyspergowana pianka z równomiernie rozłożonymi pęcherzykami powietrza. Specjalistyczne instalacje tego typu umożliwiają regulację parametrów spieniania z dużą dokładnością w średnim zakresie od 150 do 400 g na 1 litr. Ten zakres pozwala tylko na zmianę gęstości bloku pianki od 300 do 1200 kg/m3. Przy wyborze wytwornicy piany bierze się pod uwagę szybkość dostarczania wody i ciśnienie na wlocie do zespołu pompującego.

- Sitko wibracyjne. Urządzenie pomocnicze do przesiewania wypełniaczy piaskowych i żwirowych o pożądanej frakcji w celu zwiększenia jednorodności roztworu. W odniesieniu do bloku pianki optymalna wielkość frakcji tego składnikawynosi 1,5-2 mm. Konstrukcja samego sita wibracyjnego to metalowa siatka na sztywnej ramie, do której podłączony jest aparat wibracyjny o mocy 500-700 W.

- Dozownik piasku i cementu. Do wypełniaczy o drobnej frakcji przewidziane są dozowniki wagowe. Takie instalacje są często wykorzystywane w ramach miniprodukcji bloków piankowych do automatyzacji operacji technologicznych. Dokładność ważenia miernika może osiągnąć 0,5%, gdy zakres roboczy wynosi od 10 do 1000 kg.

Technologia produkcji formowania

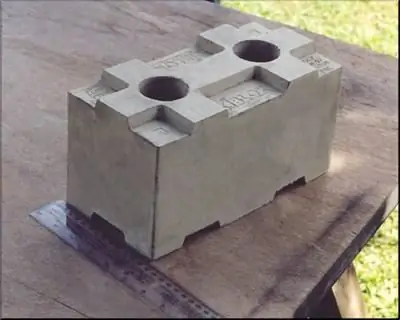

Przygotowany roztwór bloku piankowego wlewa się do specjalnie przygotowanej formy. Technologię tę można porównać z tradycyjnymi metodami posadowienia listwowego, dla których przygotowywany jest szalunek. W tym przypadku funkcję szalunku pełni forma matrycowa o strukturze plastra miodu, odpowiadająca parametrom wymiarowym bloku docelowego. W warunkach produkcji fabrycznej stosowana jest forma metalowa, wyposażona w akcesoria do przenoszenia i wygodnego rozprowadzania mieszanki na ogniwach. Uproszczona technologia produkcji bloków piankowych w domu pozwala również na zastosowanie konstrukcji drewnianych. Można go wykonać samodzielnie według zasad skrzyni, tylko z dnem i większym rozmiarem - ponownie parametry ustalane są indywidualnie w zależności od cech produktu końcowego. Do tej formy można użyć prętów z deskami mocowanych zwykłym okuciami i narożników wzmacniających.

Tak więc przygotowany roztwór jest rozprowadzany po plastrach miodu, po czym krzepnie przez 10 godzin. Oznacza to, że w ramach produkcji in-line jeden formularz może być używany dwa razy dziennie na zmiany. Po zestaleniu konstrukcja jest demontowana, a bloki pozostają na przygotowanym wcześniej dnie.

Technologia cięcia

Alternatywny sposób, w rzeczywistości ta sama forma, ale na innej zasadzie. Przygotowywana jest również nisza, aby pomieścić roztwór, ale tym razem bez komórek macierzy. Jeśli będziemy kontynuować analogię z fundamentem, to w tym przypadku solidny szalunek jest montowany pod monolityczną wylewką lub jastrychem. Możesz użyć prefabrykowanej konstrukcji drewnianej, ale z dużym wzmocnieniem po bokach. Materiał izolacyjny wewnątrz formy jest również przemyślany, ponieważ przy wysokim ciśnieniu nie wyklucza się rozprężania szalunku z smugami, co doprowadzi do odrzucenia niektórych bloków znajdujących się na krawędziach. Macierz starzeje się przez około 15 godzin, po czym rozpoczyna się najważniejszy etap - krojenie na osobne bloki. Ta procedura jest wykonywana za pomocą specjalnej piły tarczowej z wystarczającym wysięgiem ostrza. W tym przypadku ważna będzie nie tyle duża moc sprzętu, ile dokładność cięcia, którą poprawią prowadnice w konstrukcji piły.

Obie rozważane metody mają swoje plusy i minusy, ale która technologia produkcji bloków piankowych jest lepsza do użytku prywatnego? Proces cięcia jest dość pracochłonny i złożony technologicznie, dlatego metoda formowania jest bardziej preferowana w domu. Należy jednak pamiętać, że wlewanie do plastrów miodu nie pozwoli na osiągnięcie takiej samej jakości geometrii bloku, jak w przypadku cięcia wysokiej jakości.

Proces suszenia bloku pianki

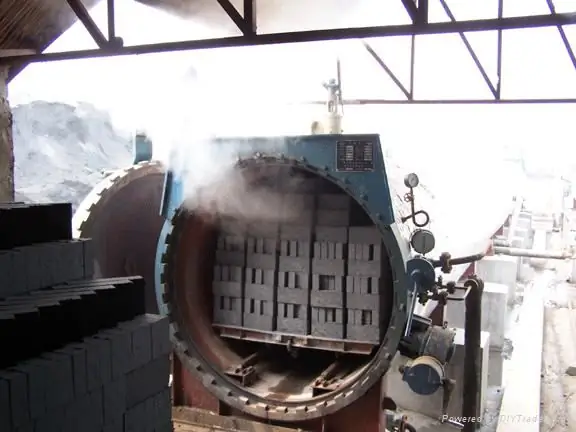

Istnieje kilka ważnych punktów w organizacji pośredniego etapu polimeryzacji. Suszenie w dużej mierze decyduje o jakości naturalnego sprasowania wewnętrznej struktury materiału. Pożądane jest, aby proces ten był intensywny, ponieważ wysoka szybkość utwardzania zapobiegnie ryzyku, choć niewielkiego, ale odkształcenia konstrukcji na tle naprężeń wewnętrznych. W ramach przemysłowych urządzeń do produkcji bloków piankowych funkcję tę pełnią komory suszenia termicznego i piece, które w ciągu kilku godzin pozwalają osiągnąć pożądany stan konstrukcji. W domu albo będziesz musiał zrezygnować z naturalnego suszenia, albo użyć specjalnych grzejników. Optymalnie do tej operacji nadaje się opalarka, która daje ukierunkowany strumień gorącego powietrza. Szybkość procesu polimeryzacji będzie zależeć od mocy aparatu i wybranego reżimu termicznego.

Zakłady produkcji mobilnych bloków piankowych

Specjalnie dla małych warsztatów i przemysłu „garażowego”, projektanci urządzeń przemysłowych oferują zoptymalizowane linie do produkcji komórkowych materiałów blokowych. Konfiguracje tego sprzętu mogą się różnić, ale w każdej wersji charakteryzuje się małymi rozmiarami, autonomią i możliwością przemieszczania. Typowa maszyna do produkcji bloków piankowych w domu tego typu wyposażona jest w instalację z generatorem piany i pojemnością do 1000 litrów. Przewidziany jest specjalny moduł do cięcia przygotowanego pianobetonu na bloki o określonych parametrach, które:można dostosować do aktualnych wymagań. Pomimo ogólnej koncepcji optymalizacji, instalacje takie wyposażone są w nowoczesną elektronikę ze sterowaniem automatycznym, obecność dystrybutorów z czujnikami poziomu i generatorów, które zapewniają możliwość pracy zdalnej z centralnych linii zasilających.

Pełnowymiarowa linia do produkcji bloków piankowych

Duże przedsiębiorstwa wykorzystują linie stacjonarne z pełnym cyklem operacji technologicznych do produkcji materiałów piankowych w dużych ilościach. Przenośniki te wyposażone są w automatyczny dozownik, zbiorniki na materiały eksploatacyjne z samoobsługowymi włazami oraz platformy do kompleksowej obróbki detali z dużą precyzją. W ten sposób w jednym warsztacie zorganizowana jest mini-fabryka do produkcji bloków piankowych, której wydajność może osiągnąć 150 m3 materiału na zmianę. Zintegrowane sterowanie linią może odbywać się poprzez konsolę operatora lub w trybie automatycznym według określonych programów oddzielnie dla każdego bloku funkcjonalnego poprzez sterownik przemysłowy.

Zastosowanie bloku piankowego

Ten materiał jest szeroko stosowany w różnych dziedzinach budownictwa. Służy do konstruowania szkieletów domów, lekkich konstrukcji fundamentowych, przegród, a także obiektów dekoracyjnych w architekturze krajobrazu. Nowoczesne urządzenia do produkcji bloków piankowych pozwalają na produkcję wyrobów o różnych kształtach i rozmiarach, co poszerza możliwości ich konstrukcyjnego zastosowania. Na przykład przepływ pracy może obejmować zbrojenie i złożone rowkowanie, co daje konstruktorom więcej możliwości montażu elementów blokowych.

Wniosek

Rozprzestrzenianie się pianobetonu jako takiego było spowodowane rosnącym zapotrzebowaniem na tanie mieszkania o optymalnych parametrach technicznych i użytkowych. Do popularności tej technologii przyczyniło się również obniżenie kosztów organizacji pracy z gotowymi klockami. Używając małej maszyny do produkcji bloków piankowych w gospodarstwie domowym, możesz uzyskać gotowe materiały budowlane do budowy domu, łaźni, konstrukcji technicznej lub oddzielnej konstrukcji przy minimalnych kosztach. Ale ważne jest, aby wziąć pod uwagę ograniczenia operacyjne betonu komórkowego. Stosunkowo niska nośność nie pozwala na jej zastosowanie na gruntach aktywnych sejsmicznie, przy budowie budynków wielokondygnacyjnych, a także na wykonywanie z niej wykańczania frontów.

Zalecana:

Produkcja filcowych butów: technologia i wyposażenie

Produkcja filcowych butów nie zmienia się od kilkuset lat. Surowcem jest naturalna wełna, która podczas produkcji mocno się kurczy, dzięki czemu powstają najlepsze buty zimowe na mroźne i suche zimy

Produkcja baterii słonecznych: technologia i wyposażenie

Technologia produkcji baterii słonecznych, sposoby na zwiększenie wydajności, jak złożyć urządzenie w domu własnymi rękami

Biznesplan produkcji styropianu: etapy otwierania krok po kroku, technologia produkcji, obliczanie dochodów i wydatków

Polifoam można przypisać jednemu z najczęściej używanych materiałów budowlanych. Zapotrzebowanie na nią jest dość duże, ponieważ rozwijają się rynki zbytu, które przy kompetentnym podejściu marketingowym mogą zapewnić stabilne zyski przez długi czas. W tym artykule szczegółowo omówimy biznesplan dotyczący produkcji tworzywa piankowego

Blok piankowy: wymiary bloku piankowego, historia wyglądu i perspektywy zastosowania

Każdy ruch murarza jest wykonywany z określoną prędkością. W tym samym czasie w ścianie zostanie zamontowana zwykła cegła gliniana o wadze około 3 kg lub duży blok piankowy o tej samej masie. Ale wymiary bloku piankowego są osiem, a nawet dwanaście razy większe od cegły, co dramatycznie zwiększa prędkość murowania. Kolejną ważną zaletą lekkiego i ciepłego materiału budowlanego jest to, że wymaga on kleju, a nie złożonej zaprawy cementowo-piaskowej

Metody produkcji PCB: technologia produkcji

W oprzyrządowaniu i ogólnie w elektronice płytki drukowane odgrywają kluczową rolę jako nośniki połączeń elektrycznych. Od tej funkcji zależy jakość urządzenia i jego podstawowa wydajność. Nowoczesne metody wytwarzania płytek drukowanych kierują się możliwością niezawodnej integracji podstawy elementu o dużej gęstości upakowania, co zwiększa wydajność produkowanego sprzętu