2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Procesowi eksploatacji zespołów technicznych, maszyn i poszczególnych elementarnych grup wyposażenia nieuchronnie towarzyszy zużycie. Wzajemne mechaniczne oddziaływanie części na siebie z różnym nasileniem prowadzi do ścierania ich powierzchni i niszczenia struktury wewnętrznej. Ponadto środowisko często ma podobny efekt w postaci erozji i kawitacji. W rezultacie następuje utrata wydajności sprzętu lub przynajmniej pogorszenie właściwości eksploatacyjnych. Poniższe przeglądy sproszkowanych materiałów ciernych i przeciwciernych pomogą Ci zrozumieć sposoby minimalizowania niepożądanego tarcia. Takie materiały polecane są do stosowania w sprzęcie przemysłowym i AGD, a także na narzędzia budowlane.

Różnice między materiałami ciernymi i przeciwciernymi

Rozpatrzenie tych materiałów w jednym kontekście wynika z faktu, że ich funkcja jest związana z ogólną charakterystyką działania mechanizmów - współczynnikiem tarcia. Ale jeśli elementy przeciwcierne i dodatki są odpowiedzialne za obniżenie tej wartości, to elementy cierne wręcz przeciwnie, zwiększają ją. W tym przypadku np. stopy proszkowe o zwiększonejwspółczynnik tarcia zapewnia odporność na zużycie i wytrzymałość mechaniczną docelowej grupy roboczej. Aby osiągnąć takie właściwości, do składu surowców ciernych wprowadza się tlenki ogniotrwałe, bor, węgliki krzemu itp. W przeciwieństwie do elementów przeciwciernych, elementy cierne często reprezentują pełnoprawne organy funkcjonalne w mechanizmach. Mogą to być w szczególności hamulce i sprzęgła.

Wykonując zadania zwiększające tarcie, jednocześnie wykonują określone zadania techniczne. Jednocześnie zarówno materiały cierne, jak i przeciwcierne przechodzą przed użyciem rygorystyczne testy laboratoryjne. Te same stopy do hamulców przechodzą testy pełnoskalowe i laboratoryjne, podczas których określa się celowość ich zastosowania w praktyce. Najbardziej zaawansowane technologicznie materiały cierne z polimerów są dziś produkowane różnymi metodami. Tak więc w przypadku mechanizmów grupy hamulcowej stosuje się technikę prasowania - na formach wykonuje się bloki, płyty i sektory. Materiały taśmowe są produkowane techniką tkania, a nakładki są wytwarzane przez rolowanie.

Właściwości materiałów przeciwciernych

Części z funkcją zapobiegającą tarciu muszą spełniać szeroki zakres wymagań, które określają ich podstawową wydajność. Przede wszystkim materiał musi być kompatybilny zarówno z częścią współpracującą, jak i środowiskiem pracy. W warunkach kompatybilności przed i po docieraniu materiał zapewnia wymagany stopień redukcji tarcia. Tutaj należy zwrócić uwagę na docieranie jako takie. Ta właściwość określa zdolność elementu do naturalnego dopasowywania geometrii powierzchni.pod optymalnym kształtem, który jest odpowiedni dla konkretnego miejsca pracy. Innymi słowy, z części usuwana jest dodatkowa struktura z mikrochropowatościami, po której docieranie zapewni warunki pracy przy minimalnych obciążeniach.

Odporność na zużycie jest również ważną właściwością tych materiałów. Elementy przeciwcierne muszą mieć konstrukcję zapewniającą odporność na różnego rodzaju zużycie. Jednocześnie część nie może być nadmiernie sztywna i twarda, ponieważ zwiększa to ryzyko zatarcia, co jest niepożądane w przypadku materiału przeciwciernego. Ponadto technolodzy wyróżniają taką właściwość, jak absorpcja cząstek stałych. Faktem jest, że tarcie w różnym stopniu może przyczynić się do uwolnienia małych elementów - często metalu. Z kolei powierzchnia przeciwcierna ma zdolność „wciskania” takich cząstek w siebie, eliminując je z obszaru roboczego.

Metalowe materiały przeciwcierne

Produkty na bazie metalu stanowią najszerszą gamę elementów z grupy produktów przeciwciernych. Większość z nich koncentruje się na pracy w trybie tarcia płynnego, czyli w warunkach, gdy łożyska są oddzielone od wałów cienką warstwą oleju. A jednak, gdy jednostka jest zatrzymana i uruchomiona, nieuchronnie pojawia się tak zwany tryb tarcia granicznego, w którym film olejowy może ulec zniszczeniu pod wpływem wysokich temperatur. Części metalowe stosowane w grupach łożysk można podzielić na dwa rodzaje: elementy z miękkąkonstrukcja i solidne wkładki i stopy ze sztywną podstawą i miękkimi wkładkami. Jeśli mówimy o pierwszej grupie, to babbity, stopy mosiądzu i brązu mogą być stosowane jako materiały przeciwcierne. Dzięki swojej miękkiej strukturze szybko się wchłaniają i przez długi czas zachowują właściwości filmu olejowego. Natomiast wtrącenia stałe powodują zwiększoną odporność na zużycie w styku mechanicznym z sąsiednimi elementami - np. z tym samym wałem.

Babbity to stop na bazie ołowiu lub cyny. Ponadto, w celu poprawy indywidualnych właściwości, do konstrukcji można dodać stopy stopowe. Wśród ulepszonych właściwości można wymienić odporność na korozję, twardość, wytrzymałość i wytrzymałość. Zmiana jednej lub drugiej cechy zależy od użytych materiałów stopowych. Babbity przeciwcierne mogą być modyfikowane kadmem, niklem, miedzią, antymonem itp. Na przykład standardowy babbit zawiera około 80% cyny lub ołowiu, 10% antymonu, a reszta to miedź i kadm.

Stopy ołowiu jako sposób na zminimalizowanie tarcia

Podstawowym poziomem stopów przeciwciernych są babbity ołowiane. Przystępność cenowa określa specyfikę działania tego materiału - w najmniej krytycznych funkcjach pracy. Baza ołowiana w porównaniu z cyną zapewnia babbitom mniejszą odporność mechaniczną i niską ochronę przed korozją. To prawda, że nawet w takich stopach nie może obejść się bez cyny - jej zawartość możeosiągnąć 18%. Dodatkowo do składu dodawany jest również składnik miedziowy, który zapobiega procesom segregacji - nierównomiernemu rozmieszczeniu metali o różnej masie w objętości produktu.

Najprostsze materiały ołowiane o właściwościach przeciwciernych charakteryzują się wysokim stopniem kruchości, dzięki czemu są stosowane w warunkach o zmniejszonych obciążeniach dynamicznych. W szczególności łożyska do maszyn torowych, lokomotyw spalinowych i ciężkich elementów konstrukcyjnych stanowią docelową niszę, w której takie materiały są wykorzystywane. Stopy przeciwcierne wykorzystujące wapń można nazwać modyfikacją stopów ołowiu. W tym przypadku odnotowuje się takie cechy, jak wysoka gęstość i niska przewodność cieplna. Bazą jest również ołów, ale w znacznych proporcjach uzupełniają go również wtrącenia sodu, wapnia i antymonu. Jeśli chodzi o słabe punkty tego materiału, to są one podatne na utlenianie, dlatego nie zaleca się stosowania go w środowiskach aktywnych chemicznie.

Mówiąc ogólnie o babbitach, możemy stwierdzić, że jest to dalekie od najskuteczniejszego rozwiązania minimalizacji tarcia, ale pod względem kombinacji cech okazuje się korzystne z punktu widzenia eksploatacji. Są to materiały, których właściwości przeciwcierne można zniwelować poprzez zmniejszoną wytrzymałość zmęczeniową, co pogarsza osiągi elementu. Jednak w niektórych przypadkach brak wytrzymałości jest kompensowany przez włączenie do projektu kadłubów stalowych lub żeliwnych.

Cechy brązowych stopów przeciwciernych

Właściwości fizyczne i chemiczne brązusą organicznie połączone z wymaganiami dotyczącymi stopów przeciwciernych. Ten metal w szczególności zapewnia wystarczające wskaźniki określonego ciśnienia, zdolność do pracy pod obciążeniami udarowymi, wysoką prędkość obrotową łożyska itp. Ale także wybór brązu do niektórych funkcji będzie zależał od jego marki. Ten sam format działania wkładek pod obciążeniami udarowymi jest akceptowalny dla marki BrOS30, ale nie jest zalecany dla BrAZh. Istnieją również różnice w klasie materiałów z brązu pod względem właściwości mechanicznych. Ta grupa cech będzie zależeć od charakteru połączenia z hartowanymi wałami oraz od zastosowania czopa, który może mieć dodatkowe hartowanie. I znowu nie można mówić o solidności struktury stopu.

Pozycje z brązu mogą również zawierać cynę, mosiądz, ołów. Jednocześnie, o ile wszystkie wymienione metale można wykorzystać jako podstawę babbitt, materiały przeciwcierne na bazie miedzi stosuje się niezwykle rzadko. W tym przypadku składnik miedziowy często działa jak ten sam dodatek o stosunku zawartości 2-3%. Kombinacje wtrąceń cynowo-ołowiowych są uważane za optymalne. Zapewniają wystarczającą wydajność stopu jako składnika przeciwciernego, chociaż przegrywają z innymi kompozycjami pod względem wytrzymałości mechanicznej. Połączone materiały z brązu są używane do produkcji łożysk pełnych do silników elektrycznych, turbin, zespołów sprężarek i innych zespołów, które pracują pod wysokim ciśnieniem i przy małej prędkości ślizgu.

Proszekmateriały cierne

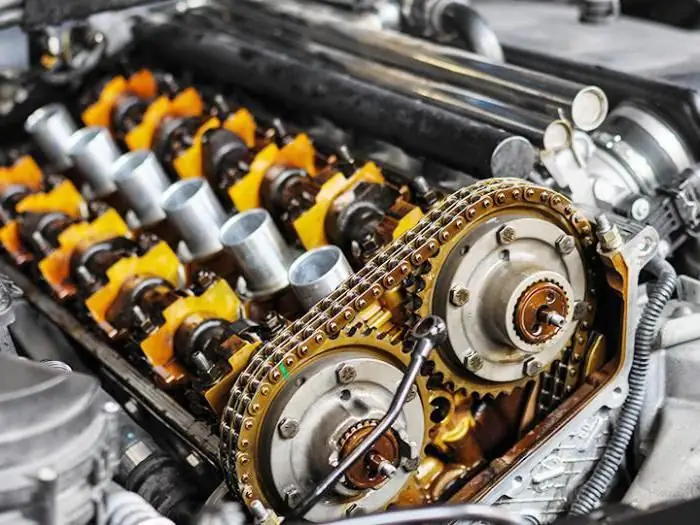

Takie materiały są stosowane w kompozycjach przeznaczonych do zespołów przekładni i hamulców pojazdów gąsienicowych, samochodów, obrabiarek, mechanizmów budowlanych itp. Wyroby gotowe na bazie komponentów proszkowych produkowane są w postaci okładzin sektorowych, tarcz i klocków. Jednocześnie materiały wyjściowe dla stopów proszkowych typu przeciwciernego są tworzone według tej samej nomenklatury, co w przypadku elementów ciernych - najczęściej stosuje się żelazo i miedź, ale istnieją inne kombinacje.

Na przykład materiały wykonane z aluminium i brązów cynowych, w tym grafit i ołów, skutecznie przejawiają się w warunkach tarcia przy prędkości poślizgu części rzędu 50 m/s. Nawiasem mówiąc, gdy łożyska pracują z prędkością 5 m/s, produkty z proszków metali można zastąpić surowcami metalowo-plastycznymi. Jest to już materiał kompozytowy zapobiegający tarciu o elastycznej strukturze roboczej i zmniejszonej wytrzymałości. Najkorzystniejsze pod względem użytkowania w warunkach zwiększonych obciążeń są materiały wykonane z żelaza i miedzi. Jako dodatki stosuje się grafit, tlenek krzemu lub bar. Praca tych elementów jest możliwa przy ciśnieniu 300 MPa i prędkości ślizgu do 60 m/s.

Materiały przeciwcierne w proszku

Produkty zapobiegające tarciu są również produkowane z surowców proszkowych. Charakteryzują się dużą odpornością na zużycie, niskim współczynnikiem tarcia oraz możliwością szybkiego docierania do wału. Ponadto proszkowe materiały przeciwcierne mają wiele zalet w porównaniu ze stopami zmniejszającymi tarcie. Wystarczy powiedzieć, że ich odporność na zużycie jest średnio wyższa niż u tych samych babbitów. Porowata struktura utworzona przez sproszkowane metale umożliwia skuteczną impregnację środkami smarnymi.

Producenci mają możliwość formowania produktów końcowych w różnych formach. Mogą to być części ramy lub matrycy z wnękami pośrednimi wypełnionymi innymi zmiękczonymi surowcami. Wręcz przeciwnie, w niektórych obszarach bardziej poszukiwane są proszkowe materiały przeciwcierne z miękką podstawą ramy. W specjalnych plastrach miodu zapewnione są stałe wtrącenia o różnym stopniu dyspersji. Ta jakość ma ogromne znaczenie właśnie z punktu widzenia możliwości regulacji parametrów determinujących intensywność tarcia części.

Polimerowe materiały przeciwcierne

Nowoczesne surowce polimerowe umożliwiają uzyskanie nowych właściwości technicznych i użytkowych części zmniejszających tarcie. Jako podstawę można stosować zarówno stopy kompozytowe, jak i proszki metalowo-plastikowe. Jedną z głównych cech wyróżniających takie materiały jest zdolność do równomiernego rozprowadzania dodatków w całej strukturze, które później będą pełnić funkcję stałego smaru. Na liście takich substancji znajdują się grafity, siarczki, tworzywa sztuczne i inne związki. Właściwości robocze materiałów polimerowych i przeciwciernych w dużym stopniu zbiegają się na poziomie podstawowym bez użycia modyfikatorów: jest to niski współczynnik tarcia i odporność na media aktywne chemicznie orazmożliwość pracy w środowisku wodnym. Mówiąc o wyjątkowych właściwościach, polimery mogą wykonywać swoje zadania nawet bez wzmocnienia specjalnym smarem.

Zastosowanie materiałów przeciwciernych

Większość elementów przeciwciernych jest początkowo zaprojektowana do użytku w grupach łożysk. Wśród nich są części zaprojektowane w celu zwiększenia odporności na zużycie oraz komponenty poprawiające poślizg. W inżynierii mechanicznej i budowie obrabiarek takie produkty są wykorzystywane do produkcji silników, tłoków, zespołów sprzęgających, turbin itp. Tutaj podstawą materiałów eksploatacyjnych są materiały przeciwcierne łożysk ślizgowych, które są wprowadzane do konstrukcji pracujących i stacjonarnych sprzęt.

Branża budowlana również nie może obejść się bez funkcji zapobiegającej tarciu. Za pomocą takich części wzmacnia się konstrukcje inżynierskie, konstrukcje montażowe i materiały murarskie. W budowie kolei wykorzystywane są przy montażu elementów konstrukcyjnych taboru kolejowego. Powszechne jest również stosowanie materiałów przeciwciernych na bazie polimerów, które znajdują swoje miejsce np. jako konstrukcja łącząca koła pasowe, koła zębate, napędy pasowe itp.

Wniosek

Zadanie zmniejszenia tarcia tylko na pierwszy rzut oka może wydawać się drugorzędne i często opcjonalne. Udoskonalenie płynów smarnych naprawdę pozwala pozbyć się niektórych mechanizmów z pomocniczych elementów technicznych, które zmniejszają zużycie głównej grupy roboczej. Przejściowe ogniwo od klasycznegobabbitt do zmodyfikowanego wysokowydajnego środka smarnego można nazwać przeciwciernymi materiałami polimerowymi, które charakteryzują się bardziej miękką strukturą i wszechstronnością pod względem warunków pracy. Jednak eksploatacja części metalowych pod wysokim ciśnieniem i oddziaływaniem fizycznym nadal wymaga zastosowania półprzewodnikowych wkładek przeciwciernych. Co więcej, ta klasa materiałów nie tylko nie odchodzi w przeszłość, ale również rozwija się poprzez poprawę właściwości wytrzymałościowych, twardości i stabilności mechanicznej.

Zalecana:

Materiały polimerowe: technologia, rodzaje, produkcja i zastosowanie

Materiały polimerowe to wysokocząsteczkowe związki chemiczne składające się z wielu drobnocząsteczkowych monomerów (jednostek) o tej samej strukturze

Materiały ochronne: rodzaje, właściwości i zastosowania

W dzisiejszych czasach ludzie aktywnie korzystają z szerokiej gamy urządzeń, urządzeń itp. Wszystko to składa się z części, które prędzej czy później stają się bezużyteczne, przez co sprzęt przestaje działać normalnie. Aby maksymalnie opóźnić ten moment, stosuje się materiały ochronne

Wolfram: zastosowanie, właściwości i właściwości chemiczne

Matka natura wzbogaciła ludzkość w użyteczne pierwiastki chemiczne. Niektóre z nich są ukryte w jego wnętrznościach i zawarte są w stosunkowo niewielkich ilościach, ale ich znaczenie jest bardzo znaczące. Jednym z nich jest wolfram. Jego zastosowanie wynika ze specjalnych właściwości

Materiały elektryczne, ich właściwości i zastosowania

Wydajna i trwała praca maszyn i instalacji elektrycznych zależy bezpośrednio od stanu izolacji, do której stosowane są materiały elektryczne. Charakteryzują się zestawem pewnych właściwości po umieszczeniu w polu elektromagnetycznym i są instalowane w urządzeniach uwzględniających te wskaźniki

"Pierwsza Fabryka Mebli": recenzje klientów, przegląd asortymentu, użyte materiały, zdjęcia

W ramach tego artykułu rozważymy ogólną charakterystykę firmy „Pierwsza Fabryka Mebli”, która zajmuje jedną z wiodących pozycji na rynku krajowym. Weź pod uwagę główne pozycje asortymentowe firmy, charakter opinii zarówno od klientów, jak i pracowników