2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

Stopy magnezu mają szereg unikalnych właściwości fizycznych i chemicznych, z których główne to niska gęstość i wysoka wytrzymałość. Połączenie tych właściwości w materiałach z dodatkiem magnezu umożliwia wytwarzanie produktów i konstrukcji o wysokich parametrach wytrzymałościowych i niskiej wadze.

Cechy magnezu

Produkcję przemysłową i wykorzystanie magnezu rozpoczęto stosunkowo niedawno - zaledwie około 100 lat temu. Metal ten ma niską masę, ponieważ ma stosunkowo niską gęstość (1,74 g/cm²), dobrą odporność na powietrze, zasady, media gazowe zawierające fluor i oleje mineralne.

Jego temperatura topnienia wynosi 650 stopni. Charakteryzuje się dużą aktywnością chemiczną aż do samozapłonu w powietrzu. Wytrzymałość na rozciąganie czystego magnezu wynosi 190 MPa, moduł sprężystości 4500 MPa, a wydłużenie względne 18%. Metal ma wysoką zdolność tłumienia (skutecznie pochłania drgania sprężyste), co zapewnia mudoskonała tolerancja na wstrząsy i zmniejszona wrażliwość na zjawiska rezonansowe.

Inne cechy tego pierwiastka to dobra przewodność cieplna, niska zdolność pochłaniania neutronów termicznych i interakcji z paliwem jądrowym. Ze względu na połączenie tych właściwości, magnez jest idealnym materiałem do tworzenia hermetycznie zamkniętych powłok elementów wysokotemperaturowych reaktorów jądrowych.

Magnez dobrze łączy się z różnymi metalami i jest jednym z silnych środków redukujących, bez którego nie jest możliwy proces metalotermiczny.

W czystej postaci jest używany głównie jako dodatek stopowy w stopach z aluminium, tytanem i niektórymi innymi pierwiastkami chemicznymi. W hutnictwie żelaza magnez jest wykorzystywany do głębokiego odsiarczania stali i żeliwa, a właściwości tego ostatniego poprawia sferoidyzacja grafitu.

Dodatki magnezowe i stopowe

Najpopularniejsze dodatki stopowe stosowane w stopach na bazie magnezu obejmują takie pierwiastki, jak aluminium, mangan i cynk. Dzięki aluminium poprawia się struktura, zwiększa się płynność i wytrzymałość materiału. Wprowadzenie cynku umożliwia również uzyskanie mocniejszych stopów o zmniejszonej wielkości ziarna. Za pomocą manganu lub cyrkonu zwiększa się odporność na korozję stopów magnezu.

Dodatek cynku i cyrkonu zapewnia zwiększoną wytrzymałość i ciągliwość mieszanek metali. I obecność pewnych pierwiastków ziem rzadkichpierwiastki takie jak neodym, cer, itr itp. przyczyniają się do znacznego wzrostu odporności cieplnej i maksymalizacji właściwości mechanicznych stopów magnezu.

Aby stworzyć ultralekkie materiały o gęstości od 1,3 do 1,6 g/mᶟ, do stopów wprowadzany jest lit. Dodatek ten pozwala zmniejszyć ich wagę o połowę w porównaniu do mieszanek aluminium z metalami. Jednocześnie ich wskaźniki plastyczności, płynności, elastyczności i produktywności osiągają wyższy poziom.

Klasyfikacja stopów magnezu

Stopy magnezu są klasyfikowane według wielu kryteriów. To jest:

- zgodnie z metodą obróbki - do odlewania i odkształcania;

- w zależności od stopnia wrażliwości na obróbkę cieplną - na nieutwardzone i utwardzone przez obróbkę cieplną;

- według właściwości i zastosowań - do stopów żaroodpornych, wysokowytrzymałych i ogólnego przeznaczenia;

- zgodnie z systemem stopowania - istnieje kilka grup nieutwardzalnych i utwardzalnych cieplnie stopów magnezu do obróbki plastycznej.

Stopy odlewnicze

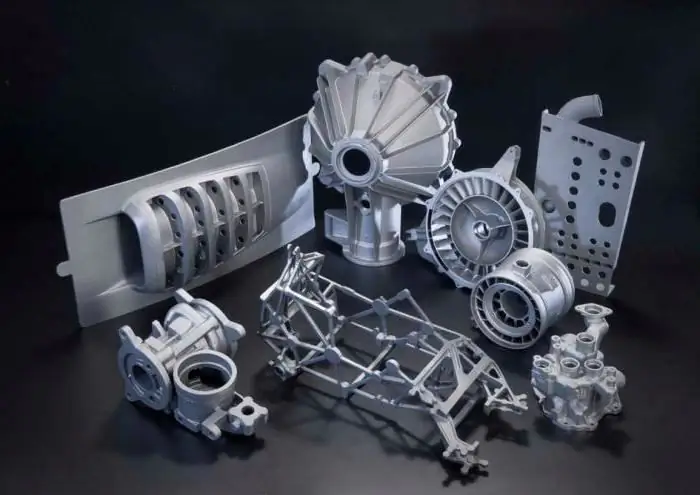

Grupa ta obejmuje stopy z dodatkiem magnezu, przeznaczone do produkcji różnych części i elementów metodą odlewania kształtowego. Mają różne właściwości mechaniczne, w zależności od tego, czy dzielą się na trzy klasy:

- średnia siła;

- wysoka wytrzymałość;

- odporny na ciepło.

Pod względem składu chemicznego stopy dzielą się również na trzy grupy:

- aluminium + magnez + cynk;

- magnez + cynk + cyrkon;

- magnez + ziemia rzadkaelementy + cyrkon.

Właściwości odlewnicze stopów

Najlepsze właściwości odlewnicze spośród produktów tych trzech grup mają stopy aluminiowo-magnezowe. Należą do klasy materiałów o wysokiej wytrzymałości (do 220 MPa), dlatego są najlepszym rozwiązaniem do produkcji części silników do samolotów, samochodów i innych urządzeń pracujących pod obciążeniami mechanicznymi i termicznymi.

Aby zwiększyć właściwości wytrzymałościowe, stopy aluminiowo-magnezowe są również stapiane z innymi pierwiastkami. Jednak obecność zanieczyszczeń żelazem i miedzią jest niepożądana, ponieważ pierwiastki te mają negatywny wpływ na spawalność i odporność na korozję stopów.

Odlewne stopy magnezu są przygotowywane w różnych typach pieców do topienia: piecach płomiennych, piecach tyglowych z ogrzewaniem gazowym, olejowym lub elektrycznym lub indukcyjnych piecach tyglowych.

Specjalne topniki i dodatki są stosowane w celu zapobiegania spalaniu podczas topienia i odlewania. Odlewy wykonywane są metodą odlewania w formach piaskowych, gipsowych i skorupowych, pod ciśnieniem oraz z wykorzystaniem modeli osłaniających.

Stopy kute

W porównaniu do stopów odlewniczych, obrobione plastycznie stopy magnezu są mocniejsze, bardziej ciągliwe i twardsze. Wykorzystywane są do produkcji wykrojów metodą walcowania, prasowania i tłoczenia. Jako obróbkę cieplną produktów stosuje się utwardzanie w temperaturze 350-410 stopni, a następnie dowolne chłodzenie bez starzenia.

Po podgrzaniupoprawiają się właściwości plastyczne takich materiałów, dlatego obróbka stopów magnezu odbywa się pod ciśnieniem iw wysokich temperaturach. Tłoczenie odbywa się w temperaturze 280-480 stopni pod prasami za pomocą matryc zamkniętych. Podczas walcowania na zimno często przeprowadza się pośrednie wyżarzanie rekrystalizacyjne.

Podczas spawania stopów magnezu wytrzymałość spoiny produktu może być zmniejszona w segmentach, w których wykonano spawanie, ze względu na wrażliwość takich materiałów na przegrzanie.

Obszary zastosowania stopów magnezu

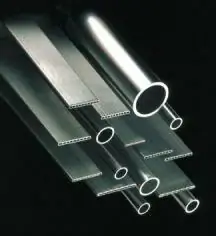

Różne półprodukty - wlewki, płyty, profile, blachy, odkuwki itp. są wytwarzane przez odlewanie, odkształcanie i obróbkę cieplną stopów. Półfabrykaty te wykorzystywane są do produkcji elementów i części nowoczesnych urządzeń technicznych, gdzie wydajność wagowa konstrukcji (obniżona waga) odgrywa priorytetową rolę przy zachowaniu ich cech wytrzymałościowych. W porównaniu do aluminium magnez jest 1,5 razy lżejszy i 4,5 razy lżejszy niż stal.

Obecnie stosowanie stopów magnezu jest szeroko praktykowane w przemyśle lotniczym, motoryzacyjnym, wojskowym i innych, gdzie ich wysoki koszt (niektóre gatunki zawierają dość drogie pierwiastki stopowe) jest uzasadniony z ekonomicznego punktu widzenia możliwość stworzenia trwalszego, szybszego, mocniejszego i bezpiecznego sprzętu, który może skutecznie pracować w ekstremalnych warunkach, w tym także przy ekspozycji na wysokie temperatury.

Ze względu na wysoki potencjał elektryczny stopy te są optymalnym materiałem do tworzenia osłon zapewniających elektrochemiczną ochronę konstrukcji stalowych, takich jak części samochodowe, konstrukcje podziemne, platformy wiertnicze, statki morskie itp., przed zachodzącymi procesami korozyjnymi pod wpływem wilgoci, wody słodkiej i morskiej.

Stopy z dodatkiem magnezu były również używane w różnych systemach inżynierii radiowej, gdzie są wykorzystywane do wykonywania kanałów dźwiękowych dla linii ultradźwiękowych w celu opóźnienia sygnałów elektrycznych.

Wniosek

Współczesny przemysł stawia coraz wyższe wymagania materiałom pod względem ich wytrzymałości, odporności na zużycie, odporności na korozję i możliwości produkcyjnych. Zastosowanie stopów magnezu jest jednym z najbardziej obiecujących obszarów, dlatego badania związane z poszukiwaniem nowych właściwości magnezu i możliwości jego zastosowania nie kończą się.

Obecnie zastosowanie stopów na bazie magnezu w tworzeniu różnych części i konstrukcji umożliwia zmniejszenie ich masy o prawie 30% i zwiększenie wytrzymałości na rozciąganie do 300 MPa, ale zdaniem naukowców jest to jest daleko od limitu dla tego wyjątkowego metalu.

Zalecana:

Stopy żaroodporne. Stale specjalne i stopy. Produkcja i stosowanie stopów żaroodpornych

Nowoczesnego przemysłu nie można sobie wyobrazić bez takiego materiału jak stal. Spotykamy go niemal na każdym kroku. Poprzez wprowadzenie do jego składu różnych pierwiastków chemicznych można znacznie poprawić właściwości mechaniczne i eksploatacyjne

Stopy cyrkonu: skład, właściwości, zastosowanie

Obecnie materiał taki jak stop cyrkonu jest dość szeroko stosowany w niektórych obszarach. Naukowcy identyfikują wiele zalet tego materiału

Wolfram: zastosowanie, właściwości i właściwości chemiczne

Matka natura wzbogaciła ludzkość w użyteczne pierwiastki chemiczne. Niektóre z nich są ukryte w jego wnętrznościach i zawarte są w stosunkowo niewielkich ilościach, ale ich znaczenie jest bardzo znaczące. Jednym z nich jest wolfram. Jego zastosowanie wynika ze specjalnych właściwości

Cyrkon: stopy na jego bazie. Właściwości, zastosowanie

Rzadki, ale jednocześnie bardzo ważny w wielu gałęziach przemysłu metal - cyrkon - został po raz pierwszy wyizolowany dopiero w 1824 roku. Wciąż jednak zawierał pewien procent innych pierwiastków. Dopiero w XX wieku udało się uzyskać czysty cyrkon, wolny od różnych zanieczyszczeń. Dowiedz się więcej na ten temat

Duralumin to wysokowytrzymały stop na bazie aluminium z dodatkami miedzi, magnezu i manganu: właściwości, produkcja i zastosowanie

Co to jest duraluminium? Jakie są cechy stopu duraluminium? Wskaźniki techniczne i jakościowe stopu. Różnorodność produktów z tego metalu i ich zakres