2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:24

Stworzenie dowolnej konstrukcji metalowej zawsze oznacza niezawodne i trwałe połączenie poszczególnych komponentów i części w pojedynczą jednostkę mechaniczną. Oczywiście wyrób metalowy może być wytwarzany jako monolityczna, jednoczęściowa część, na przykład przez odlewanie. Najczęściej jednak konieczne jest stworzenie integralnego połączenia metodą wiązań międzyatomowych metali, czemu towarzyszy wysokie nagrzewanie miejsca łączenia części. Mówiąc najprościej, zgrzewanie doczołowe iskrowe.

Sprzęt, metody i technologia procesu są przedmiotem zainteresowania wielu początkujących spawaczy. Ten rodzaj połączenia jest szeroko stosowany w przemyśle lotniczym i motoryzacyjnym, ponieważ pozwala stworzyć mocny i niezawodny szew spawalniczy.

Cechy zgrzewania doczołowego

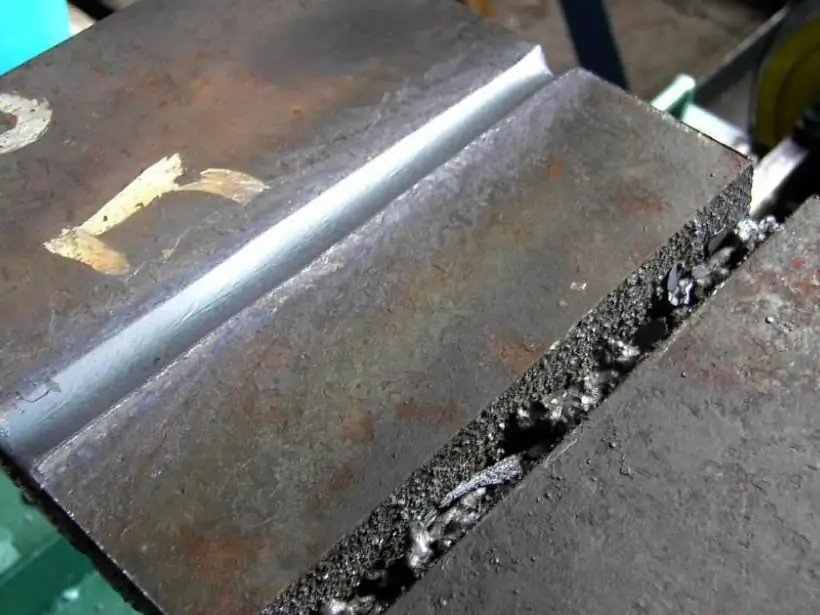

Zgrzewanie doczołowe różnych materiałów jest jedną z odmian silnego połączenia pod wpływem siły ściskającej i prądu elektrycznego. Oznacza to, że części połączone podczas zgrzewania iskrowego doczołowego są jednocześnie dociskane do siebie i ogrzewane łukiem elektrycznym.

Jeśli przestrzeń łączonaczęści do stanu plastycznego (bez topienia), wtedy ten rodzaj połączenia nazywa się zgrzewaniem oporowym. Gdy obrabiane przedmioty są podgrzewane do stopienia, mówi się, że krawędzie doczołowe złączy spawanych wykorzystują metodę obróbki blacharskiej. Każda z tych metod jest stosowana w określonych sytuacjach, które są oceniane przez spawacza, w zależności od wymagań dotyczących jakości i niezawodności szwu łączącego, a także używanego sprzętu.

Istnienie defektów w spoinach znacznie pogarsza jakość wykonywanej pracy. Dlatego w celu wyeliminowania tego problemu konieczne jest wstępne oczyszczenie powierzchni styku z tlenków, nierówności i brudu.

Należy również pamiętać, że wraz ze wzrostem wielkości powierzchni złącza znacznie pogarsza się wytrzymałość i jakość spoiny. Wynika to z faktu, że duża powierzchnia nie nagrzewa się dobrze i przyczynia się do szybkiego powstawania tlenków, które negatywnie wpływają na jakość połączenia spawanego.

Korzyści ze wspólnego tyłka

Każdy rodzaj spawania ma swoje zalety i wady technologiczne. Zgrzewanie doczołowe, zdaniem wielu spawaczy, posiada szereg pozytywnych cech, które znacząco odróżniają je od innych technologii.

Korzyści z doczołowego spawania iskrowego obejmują:

- przy zastosowaniu tej metody rozpływu nie ma potrzeby wstępnego podgrzewania połączenia i przygotowania krawędzi łączonych części;

- przy przestrzeganiu technologii spawania łatwo jest uzyskać mocny i niezawodnypołączenie, które może wytrzymać kilkadziesiąt lat bez wypadków;

- utrzymuje wysoki poziom jednorodności chemicznej materiału po spawaniu, co zwiększa wytrzymałość połączenia;

- łatwość i prostota pracy nie wymagają specjalnej wiedzy nawet od początkującego spawacza;

- możliwość wykonywania procesu doczołowego zgrzewania iskrowego w trybie w pełni automatycznym;

- duża prędkość operacji technologicznych;

- wszechstronność w zastosowaniu prawie wszystkich materiałów.

Wszystkie te zalety znacznie przewyższają drobne wady procesu zgrzewania doczołowego.

Wady spawania

Niektóre wady tego typu spawania obejmują:

- wysokie zużycie energii elektrycznej;

- dosyć wysoka cena zgrzewarki oporowej do użytku domowego, dlatego najlepiej wykonać łączenie doczołowe ręcznie;

- konieczność ścisłego przestrzegania wymagań dotyczących wielkości powierzchni łączonych części;

- trudności w spawaniu w warunkach wysokiej wilgotności.

Rodzaje zgrzewania doczołowego

Proces spawania złącza doczołowego opiera się na prawie Joule-Lenza. Proces tworzenia wiązań międzyatomowych przebiega pod działaniem prądu elektrycznego poprzez silną kompresję przyłożoną do powierzchni styku produktu.

Istnieją dwa rodzaje zgrzewania doczołowego:

- spawanieopór;

- spawanie błyskowe.

Zasadniczo obie te metody wykorzystują ten sam proces technologiczny odkształcania elektrycznego, ale istnieją również szczególne różnice.

Spawanie oporowe

Wyjątkowość tej metody polega na tym, że proces łączenia części przebiega bez topienia podstawy. W tym przypadku powierzchnia metalu podlega silnemu odkształceniu plastycznemu. Strukturalnie pręty spawalnicze są podłączone do prądu elektrycznego, a gdy stykają się z metalową powierzchnią, powstaje obwód zamknięty. W miejscu styku pojawia się duży opór, który zapewnia niewielkie nagrzewanie. Pręty rozgrzane do określonej wartości są mocno do siebie dociśnięte, a prąd jest wyłączony.

Gdy rozgrzane pręty zaczynają twardnieć, dlatego ta technologia nazywana jest zgrzewaniem oporowym. Aby uniknąć defektów spoiny, powierzchnie spawanych produktów muszą być poddane starannej obróbce wstępnej, tak aby po spajaniu metalu nie było drobnych cząstek obcego pochodzenia.

Spawanie oporowe służy do łączenia drutu lub rur, a materiały mogą być różne (stal i miedź, żeliwo i aluminium).

Połączenie ponownego przepływu

Wyróżniającą cechą doczołowego zgrzewania iskrowego jest doprowadzenie napięcia do transformatora do momentu zetknięcia się spawanych powierzchni. W tym przypadku wystające mikronierówności powierzchni są podgrzewane i kruszone. Dlatego prąd elektryczny nie płynie wzdłuż większego występu, ale bezpośrednio wzdłużcała płaszczyzna kontaktu.

Istnieją dwa rodzaje doczołowego zgrzewania iskrowego:

- Zgrzewanie ciągłe charakteryzuje się płynnym ruchem do siebie dwóch części produktu, zaciśniętych w specjalnych zaciskach zespołu zgrzewającego. Następnie przykładany jest prąd, a części są blokowane, stykając się z całą płaszczyzną. Części są spawane, po czym następuje osiadanie przy określonej wartości i wyłącza się prąd elektryczny.

- Przerywane topienie występuje z powodu naprzemiennych momentów uszczelnienia i osłabienia złączy, podczas gdy prąd elektryczny pozostaje włączony. Ten ruch w przód iw tył zamyka obwód do temperatury topnienia materiału.

Wymagania dotyczące powierzchni i technologia czyszczenia

Powierzchnie łączonych materiałów w celu uzyskania wysokiej jakości spoiny muszą spełniać określone wymagania:

- Wartość rezystancji na całej płaszczyźnie styku powinna być w przybliżeniu równa.

- Odporność na prąd elektryczny powinna być jak najniższa.

- Płaszczyzny dwóch spawanych powierzchni muszą odpowiadać poziomowi.

- Równy wygląd powierzchni jest kluczem do wysokiej jakości spawania.

Aby spełnić te warunki, konieczne jest wstępne przygotowanie powierzchni. Do tego potrzebujesz:

- Wykonaj odtłuszczenie złącza.

- Usuń warstwę tlenku na całej płaszczyźnie styku.

- Przeprowadź neutralizację stawów.

- Dobrze osusz powierzchnię.

Po oczyszczeniu należy wizualnie sprawdzić gotowość powierzchni do spawania.

Zgrzewarki doczołowe

Za pomocą specjalnych zgrzewarek doczołowych najczęściej spawane są rury polietylenowe, ponieważ materiał tych produktów jest łatwo podatny na rodzaj połączenia stykowego.

Istnieją następujące typy spawarek:

- mobile;

- stacjonarne;

- wisiorek;

- uniwersalne;

- specjalistyczny.

Konstrukcja każdej spawarki obejmuje montaż elektryczny i mechaniczny, a także system chłodzenia wodą i pneumatyczny podajnik detali.

Zgrzewanie doczołowe rur polietylenowych różni się nieco od łączenia wyrobów metalowych. Ponieważ tworzywo sztuczne nie jest przewodnikiem prądu elektrycznego, podgrzewanie końców rur odbywa się za pomocą specjalnych elementów grzejnych. Poza tym technologia zgrzewania doczołowego rur polietylenowych jest podobna do łączenia innych powierzchni.

Ręczne zgrzewanie doczołowe

W domu używanie zgrzewarki stykowej jest nieopłacalne, dlatego rury o małej średnicy można zgrzewać ręcznie. Jednocześnie w celu uzyskania wysokiej jakości połączenia konieczne jest zdobycie doświadczenia w wykonywaniu pracy poprzez szkolenia.

Etapy technologiczne procesu ręcznego zgrzewania doczołowego są następujące:

- Przygotuj miejsce pracy zgodnie z wymogami bezpieczeństwa.

- Wykonaj bezpieczne mocowanie przedmiotów obrabianych. Mocowanie można wykonać za pomocą specjalnych klamer, jednak w warunkach domowych najczęściej stosuje się cegły lub wgłębienia w gruncie. Najważniejsze jest to, że części pozostają nieruchome.

- Użyj papieru ściernego lub pilnika, aby wyczyścić spawane powierzchnie.

- Podczas podgrzewania spoiny czołowej należy docisnąć złącze.

- Szew jest chłodzony naturalnie - na powietrzu.

W przypadku silnego wiatru na zewnątrz zaleca się przerwanie pracy, aby zapobiec przedostawaniu się kurzu lub piasku do obszaru spawania. W deszczową pogodę prace można prowadzić pod specjalnym baldachimem.

Defekty połączeń doczołowych

Długotrwałe funkcjonowanie każdego urządzenia mechanicznego w dużej mierze zależy od jakości wizualnej kontroli wykonywanej pracy. Dlatego każdy spawacz musi znać i być w stanie ocenić główne defekty, które mogą wystąpić podczas procesu spawania.

Główne wady doczołowego zgrzewania iskrowego to:

- Brak penetracji spoiny, co objawia się częściowym wiązaniem metalicznym. Najczęstszą przyczyną tej wady jest obecnośćpołączenie filmu tlenkowego, a także słabe nagrzewanie końców części.

- Pęknięcia i rozwarstwienie szwu, które mogą wystąpić, gdy materiał jest szybko schładzany po spawaniu.

- Odkształcenie włókien w obszarze spoiny może być również spowodowane nadmiernym spęczaniem.

- Zanieczyszczenie złącza różnymi wtrąceniami, duże ziarna na spoinie to wady konstrukcyjne. Takie problemy pojawiają się, gdy szew jest utleniony lub przegrzany.

Zgrzewanie doczołowe, zdaniem ekspertów, jest niezawodnym i wysokiej jakości sposobem łączenia części z różnych materiałów. Ze względu na możliwość wykonywania procesu w trybie automatycznym jest szeroko stosowany w przedsiębiorstwach przemysłowych do łączenia złożonych elementów wielu urządzeń mechanicznych.

Zalecana:

Ubój bydła w zakładach mięsnych: zasady, technologia, metody i metody

Zaopatrzenie koszyka konsumenta w produkty mięsne jest bezpośrednio uzależnione od uboju i przetwórstwa bydła. Wyśmienite dania z wołowiny i cielęciny to w dużej mierze zasługa hodowców zwierząt gospodarskich, którzy wiedzą, jak prawidłowo ubić byki i krowy. Istnieją różne technologie, metody i metody uboju bydła, które umożliwiają uzyskanie wysokiej jakości produktów mięsnych

Inżynier procesu: opis stanowiska. Inżynier procesu: obowiązki zawodowe

Opis stanowiska inżyniera procesu jest uzupełnieniem umowy o pracę i określa obowiązki, prawa i stopień odpowiedzialności osoby ubiegającej się o dane stanowisko. Niniejszy dokument administracyjny ma na celu określenie uprawnień aparatu administracyjnego w stosunku do specjalisty technologa, a także wyznaczenie funkcji pracownika

Napylanie metali: metody, technologia, sprzęt

Artykuł poświęcony jest technologiom osadzania metali. Rozważane są cechy procesu, a także różne metody wykonywania operacji

Spawanie ultradźwiękowe tworzyw sztucznych, tworzyw sztucznych, metali, materiałów polimerowych, profili aluminiowych. Zgrzewanie ultradźwiękowe: technologia, czynniki szkodliwe

Ultradźwiękowe spawanie metali to proces, podczas którego uzyskuje się trwałe połączenie w fazie stałej. Powstawanie obszarów młodocianych (w których powstają wiązania) i kontakt między nimi następuje pod wpływem specjalnego narzędzia

Spawane złącza doczołowe: cechy, rodzaje i technologia

Cechy i rodzaje spawania. Klasyfikacja złączy doczołowych spawanych według różnych parametrów spoiny. Technologia tworzenia złącza doczołowego, w zależności od użytego sprzętu. Środki bezpieczeństwa podczas wykonywania prac spawalniczych