2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

W procesie spawania uzyskuje się różne połączenia. Szwy spawalnicze są w stanie łączyć nie tylko metale, ale także inne odmienne materiały. Elementy zadokowane w integralny węzeł reprezentują połączenie, które można rozdzielić na kilka sekcji.

Strefy spawania

Spoina uzyskana w procesie spawania podzielona jest na następujące strefy:

- Miejscem stopienia jest granica między metalem podstawowym a metalem powstałej spoiny. W tej strefie znajdują się ziarna różniące się strukturą od stanu metalu nieszlachetnego. Wynika to z częściowego stopienia podczas procesu spawania.

- Obszar wpływu ciepła to strefa metalu podstawowego, która nie uległa stopieniu, chociaż jej struktura została zmieniona podczas ogrzewania metalu.

- Szew spawalniczy - odcinek, który powstał podczas krystalizacji w procesie chłodzenia metalu.

Rodzaje połączeń spawanych

W zależności od położenia łączonych produktów względem siebie, połączenia dzielą się na następujące typy:

- Tyłek. Dokowanie elementów konstrukcyjnych odbywa się w tej samej płaszczyźnie z końcami do siebie. W zależności od różnej grubości łączonych części, końce mogą przesuwać się względem siebie w pionie.

- Połączenie narożne. W takim przypadku końce są ustawione pod kątem. Proces spawania odbywa się na sąsiednich krawędziach części.

- Połączenie nakładające się. Spawane części są równoległe z częściowym zachodzeniem na siebie.

- Zakończ połączenie. Spawane elementy są ustawione równolegle do siebie i połączone na końcach.

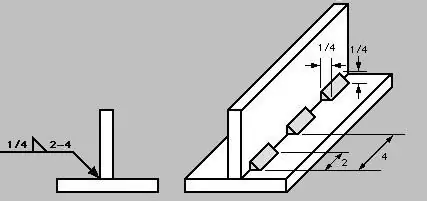

- T-połączenie. W tym przypadku koniec jednej części przylega do drugiej pod kątem.

Złącza spawalnicze charakteryzują również typy spoin, które można zakwalifikować według pewnych kryteriów.

Pomiary spoin

Istnieje kilka parametrów, za pomocą których można scharakteryzować wszystkie uzyskane spoiny:

- szerokość to rozmiar między granicami szwu, które są rysowane przez widoczne linie łączenia;

- rdzeń szwu to jego odwrotna strona, która znajduje się w maksymalnej odległości od przedniej części;

- wypukłość - jest określana w najbardziej wypukłej części szwu i jest wskazywana przez odległość od płaszczyzny metalu nieszlachetnego do granicy największego występu;

- wklęsłość - ten wskaźnik ma znaczenie, jeśli występuje w spoinie, ponieważ w rzeczywistości jest to wada; parametr ten określany jest w miejscu, w którym szew ma największe ugięcie - od niego do płaszczyznymetal nieszlachetny mierzy się wielkością wklęsłości;

- noga szwu - odbywa się tylko w połączeniach narożnych i teowych; wskaźnik ten jest mierzony najmniejszą odległością od powierzchni bocznej jednej spawanej części do linii granicznej szwu na powierzchni drugiej.

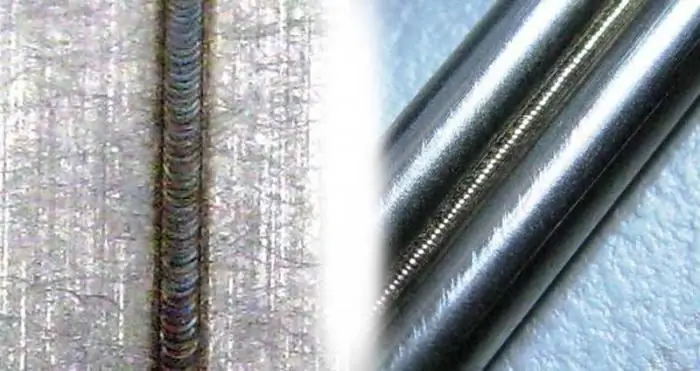

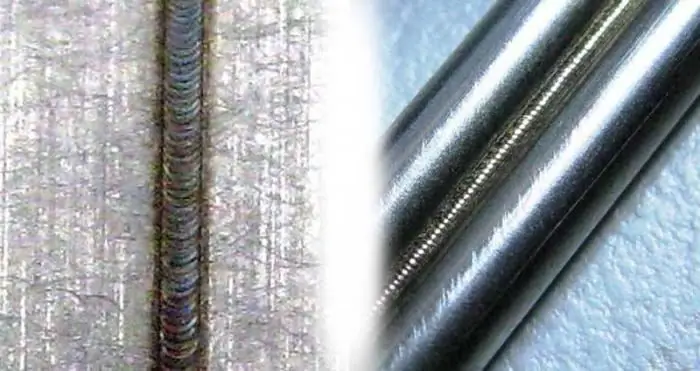

Rodzaje szwów według metody wykonania

- Jednostronne szwy spawalnicze. Wykonywane są z pełną penetracją metalu na całej długości.

- Obustronne wykonanie. Zgodnie z technologią, po spawaniu jednostronnym, grani spoiny jest usuwany, a dopiero po tym spawaniu wykonuje się drugą stronę.

- Szwy jednowarstwowe. Wykonywane przez spawanie jednoprzebiegowe z jednym napawanym ściegiem.

- Wielowarstwowe szwy. Wskazane jest ich stosowanie przy dużej grubości metalu, czyli gdy nie ma możliwości wykonania spawania w jednym przejściu zgodnie z technologią. Warstwa szwu będzie składać się z kilku rolek (przepustów). Ograniczy to rozprzestrzenianie się obszaru wpływu ciepła i uzyska mocną i wysokiej jakości spoinę.

Rodzaje spoin według położenia przestrzennego i długości

Rozróżnia się następujące pozycje spawania:

- niższa, gdy spaw znajduje się w dolnej płaszczyźnie poziomej, tj. pod kątem 0º w stosunku do podłoża;

- poziomo, kierunek spawania jest poziomy, a część może być ustawiona pod kątem od 0º do 60º;

- pionowo, w tej pozycji powierzchnia do spawaniależy w płaszczyźnie od 60º do 120º, a spawanie odbywa się w kierunku pionowym;

- sufit, gdy praca jest wykonywana pod kątem 120-180º, czyli spoiny znajdują się nad wzorcem;

- "do łodzi", przepis ten dotyczy tylko połączeń narożnych lub teowych, część jest ustawiona pod kątem, a spawanie odbywa się "w narożniku".

Dezagregacja według długości:

- ciągły, tak wykonuje się prawie wszystkie szwy, ale są wyjątki;

- przerywane szwy, występują tylko w połączeniach narożnych; dwustronne szwy tego typu można wykonać zarówno we wzór szachownicy jak i łańcuszka.

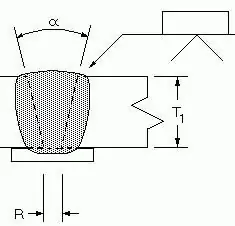

Obrzeża

Ta cecha konstrukcyjna jest używana, gdy grubość metalu użytego do spawania jest większa niż 7 mm. Rowkowanie to usuwanie metalu z krawędzi o określonym kształcie. Proces ten jest wykonywany za pomocą zgrzewania doczołowego w jednym przejściu. Jest to konieczne, aby uzyskać prawidłową spoinę. Jeśli chodzi o gruby materiał, rowek jest niezbędny, aby przetopić się przez początkowe przejście graniowe, a następnie kolejnymi ściegami spoiny, równomiernie wypełniając ubytek, przespawać metal na całej grubości.

Obramowanie można wykonać, jeśli grubość metalu jest nie mniejsza niż 3 mm. Ponieważ niższa wartość doprowadzi do oparzeń. Cięcie charakteryzuje się następującymi parametrami konstrukcyjnymi: luz - R; kąt cięcia krawędzi - α; otępienie - s. Lokalizacja tych parametrów pokazuje rysunek zgrzewuszew.

Ukosowanie zwiększa ilość materiałów eksploatacyjnych. Dlatego ta wartość jest starana w każdy możliwy sposób, aby zminimalizować. Jest podzielony na kilka typów zgodnie z projektem:

- W kształcie litery V;

- Kształt X;

- Kształt Y;

- W kształcie litery U;

- szczelina.

Cechy krawędzi skrawających

Przy małych grubościach spawanego materiału od 3 do 25 mm zwykle stosuje się jednostronny V-fug. Ukos można wykonać na obu końcach lub na jednym z nich. Wskazane jest spawanie metalu o grubości 12-60 mm z dwustronnym rowkiem w kształcie litery X. Kąt α przy cięciu w kształcie X, V wynosi 60º, jeśli fazowanie wykonywane jest tylko na jednej krawędzi, to wartość α wyniesie 50º. Dla grubości 20-60 mm najbardziej ekonomiczne będzie zużycie metalu spoiny z rowkiem w kształcie litery U. Faza może być również wykonana na jednym lub obu końcach. Tępienie wyniesie 1-2 mm, a szczelina 2 mm. W przypadku metalu o dużej grubości (powyżej 60 mm) najskuteczniejszym sposobem jest wycinanie rowków. W przypadku połączenia spawanego ta procedura jest bardzo ważna, wpływa na kilka czynników szwu:

- kondycja połączenia;

- wytrzymałość i jakość spoiny;

- gospodarka.

Standardy i GOST

- Ręczne spawanie łukowe. Szwy i złącza spawalnicze zgodnie z GOST 5264-80 obejmują typy, wymiary projektowe do spawania, pokryte elektrodami we wszystkich pozycjach przestrzennych. Nie obejmuje to rurociągów.stal.

- Spawanie rurociągów stalowych. GOST 16037-80 - określa główne typy, krawędzie tnące, wymiary konstrukcyjne do spawania zmechanizowanego.

- Spawanie rurociągów wykonanych z miedzi i stopów miedziowo-niklowych. GOST 16038-80.

- Spawanie łukowe aluminium. Szwy są zgrzewane. GOST 14806-80 - kształt, wymiary, przygotowanie krawędzi do ręcznego i zmechanizowanego spawania aluminium i jego stopów, proces odbywa się w środowisku ochronnym.

- Zanurzony łuk. GOST 8713-79 - szwy i połączenia spawalnicze wykonywane są przez spawanie automatyczne lub zmechanizowane na wagę, na podkładce topnikowej. Dotyczy grubości metalu od 1,5 mm do 160 mm.

- Spawanie aluminium w gazach obojętnych. GOST 27580-88 - standard do spawania ręcznego, półautomatycznego i automatycznego. Jest wykonywany przez nietopliwą elektrodę w gazach obojętnych z materiałem wypełniającym i rozciąga się na grubość aluminium od 0,8 do 60 mm.

Znak spoiny

Zgodnie z dokumentami prawnymi obecność spoin jest pokazana na rysunkach montażowych lub w widoku ogólnym. Spoiny są wyświetlane jako linie ciągłe, jeśli są widoczne. A jeśli odwrotnie - to przerywane segmenty. Linie wiodące ze strzałkami jednokierunkowymi są rysowane z tych linii. Symbol szwów spawalniczych jest wykonywany na półce od lidera. Napis znajduje się nad półką, jeśli szew znajduje się z przodu. W przeciwnym razie oznaczenie będzie pod półką. Obejmuje to informacje o szwach w następującej kolejności:

Znaki pomocnicze. Na przecięciu lidera z półką może byćznaczek:

○ - zamknięty szew;

┐ - szew jest zgrzewany podczas instalacji.

- Oznaczenie spoin, ich elementów konstrukcyjnych i połączeń GOST.

- Nazwa szwu zgodnie z normą.

- Metoda spawania zgodna z normami prawnymi.

- Noga jest wskazana, ta pozycja dotyczy tylko połączeń narożnych.

- Nieciągłość szwu, jeśli występuje. Tutaj wskazany jest krok i położenie segmentów spawalniczych.

- Dodatkowe ikony wartości pomocniczych. Potraktujmy je jako osobną pozycję.

Symbole pomocnicze

Te znaki są również stosowane na górze półki, jeśli spoina na rysunku jest widoczna i poniżej, gdy jest niewidoczna:

- usunięcie szwu wzmacniającego;

- obróbka powierzchni, która zapewni płynne przejście do metalu nieszlachetnego, eliminując ugięcia i nierówności;

- szew jest wykonany wzdłuż otwartej linii; ten symbol dotyczy tylko spoin widocznych na rysunku;

- czystość powierzchni złącza spawanego.

Aby uprościć, jeśli wszystkie szwy konstrukcji są wykonane zgodnie z tym samym GOST, mają te same rowki i wymiary konstrukcyjne, oznaczenie i standard spawania są wskazane w wymaganiach technicznych. Projekt może nie być wszystkim, ale dużą liczbą identycznych szwów. Następnie są one dzielone na grupy i przypisywane im numery seryjne w każdej grupie z osobna. Na jednym szwie wskaż pełne oznaczenie. Reszta jest tylko ponumerowana. Liczba grup i liczba ściegów w każdymz czego należy określić w dokumentacji regulacyjnej.

Zalecana:

Połączenie przedsiębiorstw. Stowarzyszenia i związki. Rodzaje połączeń biznesowych

Łączenie przedsiębiorstw, jak uważa wielu współczesnych analityków, to globalny trend. Istnieje opinia, że w nadchodzących dekadach większość firm na świecie (które w sumie będą dostarczać ok. 70-75% PKB planety) zostanie skonsolidowana w ramach zaledwie kilkuset międzynarodowych holdingów.

Odłączane połączenia: zdjęcie, rysunek, przykłady, instalacja. Rodzaje połączeń rozłącznych i stałych

W inżynierii mechanicznej i oprzyrządowaniu bardzo ważną rolę odgrywają nie tylko części wykorzystywane w produkcji, ale także ich połączenia. Wydawałoby się, że wszystko powinno być niezwykle proste, ale w rzeczywistości, jeśli zagłębisz się w ten temat, odkryjesz, że istnieje ogromna liczba różnych związków, z których każdy ma swoje zalety i wady

Co to są połączenia kołnierzowe? Rodzaje połączeń kołnierzowych. Połączenia kołnierzowe w przemyśle

Połączenia kołnierzowe są często używane w przemyśle. Muszą zapewniać szczelność i wytrzymałość montowanych konstrukcji. Rola wysokiej jakości połączenia jest ważna, ponieważ słabe połączenie może prowadzić do dużych strat i zagrażać niebezpieczeństwu dla personelu obsługującego

Połączenia: przeznaczenie, rodzaje połączeń. Przykłady, zalety, wady rodzajów związków

Maszyny i obrabiarki, sprzęt i sprzęt AGD - wszystkie te mechanizmy mają w swojej konstrukcji wiele detali. Ich wysokiej jakości połączenie to gwarancja niezawodności i bezpieczeństwa podczas pracy. Jakie są rodzaje połączeń? Przyjrzyjmy się bliżej ich cechom, zaletom i wadom

Rodzaje rachunkowości. Rodzaje rachunków księgowych. Rodzaje systemów księgowych

Księgowość jest niezbędnym procesem z punktu widzenia budowania efektywnej polityki zarządczej i finansowej dla większości przedsiębiorstw. Jakie są jego cechy?