2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:08

Tokarka to specjalna maszyna, której obróbka części odbywa się bez udziału pracownika. Tego typu sprzęt jest droższy niż zwykle. Jednak jest również uważany za wygodniejszy w użyciu. Wszystkie operacje na takich maszynach wykonywane są automatycznie. Pracownik tylko monitoruje ładowanie półfabrykatów i kontroluje jakość produkowanych części.

Odmiany obrabiarek

Istnieje kilka rodzajów takiego sprzętu. Części mogą być produkowane na automatach jedno- lub wielowrzecionowych. Strukturalnie niewiele się różnią. Jedyna różnica polega na tym, że na urządzeniach takich jak tokarki jednowrzecionowe toczenie odbywa się przy użyciu tylko jednego narzędzia roboczego. Jest ich kilka w konstrukcji maszyn wielowrzecionowych. W zależności od rodzaju obrabianych przedmiotów wszystkie tokarki dzielą się na:

- przycinanie śrub;

- karuzela;

- obracanie twarzy;

- obracanie-frezowanie;

- obracanie wieży;

- Toczenie wzdłużne.

Wkrętarki służą do wykonywania wszelkiego rodzaju operacji tokarskich, karuzelowe - do obróbki detali o dużej masie. Tokarki czołowe służą do toczenia wyrobów cylindrycznych, czołowych i stożkowych. Urządzenia do frezowania są używane do obróbki reliefowej. Tokarki rewolwerowe służą do produkcji części o skomplikowanym kształcie. O tym, do czego przeznaczone są maszyny do przekrojów podłużnych i jakie są cechy ich konstrukcji, omówimy szczegółowo poniżej.

Przypisanie automatów tokarskich

Podobnie jak w przypadku maszyn konwencjonalnych, ten typ sprzętu wykonuje takie prace, jak:

- Toczenie wzdłużne powierzchni cylindrycznych i stopniowych;

- obróbka ukosowania zewnętrznego;

- rowkowanie, licowanie i barkowanie;

- wiercenie otworów;

- wiercenie;

- obcinanie nici;

- rowkowanie;

- obracanie profilu.

Ogólne cechy projektu

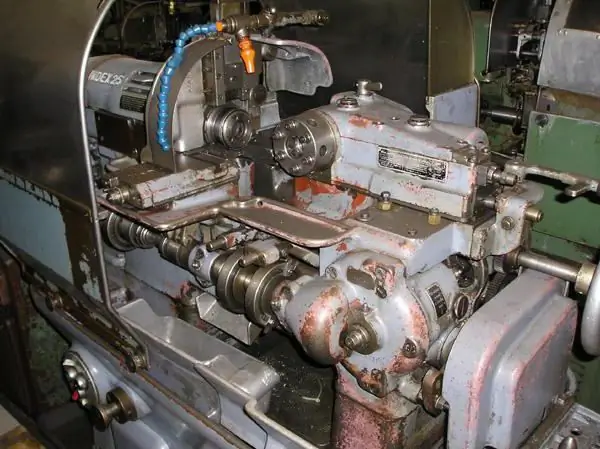

Wszystkie automatyczne i półautomatyczne tokarki, a także konwencjonalne maszyny są zatem zaprojektowane tak, aby usuwać niektóre części obrabianego przedmiotu podczas jego obracania. Z założenia różne typy tego sprzętu mogą się znacznie różnić. Jednak główne cechy większości typów są wspólne. Konstrukcja każdej tokarki obejmuje: łóżko,wrzeciennik przedni i tylny, karetka. Ten ostatni służy do trzymania narzędzia i przesuwania go we właściwym kierunku. Za ten proces odpowiada specjalny mechanizm podający.

Na wrzecienniku takiego sprzętu jak automat tokarski zamocowane jest wrzeciono oraz mechanizm zmiany prędkości. Jest mocowany bardzo mocno, ponieważ może powodować drgania przenoszone na przedmiot obrabiany i obniżać jakość gotowej części. Wrzeciono w wrzecienniku jest ułożyskowane i wyposażone w specjalne urządzenia mocujące (pętle lub uchwyty). Jest napędzany oddzielnym silnikiem elektrycznym poprzez skrzynię biegów.

Łóżka w tokarkach mogą być używane w różny sposób (odwrócone, w kształcie litery V, płaskie). Ten element konstrukcyjny powinien być umieszczony tak dokładnie, jak to możliwe. Wszelkie odchylenia prowadzą do znacznego obniżenia jakości wytwarzanych produktów.

Konik służy do podparcia długich przedmiotów obrabianych podczas toczenia. Zwykle jest umieszczony wzdłuż stołu i zamocowany w najwygodniejszej pozycji do produkcji części.

Tokarki można zautomatyzować za pomocą kontrolera lub mechanicznego urządzenia sterującego. Urządzenia tego typu różnią się od prostych maszyn CNC tym, że detale w tym przypadku również są automatycznie podawane do obróbki. Takie maszyny CNC mogą być dodatkowo wyposażone.

Różnica między automatami a maszynami konwencjonalnymi

Prace na tego typu maszynach mogą być zatem wykonywane tak samo, jak na prostych urządzeniach tokarskich. Różnica polega na tym, że toczenie częścina automatach wykonywany jest według sztywno ustawionego cyklu. Na konwencjonalnej maszynie pracownik, po zakończeniu produkcji jednej części, może natychmiast rozpocząć obracanie innej. W maszynie zmiana krzywki zajmuje kilka godzin, a przygotowanie do niej zajmuje kilka dni.

Obszar użytkowania

Tokarki automatyczne są znacznie bardziej wydajne niż maszyny konwencjonalne. Ponieważ ich częste zmiany prowadzą do utraty czasu produkcji, sprzęt ten jest zwykle używany w produkcji na dużą skalę. Ponadto, ponieważ taki sprzęt jest dość drogi, zaleca się go używać tylko wtedy, gdy istnieje potrzeba wytwarzania części o bardzo skomplikowanych kształtach z dużą liczbą przejść. Bardzo często przedsiębiorstwa korzystają z wysokospecjalistycznych maszyn tego typu, przeznaczonych do produkcji jednej części lub niewielkiej grupy produktów.

Maszyny wielowrzecionowe

Ten rodzaj automatycznego sprzętu tokarskiego jest używany w fabrykach do masowej produkcji części o różnych kształtach i rozmiarach. W ten sposób maszyny takie różnią się od maszyn jednowrzecionowych, które wykorzystywane są głównie do produkcji seryjnych identycznych wyrobów. Istnieją dwa rodzaje takich maszyn:

- Poziomo. Główną zaletą takich maszyn jest wygoda ładowania materiału źródłowego. Dlatego są używane tam, gdzie stosowane jest ciągłe podawanie prętów.

- Pionowo. Zaletą maszyn wielowrzecionowych tej odmiany są małe rozmiary. Umieszcza sprzęt wewnętrznyten typ nie zajmuje zbyt wiele.

Automatyczna tokarka wielowrzecionowa może być czasami używana w produkcji na małą skalę. Ale tylko wtedy, gdy jest wyposażony w CNC.

Tokarki wzdłużne

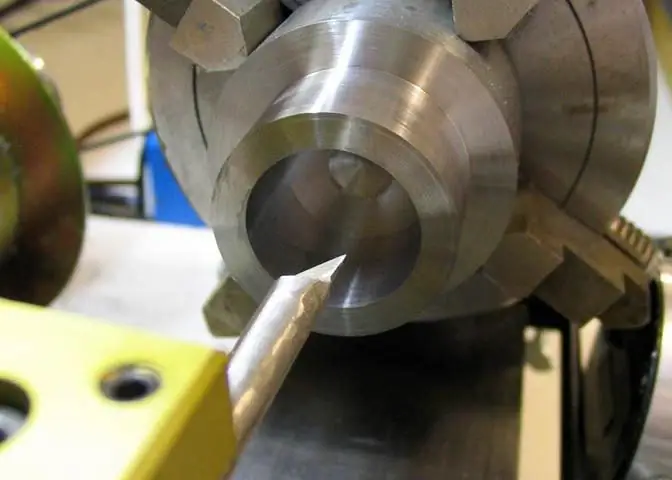

Urządzenia tego typu stają się ostatnio coraz bardziej popularne. Tokarki wzdłużne wykorzystywane są do produkcji w większości małych części o bardzo skomplikowanym kształcie. Charakterystyczną cechą ich konstrukcji jest obecność ruchomego wrzeciennika wrzeciona. Rodzaj zacisku w takich maszynach to tuleja zaciskowa. Przeciwwrzeciono w maszynach z przesuwną głowicą jest montowane na precyzyjnych prowadnicach liniowych.

Cechą maszyn tej odmiany są między innymi małe wymiary. Ich obszar pracy również nie jest zbyt rozległy. Maszyny tego typu zwykle pracują z bardzo dużą prędkością.

Automatyczna tokarka wzdłużna może być stosowana zarówno w masowej, jak i masowej produkcji części. Najczęściej sprzęt tego typu znajduje zastosowanie w przemyśle optycznym, elektrycznym i przyrządowym. Frezy w takich maszynach są montowane w zaciskach i poruszają się tylko w kierunku poziomym. W produkcji wykorzystywane są tokarki wzdłużne, zarówno jednowrzecionowe, jak i wielowrzecionowe.

Automat tokarski przesuwny jest przeznaczony do wykonywania operacji takich jak:

- kroki skrętu;

- rowkowanie i stożkowanie;

- nudnepłytkie otwory;

- obróbka kształtowanych powierzchni;

- wątki wewnętrzne i zewnętrzne;

- wiercenie otworów;

- radełkowanie powierzchni zewnętrznych;

- wpusty pod wkręty;

- wiercenie.

Powierzchnie na automatach tego typu mogą być obrabiane bardzo różnie: stożkowe, cylindryczne, schodkowe itp. W celu rozszerzenia możliwości tokarek wzdłużnych stosuje się wszelkiego rodzaju dodatkowe urządzenia. Na przykład użycie dźwigni zmiany biegów zmniejsza zużycie krzywek i butów popychacza.

Cechy konstrukcyjne tokarek wzdłużnych

Wrzeciennik takich maszyn jest mocowany na górnej płaszczyźnie łoża. Przed nim znajduje się specjalna płyta przeznaczona do instalowania dodatkowych urządzeń. Na jego górnej płaszczyźnie zamontowana jest suwmiarka pionowa, a z tyłu wahliwy ogranicznik. Wyposażenie takie jak tokarka wzdłużna sterowana jest systemem krzywek i wałków rozrządu zamocowanych w ramie.

Kluczowe korzyści

Zalety tokarek wzdłużnych to przede wszystkim:

- możliwość uzyskania powierzchni kształtowych i stożkowych przy użyciu frezów pryzmatycznych;

- gładka powierzchnia gotowego produktu;

- możliwość frezowania zarówno wzdłuż osi części jak i w poprzekjej;

- możliwość rzucania małymi cyframi, znakami i literami.

Obróbka części na automatach tokarskich tego typu może być wykonywana z maksymalną precyzją.

Zasada działania

W procesie obróbki materiał źródłowy na takich maszynach ma nie tylko ruch obrotowy, jak na konwencjonalnych, ale także translacyjny - wzdłuż osi. Same frezy w urządzeniach takich jak tokarki ślizgowe poruszają się tylko prostopadle do pręta. Powstające podczas obróbki siły promieniowe są przejmowane przez podtrzymkę. Eliminuje to wszelkiego rodzaju drgania i ugięcia, a tym samym zapewnia wysoką dokładność obróbki.

Cykl ruchu wrzeciennika i narzędzi w automatycznych tokarkach wzdłużnych jest ustawiany przez krzywki dostrojone specjalnie do tej konkretnej części. Te ostatnie są zamontowane na specjalnym wale, którego liczba obrotów może się zmieniać nawet przy stałej prędkości wrzeciona.

Konserwacja szwajcarskich maszyn

W eksploatacji ten typ maszyny jest prosty. Oczywiście wymagają one jednak pewnej opieki. Na przykład, aby układ chłodzenia działał płynnie, należy okresowo wymieniać olej. Zaleca się również comiesięczne płukanie kąpieli w płynie. Konstrukcja układu chłodzenia obejmuje również filtr, który należy czyścić z taką samą częstotliwością. Należy przestrzegać tych zaleceń. Naprawa tokarki jest kosztowna.

Maszyny CNC

Jak już wspomniano, maszyny przeznaczone do produkcji części metalowych mogą być dodatkowo wyposażone w CNC. Takie układy sterowania są zwykle stosowane w przypadku, gdy automat tokarski jest przeznaczony do produkcji części w produkcji masowej lub małoseryjnej. Oprogramowanie zastosowane w CNC umożliwia:

- zautomatyzuj proces przetwarzania;

- poprawa jakości obrabianych części;

- znacznie skrócić czas konfiguracji maszyny.

W systemie CNC używane są różne typy napędów i konwerterów. Są to silniki elektryczne zasilane prądem przemiennym lub stałym. Podczas korzystania z CNC w schemat kinematyczny maszyny wbudowane są specjalne czujniki. Narzędzie robocze w maszynach wyposażonych w CNC jest jak najtrwalsze, ponieważ pracują z bardzo dużą szybkością i wydajnością. Konstrukcja podstawowa takich maszyn musi być wyjątkowo sztywna.

CNC wielowrzecionowa tokarka wzdłużna

Właściwie samo oprogramowanie numeryczne to nic innego jak system komputerowy z zainstalowanym specjalnym oprogramowaniem, które steruje napędami maszyny. Zazwyczaj standardowe wyposażenie maszyn CNC jest następujące:

- wrzeciono;

- system chłodzenia;

- wrzeciono licznika;

- oświetlenie obszaru roboczego;

- czujnik wyrzutu maszyny;

- zmienna rękawa;

- specjalne urządzenie do odbioru gotowych produktów;

- narzędzia do toczenia zewnętrznego i wewnętrznego;

- narzędzia z napędem przednim i poprzecznym;

- sam system CNC.

Proste tokarki wielowrzecionowe do toczenia wzdłużnego bez CNC stosowane są głównie do masowej produkcji dużej ilości różnego rodzaju drobnych części, najczęściej długich i małych przekrojów, skomplikowanych kształtów. Te ostatnie służą zwykle jako elementy konstrukcyjne nowoczesnego sprzętu medycznego i laboratoryjnego, elektroniki, zegarków itp.

Zainstalowanie CNC na takich maszynach pozwala również na wytwarzanie dużej liczby produktów, ale nie takich samych, ale o różnych kształtach (czyli w małych partiach). Zwykłe automaty są najczęściej ustawiane do produkcji określonej części i tylko raz. Faktem jest, że mechaniczne „przeprogramowanie” tego typu sprzętu, jak już wspomniano, jest niezwykle złożoną i długą procedurą. Przestój produkcji podczas wymiany w znacznym stopniu wpływa na jej rentowność. Dlatego stosowanie konwencjonalnych maszyn do produkcji małych partii części o różnych kształtach jest uważane za niewłaściwe.

Instalacja CNC pomaga rozwiązać ten problem i połączyć zalety maszyny z możliwością poszerzenia asortymentu produkowanych wyrobów. Jeśli maszyna ma system sterowania numerycznego, możesz go przekonfigurowaćbardzo szybki. Na przykład wymiana wkładki tnącej odbywa się bezpośrednio na samej maszynie bez wyjmowania uchwytu. Aby zmienić prędkość obrotową narzędzi i kolejność ich pracy, wystarczy wprowadzić określone wartościw oknie programu na komputerze CNC.

Produkcja części na tokarkach CNC: cechy

Udział pracownika w obsłudze maszyn tego typu jest ograniczony do minimum. Wszystko, czego wymaga się od specjalisty, to monitorowanie sprawnego działania sprzętu. Oczywiście jakość produktów w tym przypadku zależy bezpośrednio od dokładności ustawienia maszyny. Dlatego programy NC muszą być jak najbardziej przemyślane.

Głównym zadaniem tych branż, które korzystają z urządzeń takich jak automaty tokarskie CNC do toczenia wzdłużnego, jest wytwarzanie części o precyzyjnie określonych parametrach i jednocześnie niskich kosztach. Pręty stosowane jako materiał wyjściowy na takich maszynach zwykle nie mają bardzo geometrycznego kształtu (nawet skalibrowanego). W takim przypadku wszystkie błędy i nieścisłości można łatwo przenieść na gotową część. Wszakże narzędzia pracy, oczywiście, nie mogą samowolnie zmienić swojego położenia ani prędkości obrotowej bez interwencji człowieka. Ta cecha cięcia na automatach nazywana jest „dziedzicznością” i jest głównym problemem programistów technicznych przedsiębiorstw. Zwykle rozwiązuje się to poprzez zmniejszenie prędkości trybów przetwarzania na całej długości cięcia. Co oczywiście prowadzi do wzrostu kosztów produktów ze względu na wzrost kosztów czasu.

Tymczasem możliwe jest pozbycie się „dziedziczności” przy minimalnych stratach za pomocą specjalnych nowoczesnych programów aplikacyjnych CNC opracowanych z uwzględnieniem dynamicznych charakterystyk systemu przetwarzania, które ją określają. Ich zastosowanie pozwala na ustawienie najdokładniejszego trybu cięcia przy ponad dwukrotnym skróceniu straty czasu.

Najlepsze marki

W ten sposób prawidłowa regulacja tokarki typu szwajcarskiego za pomocą programów CNC pozwala na uzyskanie jak najbardziej opłacalnej produkcji małych części. Ale oczywiście tylko wtedy, gdy sam sprzęt jest wysokiej jakości. Naprawa automatycznych tokarek wzdłużnych z CNC jest złożona, kosztowna i czasochłonna. Dlatego wybór takich maszyn to bardzo poważna i odpowiedzialna sprawa.

Kupując sprzęt, taki jak automat tokarski, przede wszystkim należy zwrócić uwagę na jego producenta. Na dobre recenzje zasługują na przykład wielowrzecionowe tokarki wzdłużne CNC następujących marek:

- Tornos z serii MultiSwiss.

- LA155F30.

- HJM SQC38.

Maszyny Tornos

Zaletami maszyn serii MultiSwiss są przede wszystkim wysoka wydajność i stosunkowo prosta konstrukcja. Wielowrzecionowa tokarka CNC Tornos jest dość łatwa i szybka w konfiguracji i rekonfiguracji. Aby pracować na takiej maszynie nie trzeba być specjalistą od maszyn wielowrzecionowych. Kontrolawyprodukowany w całości przez CNC. Charakterystykę techniczną maszyn tej linii przedstawiono w tabeli.

| Parametr | Znaczenie |

| Liczba nośników narzędzi | 7 sztuk |

| Maksymalna średnica pręta | 14mm |

| Maksymalna długość obrabianego przedmiotu | 40mm |

| Liczba wrzecion | 6 szt |

| Maksymalna prędkość wrzeciona | 8000 obr/min |

| Moc | 5,6 kW |

| Maksymalny moment obrotowy | 7,5 Nm |

| Liczba przeciwwrzecion | 1 szt |

| Maksymalna prędkość wrzeciona licznika | 8000 obr/min |

| Moc przeciwwrzeciona | 5 kW |

| System CNC | Fanuc |

| Waga maszyny | 7000 kg |

| Wymiary | 1440x5920x2120mm |

Modele LA155F30

Tokarki automatyczne trzywrzecionowe tej marki należą do klasy dokładności „B”. Główne zalety maszyn LA155F30 to niezawodność i długa żywotność. Nawet po długim czasiekorzystanie z tych maszyn pozwala na obróbkę części z maksymalną precyzją. Ponadto maszyny LA155F30 nie są zbyt drogie i łatwe w utrzymaniu.

Charakterystyka automatycznych tokarek tego producenta jest następująca:

- średnica obrabianego pręta min/max - 6/16 mm;

- maksymalna długość produktu - 160mm;

- prędkość wrzeciona głównego - 80-8000 obr./min;

- moc silnika elektrycznego - 5,5 kW;

- masa maszyny - 2270 kg;

- wymiary z załącznikami - 5600x900x1720 mm.

Maszyny HJM SQC38

Automatyczna tokarka wielowrzecionowa tej marki zapewnia również maksymalną precyzję obróbki części. To urządzenie jest przeznaczone do szybkiej obróbki części (toczenie wzdłużne i frezowanie). Poniżej znajdują się specyfikacje HJM SQC38.

| Parametr | Znaczenie |

| Liczba napędzanych narzędzi | 6 szt |

| Maksymalna średnica pręta | 38mm |

| Maksymalna długość produktu | 210mm |

| Prędkość narzędzia napędowego | 4000 obr/min |

| Prędkość wrzeciona | 8000 obr/min |

| Waga maszyny | 4500 kg |

| Wymiary | 2100x1450x1700 mm |

Wniosek

Dzięki temu nowoczesne tokarki wzdłużne CNC są bardzo wygodnym, wydajnym i, w większości przypadków, niezawodnym sprzętem. Najważniejszą rzeczą w jego działaniu jest wykorzystanie najbardziej przemyślanego oprogramowania. Zwiększy to opłacalność produkcji i wytworzy produkty wysokiej jakości o dokładnych wymiarach.

Zalecana:

Obróbka mechaniczna części metalowych

Produkcja części to pracochłonny proces, który obejmuje ogromną liczbę różnych rodzajów obróbki. Z reguły rozpoczyna się od przygotowania technologii marszruty i wykonania rysunku. Ta dokumentacja zawiera wszystkie niezbędne dane do produkcji części. Obróbka jest dość ważnym etapem, który obejmuje ogromną liczbę różnych operacji. Rozważmy je bardziej szczegółowo

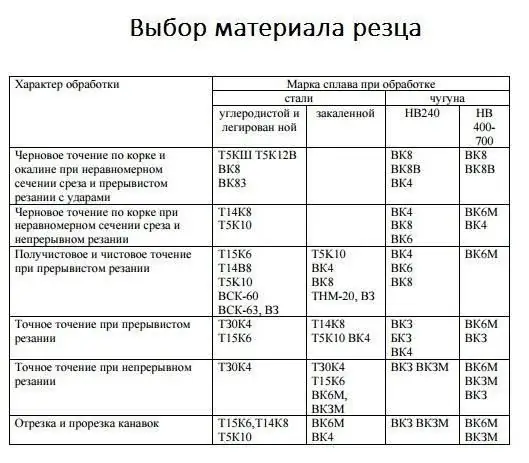

Prędkość skrawania do frezowania, toczenia i innych rodzajów obróbki mechanicznej części

Obliczanie warunków skrawania to najważniejszy krok w produkcji każdej części. Bardzo ważne jest, aby same obliczenia były racjonalne. Wynika to z faktu, że dla różnych operacji mechanicznych konieczne jest indywidualne dobranie prędkości skrawania, prędkości obrotowej wrzeciona, posuwu, a także głębokości skrawania. Tryb racjonalny to taki, w którym koszty produkcji będą minimalne, a jakość powstałego produktu możliwie najdokładniejsza

Stal 95x18: charakterystyka, recenzje, obróbka cieplna i produkcja noży

Z jakiej stali wykonane są wysokiej jakości noże? Jak prawidłowo ich przestrzegać? Jakie właściwości mają te produkty? Przeczytaj o tym (i nie tylko) w naszym artykule

Części do chromowania. Części chromowane w Moskwie. Części chromowane w Petersburgu

Chromowanie części jest okazją do nadania im nowego życia i uczynienia ich bardziej niezawodnymi i wysokiej jakości w działaniu

Warunki skrawania dla toczenia: opis, cechy do wyboru i technologia

W celu przekształcenia zwykłego półfabrykatu w odpowiednią część mechanizmu stosuje się toczenie, frezowanie, szlifowanie i inne maszyny. Jeśli frezowanie jest konieczne do produkcji bardziej skomplikowanych części, na przykład kół zębatych, wycinania wielowypustów, to toczenie służy do produkcji prostszych części i nadania im niezbędnego kształtu (stożek, walec, kula)