2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Obliczanie warunków skrawania to najważniejszy krok w produkcji każdej części. Bardzo ważne jest, aby był racjonalny. Wynika to z faktu, że dla różnych operacji mechanicznych konieczne jest indywidualne dobranie prędkości skrawania, prędkości obrotowej wrzeciona, posuwu, a także grubości usuwanej warstwy. Tryb racjonalny to taki, w którym koszty produkcji będą minimalne, a jakość powstałego produktu możliwie najdokładniejsza.

Podstawowe zasady obliczeń

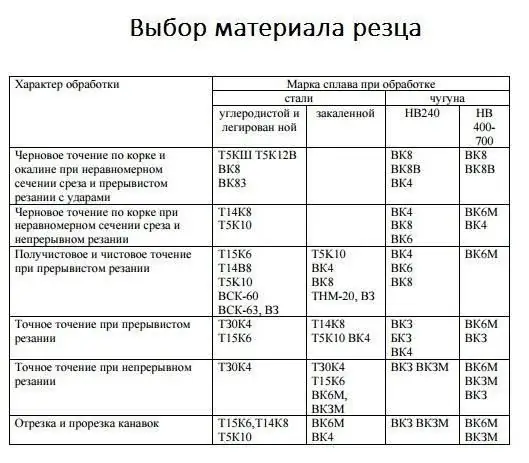

Aby wyprodukować część o wymaganych wymiarach i klasie dokładności, w pierwszej kolejności wykonywany jest jej rysunek oraz malowana jest technologia trasowania. Dodatkowo bardzo ważny jest dobór odpowiedniego detalu (kucie, tłoczenie, walcowanie) oraz niezbędnego materiału, z którego będzie wykonany produkt. Dosyć ważnym zadaniem jest również wybór narzędzia skrawającego. Do każdej operacjiwybrane jest niezbędne narzędzie (frez, frez, wiertło, pogłębiacz).

Ponadto dla każdego elementu zapisanego w technologii marszruty wykonywany jest osobny proces, nawet jeśli jest on zastosowany do tej samej powierzchni roboczej. Na przykład musisz wykonać otwór D \u003d 80 mm i wyciąć wewnętrzny gwint metryczny o skoku P \u003d 2 mm. Dla każdej z operacji należy osobno dobrać takie wartości jak głębokość skrawania, prędkość skrawania, ilość obrotów, a dodatkowo wybrać narzędzie skrawające.

Wymagana jakość powierzchni

Ważne jest również uwzględnienie rodzaju obróbki (wykańczająca, zgrubna i półwykańczająca), ponieważ dobór współczynników w obliczeniach zależy od tych parametrów. Z reguły podczas obróbki zgrubnej prędkość skrawania jest znacznie wyższa niż podczas wykańczania. Wyjaśnia się to w następujący sposób: im lepsza jakość obrabianej powierzchni, tym mniejsza powinna być jej prędkość. Co ciekawe, podczas toczenia stopów tytanu wartość chropowatości wzrasta przy dużych prędkościach, ponieważ w strefie obróbki występują silne fluktuacje, ale nie wpływa to w ogóle na parametry Ra i Rz.

Czynniki wpływające na prędkość skrawania podczas frezowania i innych operacji

Wybór obliczeń zależy od ogromnej liczby czynników. Wszystkie różnią się od siebie w zależności od rodzaju obróbki części. Na przykład przy rozwiercaniu otworów można wybrać posuw dwa razy większy niż przy wierceniu. Ponadto ta liczba po przetworzeniu bez czynników ograniczającychwybierz maksymalne dopuszczalne, zgodnie z wytrzymałością użytego narzędzia. Podczas strugania i wycinania rowków do głównego wzoru trybu skrawania dodawany jest współczynnik, który uwzględnia obciążenie udarowe - Kv.

Podczas gwintowania bardzo ważne jest, aby zwracać uwagę na wybór narzędzia tnącego, ponieważ przy użyciu frezu z bliskiej odległości wymagane jest ręczne wycofanie, co oznacza, że prędkość powinna być minimalna.

Prędkość skrawania podczas frezowania zależy od średnicy narzędzia roboczego (D) i szerokości powierzchni (B). Ponadto podczas obróbki powierzchni stalowych za pomocą frezów palcowych konieczne jest asymetryczne ustawienie przedmiotu obrabianego względem narzędzia skrawającego. Jeśli ta zasada zostanie zlekceważona, to jej trwałość może ulec znacznemu skróceniu.

Jest to bardzo ważny wskaźnik, który wpływa na obliczanie prędkości cięcia. Oznacza czas pracy narzędzia skrawającego do momentu jego stępienia. Trwałość narzędzia zwiększa się dzięki obróbce wielonarzędziowej.

Podstawowe formuły

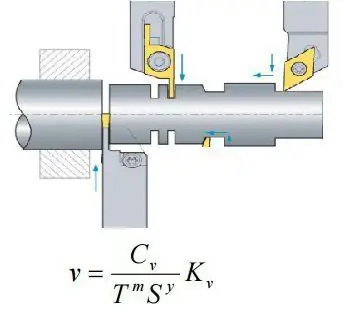

Prędkość skrawania w każdej operacji zależy przede wszystkim od wybranego narzędzia skrawającego, materiału obrabianego przedmiotu, głębokości i szybkości posuwu. Na jego formułę wpływa również sposób obróbki mechanicznej. Szybkość cięcia można określić zarówno metodą tabelaryczną, jak i obliczeniową. Tak więc podczas wytaczania, a także toczenia zewnętrznego, poprzecznego i wzdłużnego, skorzystaj z poniższego wzoru.

Czym to obliczenie różni się od pozostałych? Na toczenie kształtowe, rowkowanie i przecinanie, głębokość skrawania nie jest brana pod uwagę. Ale w niektórych przypadkach można również przyjąć taką wartość, jak szerokość szczeliny. Na przykład podczas obróbki wału jego średnica będzie brana pod uwagę jako szerokość, a podczas toczenia rowka jego głębokość. Ze względu na to, że dość trudno jest cofnąć frez podczas cięcia, posuw jest wybierany nie więcej niż 0,2 mm / obr, a prędkość cięcia wynosi 10-30 mm / min. Możesz również obliczyć przy użyciu innego wzoru.

Podczas wiercenia, pogłębiania, rozwiercania i rozwiercania bardzo ważne jest prawidłowe określenie prędkości skrawania i posuwu. Jeśli wartość jest zbyt wysoka, narzędzie tnące może się „przepalić” lub pęknąć. Do obliczeń wiercenia wykorzystaj poniższy wzór.

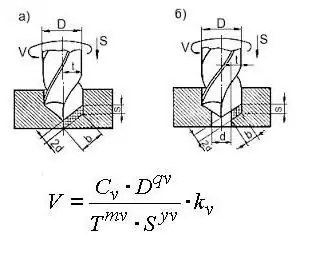

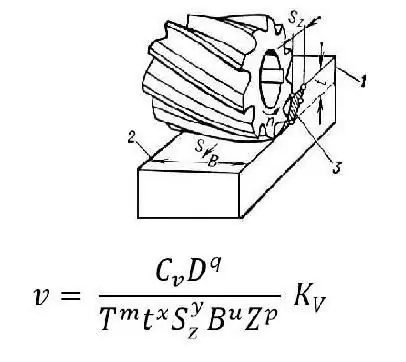

Prędkość skrawania we frezowaniu zależy od średnicy frezu, liczby zębów i szerokości obrabianej powierzchni. Wybrana głębokość zależy od sztywności i mocy maszyny, a także naddatków na stronę. Wartość trwałości narzędzia zależy od jego średnicy. Tak więc, jeśli D=40-50 mm, to T=120 min. A gdy D mieści się w zakresie 55-125 mm, wartość T wynosi 180 min. Prędkość skrawania do frezowania ma wzór pokazany na zdjęciu.

Symbole:

Cv to współczynnik zależny od właściwości mechanicznych obrabianej powierzchni.

T - trwałość narzędzia.

S - ilość paszy.

t to głębokość cięcia.

B- szerokość frezowania

z to liczba zębów tnących.

D - średnica otworu do obróbki (w niektórych przypadkach narzędzie skrawające, takie jak wiertło)

m, x, y - wykładniki (wybierane z tabel), które wyznaczane są dla określonych warunków skrawania i mają z reguły wartości m=0, 2; x=0,1; y=0, 4.

Kv - współczynnik korekcji. Jest to konieczne, ponieważ obliczenia są przeprowadzane przy użyciu współczynników zaczerpniętych z tabel. Jego zastosowanie pozwala uzyskać rzeczywistą wartość prędkości skrawania z uwzględnieniem pewnych wartościwspomnianych powyżej czynników.

Metoda tabelaryczna i programowa

Ponieważ wykonywanie obliczeń jest dość pracochłonnym procesem, w specjalistycznej literaturze i różnych zasobach internetowych znajdują się specjalne tabele, które już wskazują niezbędne parametry. Ponadto istnieją programy, które same wykonują obliczenia warunków skrawania. W tym celu wybierany jest wymagany rodzaj obróbki i wprowadzane są takie wskaźniki, jak materiał obrabianego przedmiotu i narzędzia skrawającego, wymagane wymiary, głębokość, kwalifikacje dokładności. Sam program oblicza prędkość skrawania podczas toczenia, posuwu i prędkości.

Zalecana:

Niska prędkość Internetu przez Wi-Fi: co robić? Jak zwiększyć prędkość internetu

W artykule wyjaśniono, dlaczego prędkość Internetu spada podczas korzystania z routera bezprzewodowego

Automat tokarski i jego cechy. Tokarka automatyczna wielowrzecionowa do toczenia wzdłużnego z CNC. Produkcja i obróbka części na automatach tokarskich

Automat tokarski to nowoczesny sprzęt wykorzystywany głównie w masowej produkcji części. Istnieje wiele odmian takich maszyn. Jednym z najpopularniejszych typów są tokarki wzdłużne

Tryb cięcia do frezowania. Rodzaje frezów, obliczanie prędkości skrawania

Jednym ze sposobów wykańczania materiałów jest frezowanie. Służy do obróbki detali metalowych i niemetalowych. Przepływ pracy jest kontrolowany przez dane cięcia

Części do chromowania. Części chromowane w Moskwie. Części chromowane w Petersburgu

Chromowanie części jest okazją do nadania im nowego życia i uczynienia ich bardziej niezawodnymi i wysokiej jakości w działaniu

Warunki skrawania dla toczenia: opis, cechy do wyboru i technologia

W celu przekształcenia zwykłego półfabrykatu w odpowiednią część mechanizmu stosuje się toczenie, frezowanie, szlifowanie i inne maszyny. Jeśli frezowanie jest konieczne do produkcji bardziej skomplikowanych części, na przykład kół zębatych, wycinania wielowypustów, to toczenie służy do produkcji prostszych części i nadania im niezbędnego kształtu (stożek, walec, kula)