2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:20

Spawanie na gorąco jest jednym z najczęstszych procesów montażowych stosowanych w budownictwie i przemyśle. Znajduje zastosowanie zarówno w operacjach high-tech do montażu sprzętu, jak i w najprostszych typowych pracach przy łączeniu konstrukcji nośnych. W każdym przypadku stosowana jest własna technika spawania, optymalnie dostosowana do parametrów eksploatacyjnych, warunków pracy i wymagań dotyczących wyniku.

Co to jest spawanie?

W klasycznym ujęciu spawanie jest technologią tworzenia trwałych połączeń poprzez tworzenie międzyatomowych wiązań strukturalnych na tle ekspozycji termicznej. Innymi słowy, pod wpływem wysokiej temperatury zapewnione jest odkształcenie plastyczne obrabianych przedmiotów, a następnie wymiana cząstek między nimi, co po ostygnięciu materiałów prowadzi do powstania złącza. Sama technika spawania zapewnia jedynie niezbędne warunki do wprowadzania metali dowymagany stan. W normalnych warunkach temperaturowych metal jest strukturą stałych cząstek krystalicznych, ale po osiągnięciu określonego wskaźnika nagrzewania materiał mięknie. Jednocześnie należy podkreślić, że wpływ temperatury przynosi nie tylko pozytywne efekty z punktu widzenia możliwości montażowych. Występuje również utlenianie metali, powstawanie pęknięć w nieodpowiednich miejscach na skutek naprężeń wewnętrznych, ogólnego wypaczenia i deformacji. Wykluczenie i zminimalizowanie takich zjawisk możliwe jest tylko poprzez właściwy dobór sprzętu i organizację procesu zgrzewania.

Spoiny i połączenia

Aby zrozumieć cele odkształcania plastycznego metalu, konieczne jest określenie, dla jakich zadań konstrukcyjnych wykonywana jest operacja spawania. W większości przypadków konieczne jest uzyskanie połączenia dwóch przedmiotów lub konstrukcji z częściami. Konfiguracje połączeń są różne - kątowe, doczołowe, trójnikowe itp. Z punktu widzenia kształtowania krawędzi technika zgrzewania szwów pozwala na tworzenie połączeń bez skosów, z kołnierzami, a także z skosami o różnych kształtach. Jeden z najtrudniejszych skosów jest uważany za kształt litery X, w którym łączy się dwie proste lub zakrzywione krawędzie. Chociaż jednym z głównych wymagań dla złącza spawanego jest szczelność, w niektórych przypadkach istnieją dość jasne zadania dotyczące tworzenia otworów w złączu. Na przykład, łącząc elementy przez zakładkę i bez ukosowania krawędzi, można utworzyć wydłużony otwór, który jest później używany do innych zadań konstrukcyjnych.

Odmiany procesu spawania

Samo podejście do technicznej organizacji spawania może różnić się zarówno parametrami środowiska pracy, jak i mechaniką oddziaływania na materiał docelowy. Najpopularniejsze technologie spawania to:

- Spawanie łukowe. Między powierzchnią konstrukcji lub części, która ma być spawana, powstaje łuk elektryczny, którego efekt cieplny prowadzi do stopienia materiału. Ta metoda może być ręczna, zmechanizowana lub automatyczna. Na przykład technika automatycznego spawania łukowego polega na podaniu drutu elektrodowego za pomocą specjalnego sprzętu, uwalniając ręce operatora.

- Spawanie gazowe. Jeżeli w poprzednim przypadku źródłem ciepła jest energia elektryczna, to do spawania gazowego wykorzystuje się płomień tlenowo-paliwowy o temperaturze 3200 °C. Jednocześnie nie należy mylić metod kombinowanych z tą metodą, w której stosuje się również mieszanki gazowe, ale nie jako źródło wysokiej temperatury, ale do odizolowania jeziorka spawalniczego.

- Spawanie elektrożużlowe. Wpływ na materiał zapewnia prąd elektryczny, a roztopiony żużel pełni rolę przewodnika i modyfikatora energii.

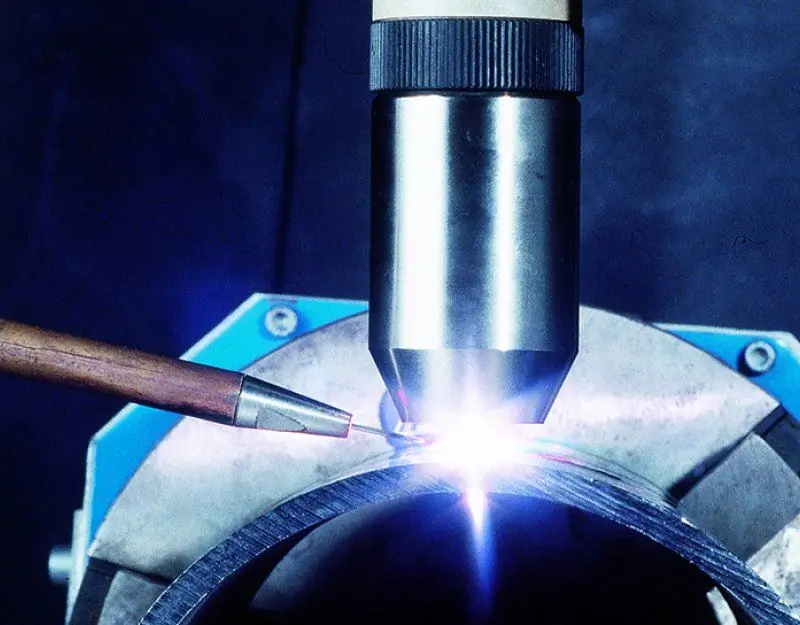

- Spawanie plazmowe. Metoda spawania wysokotemperaturowego wykorzystująca łuk plazmowy o energii cieplnej do 10 000 °C.

- Spawanie laserowe. Metoda opiera się na wykorzystaniu energii fotoelektronicznej. Topienie części następuje pod zwiększonym wpływem wiązki światła emitowanej przez laser.

Spawarki

Do wykonywania operacji spawalniczych zwykle stosuje się kilka środków technicznych, w tym falownik, prostownik i transformator. W każdym przypadku głównym zadaniem głównego aparatu spawalniczego jest dostarczenie prądu stałego. Wysokiej jakości sprzęt zaopatruje obszar roboczy w płynny i stabilny łuk elektryczny. Oczywiście dotyczy to technologii spawania elektrycznego. Technika spawania w mediach gazowych realizowana jest za pomocą palników i przekładni, które regulują dopływ mieszanki gazowej z butli. Również w przypadku spawania plazmowego stosuje się specjalne palniki plazmowe, które mogą pracować z detalami o grubości do 30 mm. Ponadto należy podkreślić, że sprzęt gazowy i plazmowy koncentruje się głównie nie na tradycyjnych zadaniach łączenia części metalowych, ale na cięciu materiału pod wpływem ciepła.

Technika szycia

Pomimo ogromnej roli sprzętu, wiele w pracach spawalniczych zależy od umiejętności i zdolności operatora, który kontroluje cały proces. Zadaniem użytkownika urządzenia jest kontrola elektrody oraz dopływu materiałów eksploatacyjnych znajdujących się w jeziorku spawalniczym, w którym powstaje szew. Kluczowym czynnikiem jest pozycja operatora i kierunek szwu. Eksperci zalecają wykonywanie prac w miarę możliwości w dolnym położeniu, dbając o to, aby spoina była spawana ściegiem z poszerzeniem. Pożądane jest osiągnięcie głębokiej penetracji, co sprawi, że struktura spoiny będzie bardziej jednolita i trwała. W inżynieriispawanie ręczne, szczególnie ważny jest etap czyszczenia szwu z żużla i smug. Jeśli takich wad nie udało się wyeliminować podczas głównej części pracy, konieczne będzie wykonanie drugiej warstwy nawierzchni. Zwykle pierwsza warstwa główna osiąga grubość 3-4 mm, a kolejne do 5 mm.

Cechy spawania łukiem krytym i gazowym

Aby nie trzeba było dostosowywać techniki spawania w procesie pracy, zaleca się wstępne obliczenie niuansów technologicznych, które mogą poprawić jakość wyniku. Spawanie łukiem krytym i gazem wyróżnia się skupieniem na ochronie szwu przed negatywnym wpływem środowiska zewnętrznego i stopu. Np. przy wykonywaniu techniki spawania gazowego z doprowadzeniem mieszanek argonowych zmniejsza się negatywny wpływ tlenu, który pogarsza jakość struktury spoiny. Jeśli chodzi o topnik, jego włączenie po pierwsze minimalizuje rozpryskiwanie się stopionego materiału, a po drugie modyfikuje skład spoiny poprzez dodanie specjalnych dodatków, które aktywują się w wysokich temperaturach.

Parametry organizacji produkcji spawalniczej

W produkcyjnym trybie organizacji prac spawalniczych, kilka czynników aktywności zawodowej jest branych pod uwagę jednocześnie, w tym:

- Stosunek złożoności operacji i normy czasu jej wykonania.

- Ilość pracy to wskaźnik wydajności, jaki pracownik lub zespół wykonuje w ciągu 1 godziny. Na przykład w technice ręcznego spawania łukowego można brać pod uwagę metry ukończonego szwu lub liczbę zmontowanych części.

- Jednostkausługa. W tym przypadku mamy na myśli stanowisko pracy, urządzenie lub stanowisko do spawania, w ramach którego organizowane są również działania jednego pracownika lub zespołu.

Bezpieczeństwo w organizacji i produkcji spawania

Proces spawania wiąże się z wieloma zagrożeniami i zagrożeniami dla zdrowia ludzkiego. Standardy bezpieczeństwa spawania skupiają się na kilku zagrożeniach jednocześnie:

- Promieniowanie spawalnicze. Promieniowanie podczerwone z jasną poświatą negatywnie wpływa na oczy spawacza, dlatego w jego sprzęcie obecność maski ze specjalnymi okularami zaciemniającymi i filtrami jest obowiązkowa.

- Efekt termomechaniczny. Zwłaszcza przy pracy metodą łukową rozpryski stopionego materiału są niebezpieczne. W rzeczywistości jest to ciekły gorący metal, który w kontakcie ze skórą może spowodować poważne oparzenia. W celu ochrony przed iskrami i gorącym metalem stosuje się specjalną odzież termoochronną.

- Zagrożenie pożarem. Wysokie temperatury i rozpryski gorącego materiału zwiększają zagrożenie pożarowe. Warto o tym pomyśleć już na etapie organizowania procesu usuwania łatwopalnych przedmiotów z obszaru pracy.

- Ochrona dróg oddechowych. Czynnikiem niebezpiecznego efektu są również toksyczne gazy i uwalnianie się innych niebezpiecznych substancji podczas termicznego niszczenia konstrukcji metalowej. W takim przypadku nie wystarczy używać masek i respiratorów. Aktywny system jest warunkiem koniecznym dla długich procesów pracywentylacja w pomieszczeniach zamkniętych i regularne 5-10 minutowe przerwy w pracy.

Błędy spawalnicze

Ze względu na złożoność procesu spawania założenie błędów technologicznych nie jest czymś wyjątkowym. Najczęstsze z nich to:

- Przerwanie łuku. Elektryczne oddziaływanie termiczne nie zostało zakończone do końca planowanego szwu, co może skutkować pękniętym zagłębieniem na krawędzi linii łączącej.

- Słabo wzmocniony szew z przerzedzeniem metalu na granicy złącza (cięcie). Częste zjawisko w technikach spawania wysokonapięciowego. W idealnym przypadku cięcia nie powinny mieć głębokości większej niż 1 mm, w przeciwnym razie wymagane będzie dodatkowe spawanie.

- Punktowy brak bezpośredniego połączenia w strukturze szwu między obrabianymi przedmiotami. Innymi słowy, pozostały brak penetracji, który występuje z powodu niedokładnego kierunku elektrody podczas formowania łuku, bez uwzględnienia głębokości efektu cieplnego.

Wniosek

Przy całej złożoności technologicznej spawania metody ich realizacji stają się bardziej dostępne dla zwykłego domowego mistrza. Wynika to w dużej mierze z faktu, że techniki spawania stają się coraz bardziej ergonomiczne i bezpieczniejsze. Na przykład nowoczesne falowniki umożliwiają wygodne sterowanie głównymi parametrami pracy procesu, biorąc pod uwagę charakterystykę metalu i warunki środowiskowe. Użytkownik musi jedynie odpowiednio zorganizować obszar roboczy i właściwie kontrolować łuk elektryczny podczas formowania szwu.

Zalecana:

Strategie Portera: podstawowe strategie, podstawowe zasady, cechy

Michael Porter jest uznanym ekonomistą, konsultantem, badaczem, nauczycielem, wykładowcą i autorem wielu książek. którzy opracowali własne strategie konkurencji. Uwzględniają wielkość rynku i cechy przewag konkurencyjnych. Strategie te są szczegółowo opisane w artykule

Ocena atrakcyjności inwestycyjnej przedsiębiorstwa: podstawowe pojęcia, metody, zasady, sposoby doskonalenia

Inwestycje produkcyjne są podstawą każdego przedsiębiorstwa. Duże inwestycje kapitałowe pozwolą na stworzenie lub unowocześnienie istniejącego zaplecza materiałowo-technicznego, wymianę wyeksploatowanych fizycznie lub moralnie środków trwałych, zwiększenie skali działalności, opanowanie nowych rodzajów produktów, rozszerzenie rynków zbytu itp

Zasady negocjacji: podstawowe zasady, techniki, techniki

W tym artykule omówimy etykę komunikacji biznesowej i zasady negocjacji. Omówione zostaną główne etapy negocjacji, rodzaje zachowań ludzi oraz niektóre zasady interakcji z nimi. Przedstawione zostaną również zasady negocjowania technicznych środków komunikacji

Jak połączyć kartę z portfelem qiwi: instrukcje i możliwe błędy

Wiele osób zna system płatności Qiwi. Umożliwia łatwe dokonywanie różnych płatności elektronicznych. Korzystając z systemu Qiwi możesz doładować saldo telefonu komórkowego, spłacać pożyczki, płacić mandaty, media itp. Dostępne są w nim również przelewy pieniężne. Dla maksymalnej wygody zaleca się połączenie karty z portfelem elektronicznym Qiwi. Jak to zrobić?

Topnik do spawania: przeznaczenie, rodzaje spawania, skład topnika, zasady użytkowania, wymagania GOST, zalety i wady stosowania

Jakość spoiny zależy nie tylko od zdolności mistrza do prawidłowego zorganizowania łuku, ale także od specjalnej ochrony obszaru roboczego przed wpływami zewnętrznymi. Głównym wrogiem na drodze do stworzenia mocnego i trwałego połączenia metalu jest naturalne środowisko powietrza. Spoina jest izolowana od tlenu za pomocą topnika do spawania, ale to nie tylko jego zadanie