2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Rafinerie ropy naftowej otrzymują jako surowiec produkty ze złóż szybowych. Zasadniczo są to zasoby ropy naftowej i gazu, które są wydobywane w postaci emulsji z zanieczyszczeniami i solami mineralnymi. Bez obróbki wstępnej takie mieszaniny mogą uszkodzić sprzęt procesowy nawet na wczesnych etapach przetwarzania surowca, dlatego stosuje się metody odwadniania i odsalania oleju, które pod względem efektów można porównać z filtracją.

Ogólne zasady technologii odwadniania i odsalania

Mieszanka oleju i towarzyszących mu zanieczyszczeń z reguły tworzy się z kilku rodzajów cieczy, które mogą zawierać cząstki stałe. W najprostszych emulsjach składnik wodny miesza się z ropą naftową cienkimi kroplami wzdłuż struktury molekularnej. Należy zauważyć, że procesy odwadniania i odsalania oleju mogą być związane nie tylko z naturalnym zanieczyszczeniem i rozrzedzeniem celuprodukt w studni i podczas produkcji. Technologia eksploatacji odwiertów drogą powietrzną przewiduje celowe rozcieńczanie zasobu w celu wydobycia go na powierzchnię pod ciśnieniem odwiertu. Powietrze lub gazy węglowodorowe mogą działać jako aktywne media podnoszące, dlatego dalsza rafinacja ropy naftowej jest obowiązkowym środkiem technologicznym przygotowania zasobów. Inną rzeczą jest to, że niska zawartość tlenu w technice transportu powietrznego ułatwia proces separacji surowców.

Najczęstsze zastosowanie technologii rafinacji ropy naftowej obejmuje oddzielanie soli i wody na poziomie molekularnym. W szczególności najprostsze technologie odsalania oleju obejmują efekt pola elektrostatycznego wytworzonego przez elektrody zasilane transformatorem o napięciu 12-25 kV. Pole elektrostatyczne powoduje, że cząsteczki wody poruszają się, zderzają i sklejają. W miarę nagromadzenia objętości cieczy możliwe staje się jej osadzenie z późniejszym oddzieleniem od fazy olejowej. Jest to jedna z ogólnych zasad działania metod odwadniania i odsalania, ale szeroko stosowane są również technologie polegające na dodawaniu różnych składników aktywnych, które przyspieszają i optymalizują procesy separacji.

Ropa naftowa i jej właściwości

Ropa naftowa zawiera również naturalne emulgatory ze zdyspergowanymi zanieczyszczeniami i zmineralizowanymi chlorkami. W niektórych przypadkach, w zależności od technologii zagospodarowania odwiertu, można również konserwować składniki gazowe - lotne inieorganiczny. Wszystkie te składniki są aktywne i można je uznać za obowiązkowe do konserwacji lub niepożądane - o ich statusie decydują wymagania dla produktu końcowego, a na etapach przetwarzania określa listę dopuszczalnych metod odwadniania i odsalania oleju, co również będzie miało wpływ na dobór urządzeń dla rafinerii ropy naftowej. Oznacza to, że nawet niektóre użyteczne komponenty mogą zaszkodzić jednostkom technologicznym, dlatego na pewnych etapach przetwarzania są one również wykluczane, a następnie ponownie wprowadzane.

Proces odwadniania jest uważany za jeden z podstawowych. Realizuje się to poprzez niszczenie ośrodka wodno-olejowego z dodatkiem demulgatorów, które podczas adsorpcji na granicy rozdziału faz oddzielają krople cieczy w oleju. Jako składnik aktywny należy zastosować kompozycję, która sama w sobie będzie łatwo oddzielona od produktu docelowego. Na przykład demulgatory stosowane do odwadniania i odsalania oleju nie wpływają na właściwości oczyszczanego surowca i nie reagują z wodą. Są to zsyntetyzowane związki, które są również obojętne dla sprzętu i przyjazne dla środowiska. Demulgatory z grupy rozpuszczalnych w oleju łatwo mieszają się z emulsjami zawierającymi olej, a jednocześnie są słabo wypłukiwane wodą. Istnieją również organiczne demulgatory nieelektrolitowe, których właściwości obejmują funkcję rozpuszczania w stosunku do emulgatorów olejowych. W wyniku działania chemicznego zmniejsza się również lepkość surowca.

Uzasadnienie potrzeby odsalania oleju

Użyteczność zmniejszenia stężenia soli w ropie naftowej wykracza daleko poza szkody, jakie procesy korozji powodują w sprzęcie. Należy wziąć pod uwagę, że produkty naftowe o określonych zestawach właściwości fizykochemicznych określonych ścisłymi przepisami są wykorzystywane w procesach produkcyjnych oraz w zaopatrzeniu infrastruktury transportowej. Dlatego odsalanie oleju jest w zasadzie postępowaniem całkowicie racjonalnym - inna sprawa, że do wykonania tego zadania można zastosować różne technologie, nie mówiąc już o różnicach w stopniu obniżenia stężenia. Na przykład na obszarach, na których planowana jest ochrona wód, można wprowadzić dwuetapowy proces odsalania.

Jakie są różnice w podejściu do zarządzania solą? To zależy od podstawowej techniki. Tak więc w metodach elektrycznych znaczenie będą miały aktualne parametry, a w ramach obróbki chemicznej w celu odwodnienia i odsalania oleju stosuje się szeroką gamę substancji aktywnych, które początkowo w różny sposób wpływają na zawartość niektórych pierwiastków. W większości są to te same chemikalia z ogólnej grupy demulgatorów, które są wprowadzane do emulsji w określonych warunkach. Na przykład, aby zapewnić gęste wymieszanie substancji z oleistymi surowcami, należy ją skierować w górę strumienia w standardowej odległości od spłuczki lub strefy separacji.

Podgrzewanie ropy naftowej

Jednym z działań przygotowawczych, którego celem jest stworzenie odpowiedniego reżimu temperaturowego dla efektywnej realizacji procesu odsalania. Po co to jest? Ogrzewanie ma dwa podstawowe zadania:

- W warunkach wysokiej temperatury cząsteczki wody poruszają się z większą prędkością, co sprawia, że proces łączenia cząsteczek w jedną strukturę jest bardziej aktywny. W związku z tym nasila się proces odsalania oleju, z którego usuwane są duże związki wody.

- Zmniejszenie lepkości jest również konsekwencją regulacji temperatury. Lepkość jako taka wskazuje na zdolność płynu do opierania się przepływowi. Jeśli ten wskaźnik zmniejszy się, wtedy obce elementy są łatwiej usuwane, ponieważ przeciwdziała im mniejsza siła przeszkody.

Ale jaki rodzaj reżimu temperaturowego będzie optymalny dla emulsji olejowej pod względem pozytywnego wpływu na dalsze procesy separacji? Konkretny wskaźnik ustalany jest z uwzględnieniem cech konkretnej próby. Na przykład w przypadku lekkich emulsji o niskiej lepkości stosuje się umiarkowane średnie temperatury, aby zapobiec wrzeniu fazy olejowej, a w przypadku ciężkich mieszanin węglowodorów sensowne jest zwiększenie wskaźnika efektu termicznego. W większości przypadków za optymalny tryb odsalania przyjmuje się temperaturę grzania od 100 do 120 °C. Tryb do 140 °C jest uważany za podwyższony.

Olewanie chemiczne

Przetwarzanie lub niszczenie struktury emulsji w ten sposób również wymaga specjalnego przeszkolenia. W szczególności chemiczne metody odwadniania i odsalania oleju są przeprowadzane w następujących warunkach fizycznych:

- Zaaby zapewnić kontakt między składnikiem olejowym a substancją czynną, warstwa międzyfazowa musi zostać wcześniej zniszczona. Umożliwi to dodanie do emulsji deemulgatora niezbędnego do dalszego procesu.

- Wystarczająca liczba zderzeń rozproszonych cząstek wody musi być zapewniona przez określony czas. Innymi słowy, poprzez mieszanie lub obracanie zawartości emulsji sztucznie zwiększa się aktywność zdestabilizowanych cząstek wody.

- Został zachowany czas osadzania, podczas którego duże cząsteczki wody utworzą osad na tle koagulacji.

Od tego momentu można rozpocząć przygotowywanie emulsji do procesu odsalania oleju poprzez podgrzewanie. Wszystkie pozytywne właściwości podwyższania temperatury fazy olejowej działają przy zastosowaniu metody separacji chemicznej, ale ważne jest uwzględnienie ograniczeń, ponieważ nadmierny wzrost temperatury może prowadzić do negatywnych konsekwencji. W niektórych instalacjach separacyjnych przy nieprawidłowym oszacowaniu temperatury olej odparowuje na tle spadku gęstości substancji i utraty objętości. Aby zapobiec takim skutkom, wiele przedsiębiorstw stosuje jako siatkę bezpieczeństwa niższe temperatury ogrzewania. Aby zrekompensować brak energii cieplnej, stosuje się większą objętość demulgatora i urządzenia o większej mocy.

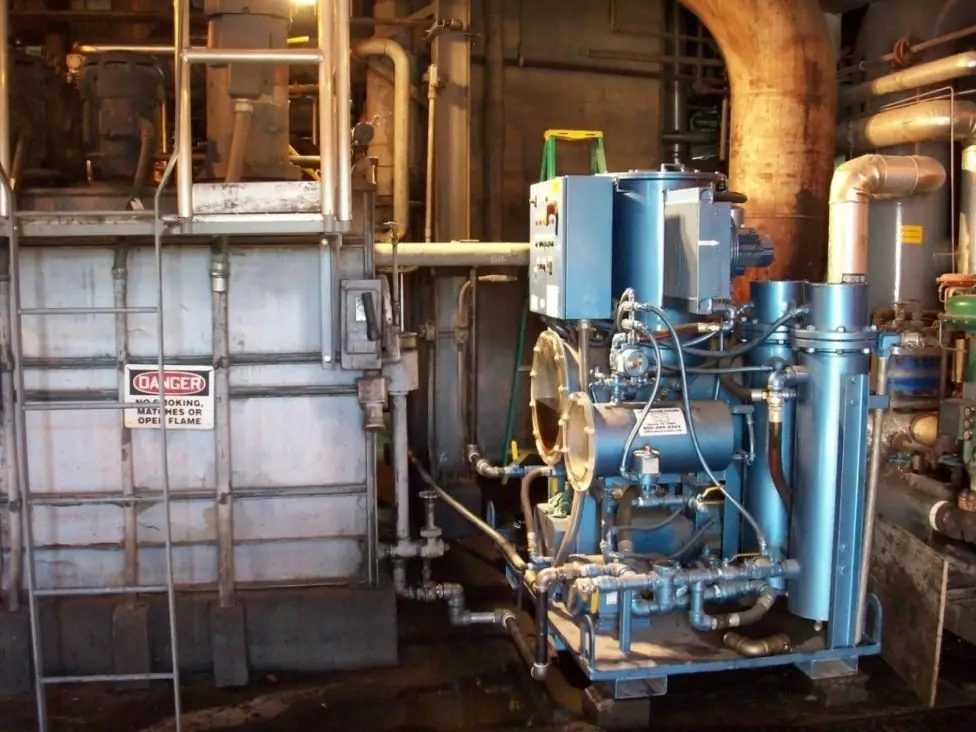

Odwadniacze elektryczne do odsalania oleju

W najprostszych schematach realizacji elektromechanicznych procesów oddzielania soli i wody z produktu naftowego stosuje się odwadniacze elektryczne. Jest wielofunkcyjnysprzęt, który wykonuje kilka etapowych zadań, w tym ogrzewanie, uderzenie elektryczne, separację i studzienkę. Odwadniacze elektryczne poziome do odwadniania i odsalania oleju bazują na zbiorniku, w którym odbywają się jedno- lub dwustopniowe procesy separacji. Modele z funkcją grzania (termoseparatory) zawierają również zbiornik w centrum projektu, ale uzupełniony o sekcję grzania wlotu.

Odwadniacze elektromechaniczne są zaprojektowane z wykorzystaniem jednostek koalescencyjnych, kratek elektrostatycznych i tych samych urządzeń grzewczych. Cechą charakterystyczną tej modyfikacji jest wdrożenie urządzeń koalescencyjnych przeznaczonych do pracy z fazami w formacie ciecz/ciecz. Ten typ odwadniacza elektrycznego do odsalania oleju stosowany jest do konserwacji problematycznych emulsji.

W ogólnej technologii stosowania odwadniaczy elektromechanicznych ostatnim etapem jest procedura strącania. W jego ramach obsługiwany jest wydzielony przepływ oleju, podczas którego ruchu zapewnione jest wydzielanie gazu i normalizacja wskaźników temperatury.

Zasada działania suszarki elektrycznej

Kiedy składnik ropy naftowej wejdzie w pole elektryczne, cząsteczki wody z ładunkiem ujemnym zaczynają się poruszać, przyjmując kropelkę w kształcie gruszki, skierowaną w stronę elektrody dodatniej. W drodze do tego ostatniego krople zderzają się i tworzą dużą frakcję, gotową do dalszego wytrącania i separacji. Trudność polega na tym, że jeden cykl przetwarzania emulsjinie wystarczy oddzielić wody i soli. Chociaż sole naturalnie rozpuszczają się w środowisku wodnym, nie można ich całkowicie wyeliminować w wysokich stężeniach. W celu efektywniejszego czyszczenia do mieszanki można dodatkowo dodać świeżą wodę, która po kilku cyklach działania elektrycznego wypłucze część solną. Oprócz obróbki elektrycznej jednostka odsalania oleju wraz z odwadniaczem wykonuje sedymentację (funkcję osadzania). W tym celu stosuje się opcjonalne wyposażenie, które może mieć różne kształty, wymiary i pomocnicze narzędzia kontroli procesu.

Chociaż odwadniacze elektryczne to skomplikowane technologicznie i drogie urządzenia, coraz częściej korzystają z nich nie tylko duże, ale i małe rafinerie. Zapotrzebowanie to tłumaczy się następującymi zaletami jednostek:

- Oszczędności. Jak pokazuje praktyka, zarówno pod względem kosztów materiałów eksploatacyjnych, jak i zużycia energii, odwadniacze elektryczne są najbardziej opłacalnym rozwiązaniem do separacji oleju w swojej klasie.

- Ergonomia. Jest to sprzęt stosunkowo nowy, dlatego jego konstrukcja została opracowana już w pierwszych generacjach z naciskiem na nowoczesne formy sterowania z automatyką i elektronicznymi centralami dyspozytorskimi.

- Jakość przetwarzania. Przemyślany system konstrukcyjny, w połączeniu z szeroką gamą katalizatorów chemicznych, zapewnia praktycznie laboratoryjną jakość obróbki oleju dla różnych procesów technologicznych w krytycznych gałęziach przemysłu.

- Wysoki stopień niezawodności technologii. WKompozycja przewiduje urządzenia ochronne z automatyką, które zgodnie z wbudowanymi algorytmami kontrolują operacje technologiczne z niewielkim ryzykiem błędu. Jednocześnie funkcje personelu są zredukowane do minimum, a w wersjach high-tech zastępowane są inteligentnymi systemami sterowania.

Złożona separacja emulsji olejowych

Jeżeli odwadniacze elektryczne są używane specjalnie do zadań oddzielania czystego oleju od wody i soli, to separatory przemysłowe w kompleksie realizują funkcję rozdzielania emulsji na składniki. Na przykład podczas badania odwiertu konieczne jest uzyskanie ogólnej analizy twardej warstwy w otworze dennym z pobranej próbki. W tych czynnościach odsalanie oleju można traktować jako zadanie pośrednie wraz z oznaczeniem stężenia żelaza lub magnezu, ale nie zmniejsza to użyteczności separatora. Faktem jest, że w praktyce same rafinerie ropy naftowej są zainteresowane nie tyle punktowym wycofaniem soli z docelowego produktu, ile jej kompleksowym przygotowaniem do dalszego wykorzystania. W tym sensie wykluczenie zanieczyszczeń stałych wraz z odwodnieniem i odsalaniem jest mile widziane.

Wysokowydajne separatory współpracują również z wlotem szlamu i szlamu gazowego. Takie instalacje są wykorzystywane do odsalania wody w zakładach uzdatniania oleju dla przedsiębiorstw konsumenckich o końcowym cyklu produkcyjnym. Oznacza to, że produkt powinien być komercyjnie czystym olejem, którego właściwości pozwalają na wykorzystanie go jako paliwa lub innych materiałów. Na przykład separator przygotowuje olejemulsja o właściwościach pozwalających na produkcję bitumu, smarów, kauczuku syntetycznego itp. Tak wysoką jakość oleju uzyskujemy przechodząc przez kilka etapów przetwarzania m.in. konfiguracje.

Technologia głębokiego odsalania

Niewystarczające odsalanie emulsji olejowej wpływa również na stan wyposażenia technologicznego i jakość produktu końcowego. Dlatego dla wymagających producentów zakłady przetwórcze wytwarzają produkty, które przeszły głęboką separację. W takim przypadku sprzęt do odsalania oleju zmniejsza ilość soli do 3-5 mg/l. Jak osiąga się taki wynik? Można stosować różne technologie, ale łączona metoda elektrotermochemiczna jest uważana za optymalną.

Możliwe jest osiągnięcie wysokich współczynników głębokiej separacji przy kompleksowym czyszczeniu z połączeniem różnych metod usuwania soli w środowisku wodnym. W takim przypadku należy zapewnić intensywne osadzanie się w płynie myjącym silnym prądem elektrycznym. Jeśli chodzi o metodę chemiczną, to również łączy się w postaci dodawania aktywnych demulgatorów.

Inny sposób na zapewnienie głębokiego odsalania jest hydromechaniczny. W takim przypadku wpływy chemiczne i elektryczne nie są stosowane. Nacisk kładziony jest na funkcję grawitacyjną, która przyczynia się do naturalnego złuszczania środowiska wodnego z oleju. Jednostka odsalania w tym schemacie to cylindryczny osadnik o pojemności 100 - 150 m3. Przewiduje strefy separacji frakcji, w których płyny płyną pod ciśnieniem do 1,5 MPa. Utrzymywany jest również reżim temperaturowy od 120 do 140 °C, co przyczynia się do procesów separacji mediów.

Technologia AC-Direct Field Impact

Ta metoda jest również nazywana polem DC/AC. Oznacza to, że jest całkowicie oparty na działaniu elektrycznym zapewnianym przez prostownik w transformatorze. W warunkach prądu stałego sieć elektrostatyczna nabiera polaryzacji (ujemnej lub dodatniej), co przyczynia się do ruchu cząsteczek wody w kierunku elektrody. W wyniku wzajemnego przyciągania cząsteczek do siebie powstaje warstwa wody, która jest wyświetlana według najdogodniejszego schematu.

Złożoność wykorzystania instalacji elektrycznej do odwadniania i odsalania oleju polega na tym, że proces koalescencji środowiska wodnego wiąże się z ryzykiem zwarcia. Wynika to z faktu, że elektrody ujemne i dodatnie mogą się ze sobą kontaktować dzięki mostkom powstałym podczas ruchu cząsteczek wody. Ten negatywny czynnik jest eliminowany przez tyrystor triodowy, ale tylko w postaci częściowej redukcji prawdopodobieństwa zwarcia. W przerobie ciężkich frakcji olejowych technologia AC-Direct jest niedozwolona lub ograniczana z innych powodów. W takich mediach, nawet przy ekspozycji termicznej, aktywność cząsteczek wody nie jest tak aktywna, co w zasadzie zmniejsza intensywność i ogólną jakość procesu.separacja.

Tak czy inaczej, sama metoda działania elektrycznego ma przewagę nad innymi metodami jako najbardziej praktyczna, łatwa w użyciu i niewymagająca pod względem organizacji technicznej. Trudności powodują jedynie wymagania dotyczące zapewnienia bezpieczeństwa procesowego, co wyraża się w konieczności stosowania bloków bezpieczeństwa, jednostek przeciwzwarciowych, stabilizatorów napięcia itp.

Dodatkowa funkcjonalność odsalarek

Ponieważ rafinerie ropy naftowej i rafinerie zwykle łączą rafinację ropy naftowej z szeregiem innych etapów procesu, sprzęt do separacji jest również wyposażony w szereg funkcji pomocniczych, w tym:

- Funkcje kontrolne i pomiarowe. Stosowane są zarówno obowiązkowe, jak i dodatkowe opcjonalne przyrządy pomiarowe. Na przykład manometry, urządzenia hydrostatyczne, multimetry, dozymetry itp. W zakładach chemicznego odsalania oleju stosuje się również specjalne urządzenia do określania rodzaju i ilości demulgatorów.

- Płukanie i czyszczenie. Funkcja dotyczy systemów samoobsługowych - po wypompowaniu przetworzonego oleju uruchamiane jest płukanie zbiornika i kanałów zapewniających transport emulsji.

- Narzędzia do zarządzania energią. W instalacjach elektrycznych, jak już wspomniano, zmiana parametrów prądu wpływa na jakość procesów odsalania oleju, więc korektę źródła zasilania można uznać zafunkcja regulacyjna. W tym celu wykorzystywane są specjalne panele sterujące, połączone z amperomierzami, woltomierzami i przetwornikiem prądu.

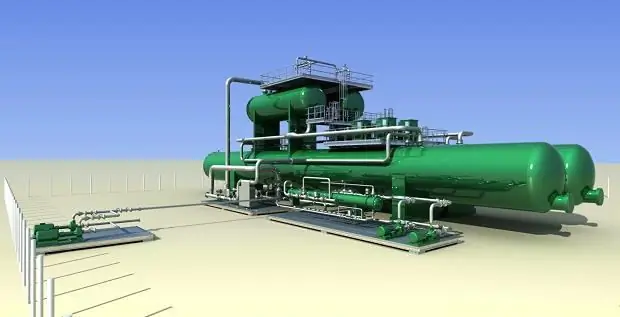

Kompletny zakład odsalania wody

W dużych rafineriach ropy naftowej, gdzie procesy oczyszczania i separacji są przeprowadzane z surowcami poruszającymi się w strumieniu, stosowane są specjalne jednostki na zasadzie flotacji i odśrodkowej. Wydajność linii odsalania oleju UPON pozwala na przerób do 500 m3/h surowca przy zasoleniu do 3 g/m3. Jednak, aby utrzymać wysokie współczynniki separacji, konieczne jest odpowiednie ciśnienie w obwodzie zasilania olejem. W tym celu stosuje się oddzielne lub wbudowane agregaty sprężarkowe. Zatem średnie ciśnienie na wlocie do linii technologicznej wynosi 1,1-1,5 MPa.

W warunkach realizacji uproszczonego schematu z jednoetapowym mieszaniem emulsja jest wstępnie rozcieńczana wodą, po czym mieszanina jest przesyłana do zaworu mieszającego i wchodzi do jednostki rozdzielającej. Za pośrednictwem rurociągu wlotowego montowany w linii zespół odsalania oleju rozprowadza przygotowany roztwór na całej długości naczynia separacyjnego, co pozwala na efektywne rozdzielenie frakcji. Podczas separacji mechanicznej może również wystąpić działanie elektrostatyczne. W końcowym etapie już oczyszczony olej jest wypuszczany do wspólnego kanału cyrkulacyjnego z kierowaniem do kolejnego etapu technologicznego przerobu lub czasowego magazynowania. Należy zauważyć, że jakość odsalania na linii jest raczej niska ze względu na wyłączenie tej funkcjimiski olejowej, jednak w niektórych obszarach wymagania dotyczące wysokiej wydajności w przygotowaniu produktu naftowego stawiają na pierwszym miejscu szybkość przetwarzania.

Pomocnicze systemy oczyszczania osadów

Większość odwadniaczy i separatorów stosuje etap filtracji zgrubnej z odwadnianiem składnika gnojowicy. Tej procedury nie należy mylić z usuwaniem zanieczyszczeń, ponieważ osady są efektem ubocznym produkcji oleju i mogą zaszkodzić systemom dokładnego oczyszczania surowców na pierwszych etapach przetwarzania. Dzięki temu ciężkie zanieczyszczenia są usuwane jeszcze przed procesami odsalania oleju. W tym przypadku szlam rozumiany jest jako osady skał, piasku i innych grubych cząstek, które dostały się do emulsji na różnych etapach pracy odwiertu na polu.

Jak odbywa się czyszczenie osadu? Przewiduje się kilka procesów usuwania, ale wszystkie opierają się na mechanicznych metodach filtracji z odwadnianiem i płukaniem. W instalacjach przemysłowych do odwadniania i odsalania oleju do tych procesów podłączona jest dmuchawa ciśnieniowa 4 bar lub więcej. W rzadkich przypadkach osad poddawany jest obróbce termicznej i chemicznej - dotyczy to specjalnych stabilnych związków, których obróbka odwadniająca jest nieskuteczna.

Wniosek

Problemy przygotowania oleju do głównych procesów przetwarzania technologicznego do dalszego wykorzystania w sektorze produkcyjnym są rozwiązywane różnymi środkami i metodami. Technologie odwadniania i odsalania są dalekie od najważniejszychoperacji tego spektrum, ale bez nich nie da się obejść. Współczesny przemysł stara się stosować bardziej zoptymalizowane i energooszczędne metody rozwiązywania problemów separacji, co przejawia się w łączeniu nowych, zaawansowanych technologicznie instalacji. W szczególności, nowoczesne generacje urządzeń do odwadniania i odsalania oleju aktywnie rozwijają się w kierunku zwiększenia funkcjonalności i ergonomii. Świadczy o tym pojawienie się samoregulujących się transformatorów oraz precyzyjnych czujników pomiarowych, które pozwalają zachować pod kontrolą wszystkie główne parametry procesu czyszczenia. Systemy bezpieczeństwa nie są pozostawione bez opieki. Zarówno w metodach separacji chemicznej, jak i przy stosowaniu odwadniaczy elektrycznych stosuje się środki izolacyjne i ochronne zarówno dla samego urządzenia, jak i dla operatorów zajmujących się technologiczną obróbką oleju.

Zalecana:

Produkcja oleju silnikowego: charakterystyka, technologia i proces produkcyjny

Produkcja oleju silnikowego, jak każdego innego, nie jest kompletna bez surowców - substancji, z której otrzymuje się produkt końcowy. Olej mineralny wytwarzany jest z ropy naftowej. Ale zanim trafi do fabryki smarów, musi przejść serię czyszczenia w rafineriach ropy naftowej

Podstawowe zasady inwestowania – opis, zasady i rekomendacje

W artykule porozmawiajmy o zasadach inwestowania. To dość ciekawy temat, który we współczesnym świecie niepokoi wiele osób, które chcą robić biznes lub własny biznes. Przyglądamy się rekomendacjom najlepszych ekspertów w tej dziedzinie, którzy dorobili się fortuny dzięki inteligentnym inwestycjom

Co jest produkowane z oleju? Technologia rafinacji ropy naftowej

Co jest produkowane z oleju: cechy, skład, rodzaje produktów, zdjęcia. Technologia rafinacji ropy naftowej: metody

Stabilizacja oleju: opis technologii, proces przygotowania, urządzenie instalacyjne

Procesom eksploatacji szybów naftowych na polach często towarzyszy zalewanie uzdatnionych formacji, przeciwko czemu tworzą się stabilne emulsje wodno-olejowe. Skutkiem tego jest tworzenie się osadów, które zwiększają lepkość mieszaniny i zwiększają jej temperaturę krzepnięcia. W tym stanie surowce muszą zostać poddane obróbce wstępnej, której jednym z nich jest stabilizacja oleju i emulsji pokrewnych

Metoda produkcji oleju z podnośnikiem gazowym: opis i charakterystyka

Grupa metod transportu powietrznego do produkcji węglowodorów na polach naftowych i gazowych jest od dawna wykorzystywana przez przemysł krajowy jako alternatywa dla odwiertów płynących. Technologia ta w określonych warunkach zastosowania zapewnia znaczne korzyści ekonomiczne i techniczne, ale wymaga również podłączenia dodatkowych zasobów. Optymalnym rozwiązaniem w większości przypadków jest metoda gazociągu do produkcji ropy