2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:16

Cynkowanie galwaniczne jest skutecznym i niedrogim, a zatem powszechnym sposobem ochrony metali żelaznych przed korozją. Najczęściej wykorzystywana jest do produkcji okuć i elementów złącznych, a także siatek stalowych.

Metody powlekania cynkiem

Cynkowanie antykorozyjne odbywa się na różne sposoby, a żywotność powłoki zależy od grubości warstwy ochronnej.

Sposób powlekania zależy od wymaganych właściwości, wielkości produktu, warunków jego dalszej eksploatacji.

Najprostszym i najbardziej zaawansowanym technologicznie, ale niewystarczająco odpornym na naprężenia mechaniczne warstwy ochronnej, jest cynkowanie na zimno z użyciem podkładów, które zawierają duże ilości silnie zdyspergowanego proszku cynkowego.

Pod względem wielkości produkcji cynkowania, cynkowanie ogniowe zajmuje drugie miejsce. Uzyskana w ten sposób powłoka jest wysokiej jakości i trwała, ale niebezpieczna dla środowiska, ponieważ stosuje się stopiony cynk, a do utrzymania jej temperatury na poziomie nieco niższym niż 500 ° C wymagana jest duża ilość energii elektrycznej, chemiczne metody przygotowania powierzchni.

Bardzo podobne do cynkowania ogniowego bardziejtechnologiczna, ale mniej wydajna metoda termodyfuzyjnego osadzania warstwy ochronnej. Stosuje się go, gdy stawiane są wysokie wymagania dotyczące grubości i wyglądu powłoki.

Inną metodą cynkowania jest natryskiwanie gazowo-termiczne, które służy do ochrony produktów i konstrukcji o dużych gabarytach, których po prostu nie można umieścić w wannie.

Cynkowanie galwaniczne jest pozbawione wielu wad innych metod powlekania i ma swoje pozytywne aspekty.

Zalety cynkowania

Cynkowanie metodą elektrolizy jest najczęstszą metodą.

Główną zaletą, dzięki której stosowane jest cynkowanie galwaniczne metalu, jest wysoki stopień ochrony powierzchni materiału przed korozją. Cienka warstwa cynku kilkakrotnie wydłuża żywotność produktów, a tym samym obniża koszty ich konserwacji i wymiany.

Powłoka jest równomierna, bez smug i kropli, a kształt i rozmiar produktu jest zachowany. Możesz go zastosować do obiektów o dowolnym, nawet najbardziej złożonym kształcie.

Gładkie i błyszczące powłoki dekoracyjne w większości przypadków nie wymagają dodatkowej obróbki.

Ponadto sam proces powlekania cynkiem wymaga niewielkich nakładów, a jednostki cynkownicze są bardzo wydajne.

Wady cynkowania

Sposób nakładania powłoki ochronnej przez elektrolizę nie jest pozbawiony wad.

Główną wadą jestniska przyczepność cynku do metalu, przez co powierzchnia produktu musi być dokładnie oczyszczona.

Wadą jest również powstawanie toksycznych odpadów podczas procesu powlekania, które wymagają poważnego czyszczenia.

Nieprzestrzeganie zasad może prowadzić do wypełnienia wodorem metalu nieszlachetnego, co prowadzi do kruchości samego produktu i naruszenia jakości powłoki.

Zasada działania

Cynkowanie galwaniczne opiera się na zasadzie działania ochronnego, które określa różnica potencjałów elektrochemicznych cynku i żelaza. Ponieważ cynk ma niższy potencjał elektrochemiczny, jego powłoka stanowi protektorową ochronę metali żelaznych. Oznacza to, że w wilgotnym środowisku to on ulega korozji elektrochemicznej.

Gdy żelazo jest utleniane, powstają tlenki, które mają większą objętość niż pierwotny metal. Powłoka tlenkowa staje się luźna i przepuszcza tlen do jeszcze nieutlenionego metalu. A na cynku, podczas utleniania, film tworzy cienką i gęstą warstwę, nie wpuszcza tlenu w głąb metalu, chroniąc nie tylko powłokę, ale także metal podstawowy pod spodem.

Rodzaje cynkowania

Cynkowanie galwaniczne to technologia będąca elektrolizą, czyli elektrochemicznym procesem redoks w elektrolicie pod działaniem stałego prądu elektrycznego.

Ze względu na skład elektrolitu, cynkowanie dzieli się na trzy rodzaje: kwasowe, cyjankowe i alkaliczne.

Najczęściej stosowana metoda powlekania cynkiem w lekko kwaśnym środowiskuelektrolity, zwłaszcza do części żeliwnych i stalowych o złożonej konfiguracji. Produkty wykonane ze stali węglowych i stopowych z tym rodzajem cynkowania są mniej podatne na występowanie kruchości wodorowej, a ich wygląd jest doskonały, ze wspaniałym efektem dekoracyjnym w szerokiej gamie kolorystycznej.

Dodatkowa ochrona galwaniczna

Efekt ochronny powłok cynkowych zależy od ich grubości, która wynosi tylko 5 mikronów po pokryciu galwanicznym, oraz charakteru elektrolitu.

W niektórych przypadkach właściwości ochronne powłok cynkowych są wzmacniane przez pasywację, fosforanowanie lub malowanie.

Pasywacja (chromowanie) - obróbka chemiczna produktów w roztworach kwasem chromowym lub jego solami, w wyniku której na powierzchni tworzą się filmy chromianowe. Proces ten wzmacnia nie tyle właściwości ochronne, co dekoracyjne, ponieważ w efekcie zwiększa się połysk powłoki i można ją malować na różne kolory.

Podczas fosforanowania (obróbka w solach kwasu fosforowego) produktów galwanizowanych, na powierzchni tworzy się film fosforanowy. Po fosforanowaniu można nadal nakładać farbę.

Etapy cynkowania

W produkcji cynkowanie składa się z kilku procesów technologicznych, z których każdy kończy się myciem wodą w kąpieli przepływowej lub metodą mycia szczotką.

Najpierw produkty są dokładnie oczyszczone z rdzy, kamienia, smaru procesowego, pozostałości chłodziwapłynów lub farb i odtłuszczone w roztworach alkalicznych. Następnie następuje odtłuszczanie elektrolityczne.

Następnie są trawione w wodnym roztworze kwasu solnego, w którym powierzchnia jest ostatecznie czyszczona bez naruszania warstwy wierzchniej i jest dekapitowana - aktywowana przed nałożeniem powłoki cynkowej. Dopiero wtedy następuje właściwe cynkowanie.

Po tym, jeśli to konieczne, produkty są klarowane i oczyszczane z warstwy tlenku w wodnym roztworze kwasu azotowego, a następnie fosforanowane, pasywowane i suszone.

Podczas cynkowania różnych produktów można wykonać dodatkowe operacje. Np. taśma jest odwijana przed cynkowaniem, końce są spawane, prostowane, a po tym są oliwione i nawijane.

Sprzęt do cynkowania

Linia cynkowania to specyficzna sekwencja kąpieli płuczących i technologicznych, w której powstaje jedno lub wielowarstwowa powłoka cynkowa o wymaganych właściwościach użytkowych.

W zależności od wielkości produkcji używane są urządzenia o różnym stopniu mechanizacji. W dużych przedsiębiorstwach instalowane są zmechanizowane linie z automatycznym sterowaniem. Istnieją linie z częściowym lub pełnym sterowaniem ręcznym, a także mini-linie.

Linia cynkowania to coś więcej niż tylko wanny. Obejmuje systemy transportowe o różnej konstrukcji, urządzenia do oczyszczania ścieków,osprzęt pomocniczy, w skład którego wchodzą urządzenia do cynkowania, elementy grzejne, wymienniki ciepła, pręty katodowe i anodowe.

Dodatkowe wyposażenie obejmuje systemy wentylacyjne, komory i szafy suszące, sprzęt chłodniczy, jednostki filtrujące, sprzęt do produkcji wody demineralizowanej, pompy.

Elektrolity do cynkowania

Do cynkowania galwanicznego, w zależności od przeznaczenia produktu, stosuje się elektrolity, które dzielą się na dwie główne grupy.

Elektrolity, w których cynk występuje w postaci prostych uwodnionych jonów, nazywane są prostymi kwasowymi. Są to roztwory wodorowodorowe, siarczanowe i chlorkowe.

Złożone złożone elektrolity kwasowe i zasadowe zawierają cynk w postaci złożonych jonów o ładunku dodatnim i ujemnym. Są to amoniak, pirofosforan, cyjanek i inne roztwory.

Rodzaj użytego elektrolitu determinuje przede wszystkim szybkość osadzania, a następnie jakość osadów cynku na produkcie (katodzie).

Ze złożonych elektrolitów cynk osadza się na katodzie z dużym rozpraszaniem jonów. Wraz ze wzrostem gęstości prądu, wydajność metalu maleje, a wydajność wodoru wzrasta.

Dlatego cynkowanie w złożonych elektrolitach odbywa się przy niskiej gęstości prądu, a powłoka jest bardzo wysokiej jakości, drobnoziarnista i jednolita.

W lekko kwaśnych prostych elektrolitach cynkowanie, także domowe, odbywa się przy dużej gęstości prądu, z większą prędkością niż przy użyciu złożonych roztworów. Wygląd produktów jest dobry, alepowłoka nie jest bardzo wysokiej jakości i nadaje się tylko do produktów o dość prostym kształcie.

Ocynk galwaniczny

Technologiczny proces bezpośredniego cynkowania odbywa się w kąpieli z elektrolitem. Opuszczane są w nim produkty wykonane z metali żelaznych, do których poprzez specjalne elektrody doprowadzany jest prąd elektryczny (katoda), oraz czysty cynk w postaci kulek lub płytek ułożonych w specjalnych sekcjach oczek (anody).

Podczas reakcji elektrochemicznej, pod wpływem prądu elektrycznego o gęstości od 1 do 5 A/dm, cynk rozpuszcza się w elektrolicie, a następnie jego jony osadzają się na katodzie tworząc galwaniczną warstwę o grubości 4-25 mikronów powłoka.

To dzięki tej technologii uzyskuje się elementy złączne (śruby i nakrętki) o jednolitej i błyszczącej powłoce.

Zautomatyzowana linia cynkowania

Nowoczesna linia do cynkowania to w pełni zautomatyzowana linia, która wykonuje wszystkie etapy powlekania, w tym spawanie i wysokiej jakości odtłuszczanie produktów do różnych celów i konfiguracji.

Linia automatyczna generalnie składa się z zestawu wanien galwanicznych technologicznych, prostowników modułowych, stanowiska załadunkowo-rozładunkowego, urządzeń transportowych, urządzeń do wentylacji wyciągowej, zaopatrzenia w wodę i odprowadzania ścieków, ramy metalowej z drabiną serwisową.

Wanny galwaniczne mogą być wykonane ze stali nierdzewnej, stali pokrytej tworzywem sztucznym lub gumy. Nowoczesne wanny, spawane z polimerów arkuszowych, coraz częściej zastępują metalowe pojemniki. Wybór materiału kąpieli zależy od składu i stężenia elektrolitu oraz temperatury roboczej.

Komunikacje wodociągowe i kanalizacyjne, aw większości przypadków wentylacja znajdują się pod wannami i są również wykonane z polipropylenu.

Wymiary linii są określone przez jej wydajność i wymiary wanien galwanicznych.

Cynkowanie galwaniczne następuje wraz z powstawaniem ścieków o wysokim stężeniu jonów metali ciężkich. Dlatego są one bronione, filtrowane, neutralizowane, chemiczne wytrącanie, sorpcja i inne procesy są wykorzystywane w pojemnikach wykonanych z polimerów inżynierskich.

Cynkowanie elektrolityczne w domu

Cynkowanie galwaniczne własnymi rękami rozpoczyna się od doboru materiałów. Elektrolitem może być roztwór chlorku cynku i kwasu solnego w wodzie destylowanej. Jest to tzw. kwas lutowniczy, najczęściej używany w domu. Rzemieślnicy trawią cynk w akumulatorowym kwasie siarkowym i uzyskują elektrolit ZnSO4, ale proces ten jest niebezpieczny, ponieważ podczas reakcji uwalniany jest wybuchowy wodór i ciepło. W żadnym wypadku w elektrolicie nie może znajdować się osad nierozpuszczonych kryształów soli.

Czysty cynk można kupić w sklepie chemicznym lub na rynku radiowym, albo można go uzyskać z baterii solnych lub bezpieczników ze Związku Radzieckiego.

Galwanicznekąpiel może być szklanym lub plastikowym pojemnikiem. Zainstalowane są w nim stojaki na anodę i katodę. Anoda to płyta cynkowa, do której podłączony jest „plus” ze źródła zasilania. Im większa anoda, tym bardziej jednorodna będzie powłoka na katodzie, produkcie, na który zostanie nałożona powłoka ochronna. Anod może być kilka, można je rozmieścić wokół katody w tej samej odległości tak, aby jej powierzchnia była pokryta cynkiem równomiernie i jednocześnie ze wszystkich stron. „Minus” źródła zasilania jest podłączony do katody.

Nawet gdy cynkowanie odbywa się w domu, technologia koniecznie obejmuje dokładne czyszczenie i odtłuszczanie części, a także jej aktywację w roztworze kwaśnym.

Źródłem zasilania jest akumulator samochodowy z żarówką o małej mocy lub inny odbiornik w obwodzie, dzięki któremu prąd w obwodzie jest niższy, lub zasilacz o stałym napięciu wyjściowym. Najważniejsze jest, aby podczas procesu cynkowania nie dochodziło do gwałtownego wrzenia elektrolitu.

W rzeczywistości cynkowanie ma miejsce, gdy anody i katody są zanurzone w elektrolicie, a obwód elektryczny jest zamknięty. Im dłużej trwa proces, tym grubsza warstwa cynku na produkcie.

Za pomocą cynkowania powłoka ochronna na produktach staje się precyzyjna, jednolita i gładka, z efektem dekoracyjnym. Znajduje zastosowanie zarówno w przemyśle, jak i w domu, pomimo tego, że wymagane jest oczyszczanie ścieków z odpadów niebezpiecznych dla środowiska.

Zalecana:

Piła taśmowa do metalu. Maszyna do cięcia metalu

Piła taśmowa do metalu to wysokowydajny sprzęt, który odpowiada za różne funkcje, takie jak cięcie metali i cięcie różnych mocnych i wytrzymałych materiałów

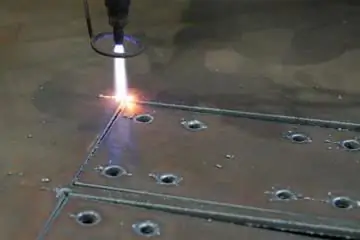

Cięcie metalu tlenem: technologia, niezbędny sprzęt, środki ostrożności

Cięcie tlenowo-paliwowe metali (w literaturze można znaleźć termin „cięcie tlenowo-paliwowe”) jest aktywnie wykorzystywane w przemyśle do cięcia blachy ze stali i innych stopów na elementy o wymaganej długości. Artykuł zawiera informacje o samej technologii, o niezbędnym sprzęcie i podstawowych środkach ostrożności przy cięciu tlenowym metali i innych materiałów

Cięcie metalu: metody, sprzęt i narzędzia

Cięcie metalu jest wykonywane w celu uzyskania pożądanego kształtu obrabianego przedmiotu. W tym celu konieczne jest usunięcie nadmiaru. Taka manipulacja odbywa się za pomocą różnych narzędzi tnących na specjalnych maszynach. W inżynierii mechanicznej bardzo ważne jest cięcie metalu. Rzeczywiście, bez tego procesu nie można zrobić zwykłych maszyn ani innych urządzeń

Cynkowanie metalu: technologia i metody

W celu ochrony metalu przed korozją stworzono wiele metod i metod. Ich istota polega na tym, że na powierzchnię metalu nakładana jest specjalna substancja. Na ostatnim etapie powstaje cienka warstwa. Zapobiega wnikaniu wilgoci, tlenu i substancji agresywnych na powierzchnię. Wśród tych metod wyróżnia się cynkowanie metali. Jest najbardziej wydajny

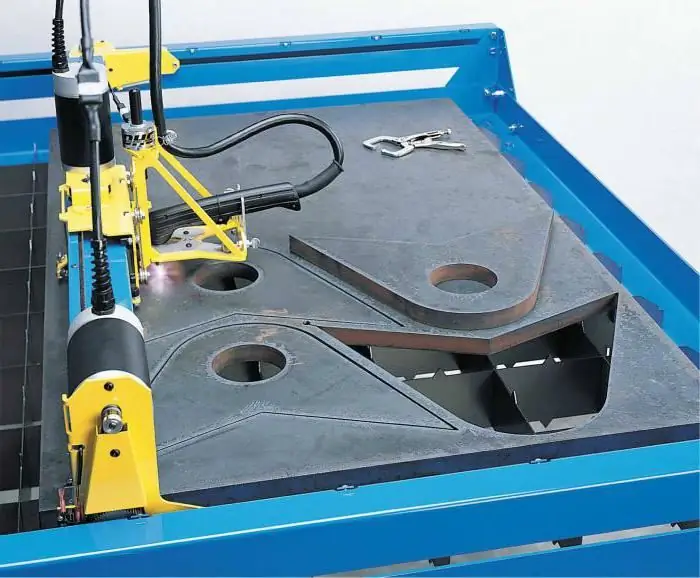

Maszyna do cięcia metalu. Maszyna do cięcia metalu plazmowego

Artykuł poświęcony jest urządzeniu do cięcia metalu. Rozważana jest technologia cięcia plazmowego, a także urządzenie i cechy sprzętu