2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:16

Cięcie metalu jest wykonywane w celu uzyskania pożądanego kształtu obrabianego przedmiotu. W tym celu konieczne jest usunięcie nadmiaru. Taka manipulacja odbywa się za pomocą różnych narzędzi tnących na specjalnych maszynach. W inżynierii mechanicznej bardzo ważne jest cięcie metalu. Rzeczywiście, bez tego procesu nie można wyprodukować zwykłych samochodów ani innych urządzeń.

Zastosowanie technologii

Cięcie metalu poprzez cięcie jest praktykowane we wstępnej obróbce zgrubnej oraz w końcowych operacjach, które nazywane są obróbką precyzyjną. Rzeczywiście, takie działania czasami trzeba wykonać, z zachowaniem wysokiej dokładności: do ułamków mikrona. A to bardzo mała wartość.

Cięcie metalu jest również praktykowane w przypadku dużych części maszyn. Na przykład do hydraulicznych wirników turbin. Średnica ich wirników może przekraczać znak 9-10 metrów. Można również wyciąć te szczegóły, które są trudne do zobaczenia nawet pod mikroskopem. Poprzez obróbkę element uzyskuje pożądany kształt, wielkość, uzyskuje wymaganą jakość powierzchni. Żywotność produktu zależy od tego wskaźnika.

Teoria cięcia

Taka nauka bada cięcie metalu w podobny sposób. Pojawił się pod koniec XIX wieku. Do tej pory zajmują się tym zarówno w Rosji, jak i za granicą. Kluczową kwestią jest szybkość usuwania wiórów przez obrabiarkę, aby zmaksymalizować trwałość narzędzia. Wielu może się wydawać, że osiągnięcie dużych prędkości nie jest takie trudne. Ale nie jest. Chodzi o to, że cięcie metalu wytwarza ciepło. Nagrzewa i zmiękcza narzędzie do pracy, ryzykując jego uszkodzenie. Bardzo ważne jest, aby dobrać odpowiednie chłodzenie do frezu. Ale to nie zawsze rozwiązuje problem. Ponadto może nawet uszkodzić metal. Dlatego szybkość pracy zależy częściowo od tego, jak dobrana została odpowiednia maszyna. Narzędzie do cięcia metalu należy zakupić biorąc pod uwagę właściwości materiału i jego właściwości.

Cechy użytkowania maszyn

Maszyny do cięcia metalu są podzielone na typy. Różnią się użytym narzędziem. Również technologia cięcia metalu za ich pomocą jest inna. Najczęściej używany nóż. Dzięki niemu możesz wykonywać operacje o dowolnej złożoności. Wszystkie inne narzędzia są albo jego modyfikacją, albo kombinacją kilku typów. Istnieją dwa najpopularniejsze wzorce pracy:

- toczenie, gdy obrabiany przedmiot się obraca, a frez powoli porusza się wzdłuż swojej osi;

- planing - oboje idą do przoduruchy.

Maszyny, których potrzebują, są zupełnie inne.

Cechy cięcia metalu

Jak wspomniano wcześniej, omawiany proces może przebiegać nietypowo. Istnieją różne sposoby obróbki metali poprzez cięcie, do których przewidziano zastosowanie tego lub innego sprzętu.

Oprócz toczenia i strugania, powszechnie stosowane metody pracy to frezowanie i szlifowanie. Najbardziej popularna jest jednak pierwsza metoda. Obróbka mechaniczna metali poprzez cięcie różnymi metodami ma wiele wspólnego z ostrzeniem. Dlatego jeśli nauczysz się tej metody, z całą resztą na pewno nie będzie problemów w przyszłości. A wszystko będzie bardzo proste pod względem pracy. Poniżej znajdują się cechy korzystania z różnych typów maszyn.

Zastosowanie tokarek

Sprzęt do cięcia jest różny. Jednym z kluczowych typów obrabiarek jest tokarka. Jego stosowanie było praktykowane od czasów starożytnych. Potem był zasilany urządzeniami linowymi jak łuk do strzelania. W takiej dziedzinie jak cięcie metali toczenie jest obecnie wykorzystywane do produkcji części maszyn. Co więcej, odbywa się to na tyle dokładnie i szybko, że mechaniczne osiągnięcie takich celów nie będzie możliwe.

Podstawą tego typu maszyny jest łóżko. Obrabiany przedmiot musi być zaciśnięty między środkami konika i wrzeciennika lub w uchwycie. Wzmocnij nóż w podporze. Ustaw za pomocą specjalnego pudełka, przypominającego samochód, wymaganą prędkość obrotową do cięcia. Na instrumenciejest rolka jezdna, która wprawia się w ruch z niej i przemieszcza zacisk wraz z nożem. Jeśli oprócz tego jest śruba pociągowa, to cięcie można wykonać za pomocą takiej maszyny. Gdy zamiast konika występuje głowica skrętna, narzędzie nazywa się tokarką rewolwerową. Taka maszyna do cięcia może wykonywać różnego rodzaju prace. Do obróbki produktów o dużej średnicy stosuje się narzędzia takie jak urządzenie do toczenia czołowego lub tokarsko-obrotowego. Istnieją inne jego rodzaje.

Popraw żywotność tokarki

Specjaliści nieustannie pracują nad znalezieniem odpowiednich materiałów, które mogą zwiększyć trwałość narzędzi roboczych do cięcia metalu. Wcześniej obrabiarki wykonywano na bazie prostych stali węglowych, które charakteryzowały się prostym składem chemicznym. Następnie zaczęto stosować materiały o wysokiej zawartości wolframu. Z ich pomocą można było znacznie szybciej ciąć metale. Dlatego zaczęto nazywać je szybkim cięciem. Jednak z czasem przestali zadowalać także specjalistów z dziedziny inżynierii mechanicznej.

Wtedy zostały one zastąpione przy tworzeniu obrabiarek z twardych stopów specjalnej klasy, które są w stanie zachować wytrzymałość nawet w temperaturach do 100 stopni. W ostatnich latach proces, który opiera się na cięciu metalu, stał się jeszcze łatwiejszy. Udało się to osiągnąć dzięki zastosowaniu materiałów o maksymalnej odporności na wysokie temperatury. W zależności od początkowej twardości przedmiotu obrabianego, jakim jest frez, a także rodzaju pracy, można go obrabiać z żądaną prędkością,który jest regulowany za pomocą specjalnego pudełka.

Frezowanie jako rodzaj obróbki metalu

Ta metoda pracy jest dość rozpowszechniona i zapewnia wysoką wydajność. Odbywa się to za pomocą specjalnej frezarki. Coraz częściej wykorzystywane są maszyny CNC (Computer Numerical Control). W zależności od umiejscowienia zacisku dzielą się na kilka typów:

- pionowa;

- pozioma;

- portal;

- wzdłużny;

- frezowanie kół zębatych;

- wielowrzecionowy;

- pojedyncze wrzeciono i inne.

Specjaliści w produkcji tego typu urządzeń nieustannie go ulepszają, aby wydajność obróbki metali była wyższa. Materiał maszyn ulega ciągłym zmianom, zmienia się również ich konstrukcja. Podobnie jak frez podczas strugania, frez wykonuje podobne czynności. Ale jednocześnie łączy kilka jego typów. I będzie bardziej produktywny. Z tego powodu frezowanie znacznie przewyższa struganie i stopniowo wypiera je w produkcji.

Funkcje szlifowania

Maszyny do tego typu obróbki są używane do szlifowania wewnątrz i na zewnątrz okrągłych powierzchni, różnych płaszczyzn, obróbki bezkłowej, gwintów, kół zębatych i innych. Takie narzędzie do metali należy do kategorii najbardziej produktywnych. Oprócz specjalnej maszyny istnieje jeszcze jedno urządzenie. To jest ściernica, która zawiera dużyliczba małych elementów tnących. Te z kolei zapinane są za pomocą specjalnego urządzenia wiążącego. A każda cząstka sama w sobie jest nożem. Jak widać, omówiliśmy sprzęt do obróbki metalu. Poniżej zapoznamy się z bardziej nowoczesnymi technikami, które umożliwiają jego cięcie.

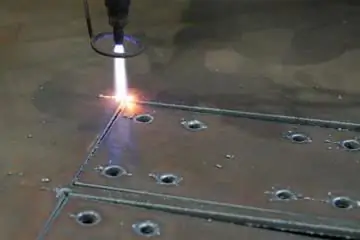

Cechy technologii cięcia plazmowego

Istnieje kilka technik stosowanych w przypadku metali niskowęglowych. Jednak cięcie plazmowe jest uważane za jedno z najbardziej wydajnych. Dlatego warto bardziej szczegółowo przyjrzeć się jego cechom i zaletom. Technologia procesowa szybko i stale się rozwija. Cięcie plazmowe metali jest szeroko stosowane w różnych dziedzinach przemysłu: od budowy domów po inżynierię mechaniczną. Wraz z metodą tlenowo-gazową uważa się ją za całkiem obiecującą.

Kluczowe korzyści

Metoda cięcia plazmowego metali ma wiele zalet. Jednym z nich jest szybkość pracy. Najczęściej wykroje do cięcia mają grubość do 25 mm. W tym przypadku szybkość ich przetwarzania jest około dwa razy, a nawet większa niż przy cięciu tlenem. A warto dodać, że przy zauważalnym spadku grubości blachy może ją przekroczyć nawet 12-krotnie. Ta zaleta może znacznie zwiększyć wydajność i zaoszczędzić czas.

Kolejną zaletą tej metody jest wysoka i wysokiej jakości szybkość nagrywania. Ta cecha jest bardzo ważna podczas cięciaWyroby metalowe. W przypadku metody plazmowej jest to około 2 sekundy. Dla porównania: cięcie gazowe tlenem - odpowiednio 30, przy temperaturze co najmniej tysiąca stopni. Krótka interakcja narzędzia z metalem jest dobra przede wszystkim dlatego, że w ciągu kilku sekund materiał nie będzie miał czasu na odkształcenie, co może się zdarzyć w innym przypadku.

Kolejną niewątpliwą zaletą metody plazmowej jest minimalna ilość kamienia podczas pracy. Można go łatwo usunąć. Systemy tnące są również łatwe w obsłudze i pomagają zapewnić odpowiednią wysokość narzędzia i dobrą prędkość.

Oszczędność czasu i pieniędzy

Cięcie plazmowe obejmuje również jednoczesne cięcie wielu arkuszy, co pozwala zaoszczędzić dużo czasu. Za pomocą tej metody można przetwarzać różne rodzaje materiałów:

- aluminium;

- stal nierdzewna;

- miedź i nie tylko.

Nie można nie zauważyć bezpieczeństwa użytkowania systemów plazmowych. Nie używają palnych gazów, nie używają otwartego ognia i nie wydzielają dużo ciepła. Wszystko to znacznie zmniejsza potencjalne ryzyko dla użytkowników podczas pracy z gorącymi metalami. Obszar dotknięty ciepłem ma tylko 2 milimetry.

Wszystkie cechy cięcia plazmowego mają pozytywny wpływ na koszty recyklingu materiałów. Prace wykonywane są jakościowo, szybko i uniwersalnie. Z wielu powodów te zalety są bardziej preferowane niż inne.

Cechy laserametoda

Dzisiaj wprowadzono wiele technologii w zakresie obróbki wyrobów metalowych. Mogą znacznie ułatwić pracę projektantom, budowniczym i innym profesjonalistom, których praca jest w jakiś sposób związana z tym procesem. Cięcie laserowe jest obecnie uważane za najbardziej zaawansowane. Pozwala uzyskać duże możliwości w produkcji wyrobów metalowych pod względem wzornictwa i różnych konfiguracji.

Tak obiecująca technika jest dość młoda, ale już szeroko rozpowszechniona. Laserowe cięcie metalu odbywa się za pomocą skoncentrowanych technicznie, potężnych instalacji specjalnych. Charakteryzują się dużą koncentracją wiązki. I są w stanie ciąć nie tylko aluminium czy miedź, ale także drewno i inne materiały.

Opis metody

Dzięki tej metodzie cięcia na powierzchni metalu pojawiają się tlenki. Zwiększają proces pochłaniania energii i są w stanie utrzymać temperaturę do temperatury topnienia. W miejscu styku wiązka lasera wytwarza maksymalne wartości temperatury, w wyniku czego materiał zaczyna się topić. Ale poza określoną strefą tylko się nagrzewa. Wraz z tym dostarczany jest gaz aktywny, najczęściej tlen. Wydmuchuje produkty spalania i pozwala znacznie zwiększyć prędkość cięcia. Tlen ogrzewa wiele warstw, usuwając ciekły metal i tlenki.

Wszystko to dzieje się, gdy materiał nie jest cięty na pełną głębokość. W końcu strumień gazu w pobliżu linii separacji jest w stanie go aktywnie schłodzić. Mała strefa wpływu ciepła możezapewnić tworzenie równoległych krawędzi w niewielkich odległościach od siebie (około 0,2 mm). Bardzo często, aby osiągnąć taką czy inną dokładność podczas operacji cięcia, konieczne staje się wprowadzenie automatycznego sterowania za pomocą komputera. W takich przypadkach można zaprogramować tworzenie gotowego produktu.

Do cięcia laserowego blach najczęściej używany jest sprzęt oparty na narzędziach półprzewodnikowych i gazowych. W tym przypadku krój materiału jest idealnie równy. Żadne mechaniczne cięcie metalu nie jest w stanie zapewnić takiej dokładności, biorąc pod uwagę szybkie wykonanie i minimalną ilość odpadów. Zasadniczo do obróbki blach stosuje się urządzenia oparte na laserach gazowych i na ciele stałym. Laserowe cięcie metalu będzie idealnie równe. Okaże się bez deformacji, które są obecne podczas cięcia mechanicznego. Ponadto technologia cięcia laserowego pozwala na znaczną precyzję pracy, minimalizację odpadów i szybkie czasy realizacji.

Korzyści z metody

Cięcie laserowe jest jednym z najbardziej pożądanych na rynku cięcia wyrobów metalowych. Ułatwiło to pracę z materiałami węglikowymi. W końcu są one dość złożone pod względem przetwarzania i często mogą się pogorszyć po takich manipulacjach. Najlepsze do cięcia laserowego:

- stal;

- metale nieżelazne;

- stopy aluminium.

Grube arkusze teżznacznie lepiej przetworzone. Łatwiej będzie pracować ze skomplikowanymi kształtami części metalowych i wykonywać otwory w bardzo twardych materiałach o małej średnicy. Tutaj pod względem geometrii możesz puścić wodze fantazji. System można zautomatyzować. Aby to zrobić, wystarczy utworzyć specjalny plik z danym programem na komputerze. Nie będzie żadnych mechanicznych efektów na metalu - to również jest ważne. W przypadku obróbki laserowej zaobserwowano również następujące zalety:

- Możliwość tworzenia skomplikowanych konturów cięcia.

- Prawie każda blacha może być obrabiana niezależnie od jej właściwości termicznych.

- Praca o wysokiej precyzji.

- Cięcie jest możliwe nawet na łatwo odkształcalnych i niezbyt twardych materiałach.

- Wysoka wydajność dzięki dużej mocy lasera.

- Jeśli powierzchnia ma być gładka, lepiej użyć skupionej wiązki z regulowaną mocą.

Metoda gazowa

Rozważmy dość powszechną metodę oddziaływania na metal, która jest aktywnie stosowana od wielu lat. To jest cięcie gazowe. Jest dość popularny i opłacalny. W inny sposób nazywany jest również tlenem, ponieważ w tym przypadku proces oddziaływania na metal ma charakter termiczny. Po zakończeniu pracy pojawia się strumień tlenu i usuwa resztki ciekłego tlenku. Na początek górna krawędź części jest podgrzewana. W zależności od składu chemicznego materiału (np. stali) jego temperatura zapłonu może wynosić od 1000 do 1200 stopni.

Puszka do cięcia gazowegobyć nakładany na stal średniostopową, niskostopową lub węglową. Grubość blachy lub innego produktu musi wynosić maksymalnie 300 milimetrów. Metoda gazowo-tlenowa obróbki metali ma swoje zalety:

- Niskie koszty przetwarzania.

- Nie ma potrzeby pracy z krawędzią po zakończeniu procedury.

- Dostępność prostego i ukośnego cięcia produktów pod różnymi kątami.

- Można stosować grube blachy.

Czy istnieje standard pracy?

Wielu zastanawia się, czy cięcie metali ma GOST lub inne normy dotyczące wykonywania obróbki strukturalnej. Tak więc, zgodnie z obowiązującymi zasadami i kryteriami, taki proces ma swoje własne zadania. Przede wszystkim należy podać szczegóły w takiej lub innej konfiguracji i wymiarach. Wymaga tego stosowana dokumentacja technologiczna. Na przykład zatwierdzony projekt budowy obiektu. Ponadto powierzchnia do obróbki musi być zawsze czysta zgodnie z przyjętymi normami. GOST wymieniają mechaniczne metody cięcia metalu, w tym toczenie, wiercenie, frezowanie, a także dłutowanie, przeciąganie. Wskazane jest również końcowe przetwarzanie produktów. Każdy rodzaj obróbki mechanicznej metali odpowiada nie tylko określonemu sprzętowi, ale także numerowi seryjnemu.

Jak widzieliśmy, istnieje wiele sposobów mechanicznej i zautomatyzowanej obróbki produktów w celu ich cięcia. Wszystko to ma szerokie zastosowanie w budownictwie, inżynierii,naprawa i inne obszary. Metody są ciągle udoskonalane i uzupełniane o nowe, powstaje nowoczesny sprzęt, który za każdym razem czyni proces coraz prostszym.

Zalecana:

Cięcie metalu tlenem: technologia, niezbędny sprzęt, środki ostrożności

Cięcie tlenowo-paliwowe metali (w literaturze można znaleźć termin „cięcie tlenowo-paliwowe”) jest aktywnie wykorzystywane w przemyśle do cięcia blachy ze stali i innych stopów na elementy o wymaganej długości. Artykuł zawiera informacje o samej technologii, o niezbędnym sprzęcie i podstawowych środkach ostrożności przy cięciu tlenowym metali i innych materiałów

Cięcie metalu: rodzaje wiórów w OMP

Słowo „wióry” jest najczęstszym pojęciem w języku rosyjskim. Ale rodzaje żetonów w rozumieniu ludzi są różne. Niektórzy nawet przypisują wiórom budujące znaczenie. W końcu mówią o surowym szefie, że usuwa wióry od swoich podwładnych. Coś podobnego dzieje się przy produkcji części: dodatkowa warstwa jest usuwana z przedmiotu obrabianego, uzyskując niezbędny produkt. A wióry to wióry – zwykłe odpady przemysłowe… Chociaż wióry czasem inspirują

Cięcie blach: opis, rodzaje. gięcie metalu

Dzisiaj cięcie blach jest jednym z dość powszechnych procesów technologicznych, który pozwala uzyskać wykroje o pożądanym rozmiarze i kształcie. Istnieje jednak wiele metod wykonywania tej procedury i szeroka gama sprzętu

Cięcie plazmowe metalu

Artykuł poświęcony jest plazmowemu cięciu metalu. Uwzględniane są cechy technologii, narzędzia, zakresy i zalety

Cięcie metalu plazmą. Sprzęt do obróbki metali

Kupując przecinarkę plazmową, zawsze należy traktować priorytetowo jakość. Strzeż się pokusy zakupu taniego urządzenia niskiej jakości, ponieważ jego szybkie zużycie na dłuższą metę doprowadzi do znacznie wyższych kosztów