2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

Nowoczesny sprzęt produkcyjny ma dość złożoną konstrukcję. Mechanizmy cierne przenoszą ruch za pomocą siły tarcia. Mogą to być sprzęgła, zaciski, rozpórki i hamulce.

Aby sprzęt był trwały i działał bez przestojów, stawia się specjalne wymagania dotyczące jego materiałów. Ciągle się rozwijają. W końcu technologia i sprzęt są stale ulepszane. Wzrastają ich możliwości, prędkości robocze, a także obciążenia. Dlatego w procesie ich funkcjonowania wykorzystywane są różne materiały cierne. Od ich jakości zależy niezawodność i trwałość sprzętu. W niektórych przypadkach bezpieczeństwo i życie ludzi zależy od tych elementów systemu.

Charakterystyka ogólna

Materiały cierne są integralnymi elementami zespołów i mechanizmów, które mają zdolność pochłaniania energii mechanicznej i rozpraszania jej w środowisku. Jednocześnie wszystkie elementy konstrukcyjne nie powinny się szybko zużywać. W tym celu prezentowane materiały posiadają określone właściwości.

Współczynnik tarcia materiałów ciernychpowinien być stabilny i wysoki. Wskaźnik odporności na zużycie musi również spełniać wymagania eksploatacyjne. Takie materiały mają dobrą odporność na ciepło i nie podlegają naprężeniom mechanicznym.

Aby substancja pełniąca funkcje cierne nie przyklejała się do powierzchni roboczych, jest wyposażona w wystarczające właściwości adhezyjne. Połączenie tych właściwości zapewnia normalne działanie urządzeń i systemów.

Właściwości materiału

Materiały cierne mają określony zestaw właściwości. Najważniejsze z nich zostały wymienione powyżej. To są cechy usługowe. Określają one właściwości użytkowe każdej substancji.

Ale wszystkie właściwości serwisowe są określane przez zestaw wskaźników fizyczno-mechanicznych i termostatycznych. Parametry te zmieniają się podczas pracy materiału. Jednak ich wartość graniczna jest brana pod uwagę w procesie doboru substancji ciernej.

Istnieje podział właściwości na wskaźniki statyczne, dynamiczne i eksperymentalne. Pierwsza grupa parametrów obejmuje granicę ściskania, wytrzymałości, zginania i rozciągania. Obejmuje również pojemność cieplną, przewodność cieplną i rozszerzalność liniową materiału.

Wskaźniki wyznaczane w warunkach dynamicznych obejmują stabilność termiczną, odporność cieplną. Współczynnik tarcia, odporność na zużycie i stabilność są ustalane w środowisku doświadczalnym.

Rodzaje materiałów

Materiały cierne układów hamulcowych i sprzęgłowych są najczęściej wykonane na bazie miedzi lub żelaza. Druga grupasubstancje stosuje się w warunkach zwiększonego obciążenia, zwłaszcza przy tarciu suchym. Materiały miedziane są używane do średnich i lekkich obciążeń. Ponadto nadają się zarówno do tarcia suchego, jak i stosowania płynów smarujących.

W nowoczesnych warunkach produkcyjnych szeroko stosowane są materiały na bazie gumy i żywicy. Można również stosować różne wypełniacze z komponentów metalowych i niemetalicznych.

Zakres zastosowania

Istnieje klasyfikacja materiałów ciernych w zależności od obszaru ich zastosowania. Pierwsza duża grupa obejmuje urządzenia transmisyjne. Są to średnio i lekko obciążone mechanizmy, które działają bez smarowania.

Następne są materiały cierne układu hamulcowego, przeznaczone do mechanizmów o średniej i dużej wytrzymałości. Jednostki te nie są smarowane.

Trzecia grupa obejmuje substancje stosowane w złączach jednostek o średniej i dużej wytrzymałości. Zawierają olej.

Również materiały hamulcowe zawierające płynny środek smarny są również wyróżniane jako oddzielna grupa. Główne parametry mechanizmów decydują o doborze materiałów ciernych.

W sprzęgle obciążenie działa na elementy układu przez około 1 s, aw hamulcu - do 30 s. Ten wskaźnik określa właściwości materiałów węzłów.

Materiały metalowe

Jak wspomniano powyżej, głównymi metalowymi materiałami ciernymi układu sprzęgła, hamulców są żelazo imiedź. Stal i żeliwo są dziś bardzo popularne.

Są one stosowane w różnych mechanizmach. Na przykład materiały cierne do szczęk hamulcowych, które zawierają żeliwo, są często stosowane w systemach kolejowych. Nie wypacza się, ale gwałtownie traci swoje właściwości ślizgowe w temperaturach powyżej 400 °C.

Materiały niemetalowe

Materiały cierne do sprzęgieł lub hamulców są również wykonane z substancji niemetalicznych. Powstają głównie na bazie azbestu (żywica, guma pełnią funkcję spoiwa).

Współczynnik tarcia pozostaje dość wysoki do temperatury 220 °C. Jeśli spoiwem jest żywica, materiał jest wysoce odporny na zużycie. Ale ich współczynnik tarcia jest nieco niższy w porównaniu z innymi podobnymi materiałami. Popularnym tworzywem sztucznym na tej podstawie jest retinax. Zawiera żywicę fenolowo-formaldehydową, azbest, baryt i inne składniki. Substancja ta ma zastosowanie w zespołach i mechanizmach hamulcowych w trudnych warunkach pracy. Zachowuje swoje właściwości nawet po podgrzaniu do 1000°C. Dlatego retinax ma zastosowanie nawet w układach hamulcowych samolotów.

Materiały azbestowe powstają z tkaniny o tej samej nazwie. Jest impregnowany asf altem, gumą lub bakelitem i prasowany w wysokich temperaturach. Krótkie włókna azbestowe mogą również tworzyć włókniny. Dodają mały metalwióry. Czasami wprowadza się do nich drut mosiężny, aby zwiększyć wytrzymałość.

Materiały spiekane

Prezentowana jest inna różnorodność komponentów systemu. Są to spiekane materiały cierne układu hamulcowego. To, że jest to różnorodność, stanie się jaśniejsze po sposobie ich wykonania. Najczęściej wykonywane są na bazie stali. W procesie spawania spiekane są z nim inne składniki wchodzące w skład kompozycji. Wstępnie sprasowane półfabrykaty składające się z mieszanek proszkowych są poddawane nagrzewaniu w wysokiej temperaturze.

Takie materiały są najczęściej używane w mocno obciążonych sprzęgłach i układach hamulcowych. O ich wysokiej wydajności podczas pracy decydują dwie grupy składników tworzących kompozycję. Pierwsze materiały zapewniają dobry współczynnik tarcia i odporność na zużycie, a drugie zapewniają stabilność i wystarczający poziom przyczepności.

Materiały na bazie stali do suchego tarcia

Wybór materiału dla różnych systemów opiera się na ekonomicznej i technicznej wykonalności jego produkcji i eksploatacji. Kilkadziesiąt lat temu potrzebne były materiały na bazie żelaza, takie jak FMK-8, MKV-50A i SMK. Materiały cierne na klocki hamulcowe, które pracowały w mocno obciążonych układach zostały później wykonane z FMK-11.

MKV-50A to nowsza konstrukcja. Znajduje zastosowanie w produkcji okładzin do hamulców tarczowych. Ma przewagę nad grupą PMK pod względem wskaźników stabilności,odporność na zużycie.

W nowoczesnej produkcji materiały takie jak SMK stały się bardziej rozpowszechnione. Posiadają wysoką zawartość manganu. Zawiera również węglik boru i azotek, dwusiarczek molibdenu i węglik krzemu.

Materiały na bazie brązu do suchego tarcia

Materiały na bazie brązu cynowego sprawdzają się dobrze w układach przekładniowych i hamulcowych do różnych celów. Zużywają znacznie mniej żelaznych lub stalowych elementów współpracujących niż materiały cierne na bazie żelaza.

Prezentowana różnorodność materiałów znajduje zastosowanie nawet w przemyśle lotniczym. W szczególnych warunkach pracy cynę można zastąpić takimi substancjami jak tytan, krzem, wanad, arsen. Zapobiega to powstawaniu korozji międzykrystalicznej.

Materiały na bazie brązu cynowego znajdują szerokie zastosowanie w przemyśle motoryzacyjnym, a także w produkcji maszyn rolniczych. Wytrzymują duże obciążenia. Zawarta w stopie cyna w ilości 5-10% zapewnia zwiększoną wytrzymałość. Ołów i grafit działają jak smar stały, natomiast dwutlenek krzemu lub krzem zwiększają współczynnik tarcia.

Praca w warunkach smarowania cieczą

Materiały stosowane w systemach suchych mają znaczną wadę. Podlegają szybkiemu zużyciu. Kiedy smar dostaje się do nich z pobliskich węzłów, ich wydajność gwałtownie spada. Dlatego w ostatnim czasie coraz bardziej rozpowszechniły się materiały przeznaczone do pracy w ciekłym oleju.

Taki sprzęt włącza się płynnie, charakteryzuje się wysokimpoziom odporności na zużycie. Łatwo się chłodzi i po prostu uszczelnia.

W praktyce zagranicznej w ostatnim czasie rośnie wielkość produkcji takiego produktu jak materiał cierny na bazie azbestu do hamulców, sprzęgieł i innych mechanizmów. Jest impregnowany żywicą. Formułowane z wysoko metalowymi wypraskami.

Materiały spiekane na bazie miedzi są najczęściej używane jako środek smarny. Niemetaliczne składniki stałe są wprowadzane do kompozycji w celu poprawy właściwości ciernych.

Popraw właściwości

Po pierwsze poprawa wymaga odporności na zużycie, jaką mają materiały cierne. Od tego zależy ekonomiczna i operacyjna wykonalność prezentowanych komponentów. W tym przypadku technolodzy opracowują sposoby na wyeliminowanie nadmiernego nagrzewania się powierzchni trących. W tym celu poprawiają właściwości samego materiału ciernego, konstrukcję urządzenia, a także regulują warunki pracy.

Gdy materiały są używane w warunkach tarcia suchego, szczególną uwagę zwraca się na ich odporność na ciepło i odporność na utlenianie. Takie substancje są mniej podatne na zużycie ścierne. Ale w przypadku systemów smarowanych odporność na ciepło nie jest tak ważna. Dlatego zwraca się większą uwagę na ich siłę.

Ponadto, poprawiając jakość materiałów ciernych, technolodzy zwracają uwagę na stopień ich utlenienia. Im jest mniejszy, tym trwalsze są elementy mechanizmów. Innym kierunkiem jest zmniejszenie porowatości materiału.

Nowoczesneprodukcja powinna poprawić dodatkowe materiały wykorzystywane w procesie wytwarzania różnych ruchomych urządzeń transmisyjnych. Spełni to rosnące wymagania konsumentów i wydajności dotyczące materiałów ciernych.

Zalecana:

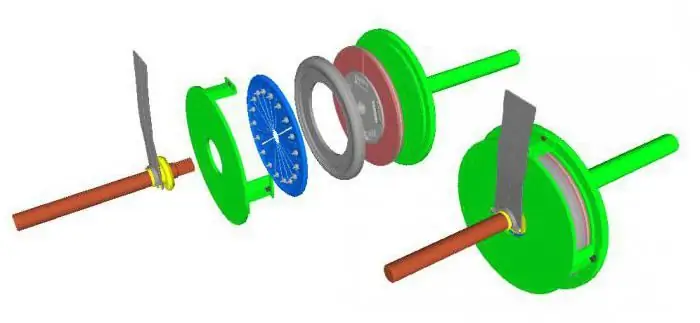

Sprzęgła cierne: zasada działania, rysunek

Sprzęgła cierne są używane w mechanizmach sprzęgieł. Urządzenia różnią się parametrami oraz konstrukcją. Istnieje wiele rodzajów sprzęgieł ciernych

Jak gotować żeliwo przez spawanie elektryczne: technologia pracy i niezbędne materiały

Główny skład i rodzaje żeliwa. Trudności i cechy spawania wyrobów żeliwnych. Metody spawania żeliwa. Czynności przygotowawcze przed spawaniem. Jak gotować żeliwo przez spawanie elektryczne na zimno i na gorąco, a także sprzęt gazowy. Cechy elektrod stosowanych do spawania żeliwa. Środki bezpieczeństwa podczas spawania

Materiały polimerowe: technologia, rodzaje, produkcja i zastosowanie

Materiały polimerowe to wysokocząsteczkowe związki chemiczne składające się z wielu drobnocząsteczkowych monomerów (jednostek) o tej samej strukturze

Materiały do pobierania opłat – co to jest i jak je odpowiednio rozmieścić w dziale księgowości?

Podczas wykonywania prac budowlanych metoda ta jest bardzo często stosowana, gdy wykonawca do budowy obiektu wykorzystuje materiały dostarczone przez klienta. Ta koncepcja nazywana jest „materiałami do pobierania opłat”. Ta definicja często znajduje się w dokumentach księgowych

Złącza cierne śrub o dużej wytrzymałości

Połączenia cierne śrub o dużej wytrzymałości: cechy konstrukcyjne, wymagania produkcyjne i montażowe. Metody uzyskiwania niezbędnej chropowatości współpracujących powierzchni. Obliczanie głównych parametrów połączenia. Kontrola jakości