2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Jednym ze sposobów wykańczania materiałów jest frezowanie. Służy do obróbki detali metalowych i niemetalowych. Przepływ pracy jest kontrolowany przez dane cięcia.

Istota procesu

Frezowanie wykonuje się w celu głębokiej obróbki zgrubnej i wykańczającej, ukształtowania określonego profilu powierzchni (rowki, rowki), wycięcia zębów na kołach zębatych, korekty kształtu, artystycznego toczenia wzorów i napisów.

Narzędzie robocze - nóż - wykonuje główny ruch obrotowy. Pomocniczy to posuw translacyjny przedmiotu obrabianego w stosunku do jego przebiegu. Ten proces jest przerywany. Najważniejszą cechą odróżniającą go od toczenia i wiercenia jest to, że każdy ząb pracuje osobno. Pod tym względem charakteryzuje się obecnością obciążeń udarowych. Możliwe jest zmniejszenie ich wpływu, biorąc pod uwagę racjonalną ocenę sytuacji i wybór reżimów.

Podstawowe koncepcje frezarek

W zależności od umiejscowienia wrzeciona i zamocowania w nim frezu, rodzaju wykonywanych czynności i metodkontrola, rozróżnij główne typy sprzętu do frezowania:

- pozioma;

- pionowa;

- uniwersalne;

- Frezarki CNC.

Główne elementy pionowej frezarki:

- Łóżko, w którym znajduje się przekładnia, która reguluje obrót pionowo zamontowanego wrzeciona i zamontowanego na nim noża.

- Stół, który zawiera konsolę z szynami poprzecznymi do montażu i przenoszenia obrabianego przedmiotu oraz skrzynię posuwu, która reguluje ruchy posuwu.

We frezarkach poziomych narzędzie jest mocowane poziomo. A te uniwersalne mają kilka odmian.

Istnieje uniwersalny sprzęt poziomy, który charakteryzuje się obecnością stołu obrotowego, a tym samym poszerza zakres możliwych wykonywanych prac. Ponadto istnieje szerokie uniwersalne, które ma w swojej konstrukcji oba wrzeciona i pozwala na wszystkie rodzaje frezowania.

Frezarki CNC wyróżniają się dostępnością oprogramowania i sterowania komputerowego. Przeznaczone są do obróbki artystycznej detali, także tych w formacie 3D.

Klasyfikacja frezów

Noże to narzędzia tnące. Głównymi parametrami fizycznymi, według których są oceniane, są: wysokość, średnica, wartości fazowania i reliefu, stopień obwodowy. Jest ich ogromna różnorodność, dystrybuowana według różnych kryteriów:

- w zależności od rodzaju obrabianych powierzchni (do drewna,tworzywa sztuczne, stal, metale nieżelazne itp.);

- w kierunku obrotu - cięcie prawo i lewo;

- w zależności od cech konstrukcyjnych - solidne, lutowane, składane (mają wkładane noże), spawane;

- kształt: stożkowy, cylindryczny, dysk;

- W zależności od warunków pracy i wymagań dotyczących części tnącej, mogą być wykonane z różnych materiałów. Należą do nich: stal narzędziowa węglowa i szybkotnąca (stopowa, z dużą zawartością wolframu), stop twardy (wytrzymały - do obróbki zgrubnej, odporny na ścieranie - do wykańczania). Typowe opcje to korpus wykonany ze stali węglowej lub szybkotnącej, a noże z węglika wtykowego;

- w zależności od przeznaczenia: cylindryczne, końcowe, końcowe, z nacięciem, odcięte, kształtowane.

Najbardziej pouczające cechy: najnowocześniejszy materiał i przeznaczenie.

Rodzaje frezów do płaskich powierzchni

Do usuwania warstw materiału na płaszczyznach poziomych, pionowych lub nachylonych używa się frezów walcowych i walcowych.

Narzędzie pierwszego typu może być solidne lub z dołączonymi nożami. Duże, solidne końcówki frezarskie są przeznaczone do obróbki zgrubnej, a małe do wykańczania. Wkładane noże do składanych głowic tnących mogą być wykonane ze stali szybkotnącej lub wyposażone w ostrza z węglika wolframu. Frezy z węglików spiekanych są bardziej wydajne niż te wykonane ze stali stopowej.

End służy do wydłużonych płaszczyzn, jego zęby są rozmieszczone na powierzchni końcowej. Duże składane są używane do szerokich płaszczyzn. Nawiasem mówiąc, aby usunąć wióry z trudnych w obróbce metali ogniotrwałych, obecność noży z węglika jest obowiązkowa. Aby korzystać z tych grup frezarek, potrzebna jest znaczna szerokość i długość produktu.

Rodzaje artystycznych narzędzi frezarskich

Aby nadać materiałowi określony profil, nałóż wzór, uformuj wąskie wgłębienia, stosuje się dysze do frezowania końcowego i tarczowego.

Frez końcowy lub frez do rowków jest powszechny do wycinania rowków, wąskich i zakrzywionych płaszczyzn. Wszystkie są lite lub spawane, część tnąca wykonana jest ze stali szybkotnącej, istnieje możliwość napawania, a korpus wykonany jest ze stali węglowej. Istnieją niskie starty (1-3 spirale) i multistart (4 lub więcej). Używany do maszyn CNC.

Disk jest również frezem do rowków. Ma zastosowanie do rowkowania, rowkowania, cięcia zębów na kołach zębatych.

Frezowanie artystyczne odbywa się na drewnie, metalu, PCV.

Rodzaje obcinaków krawędzi

Rozdrabnianie narożników, nadawanie im racjonalnego kształtu, modelowanie, dzielenie obrabianego przedmiotu na części można realizować za pomocą dysz frezujących wielowypustowo, kątowo i kształtowo:

- Odcięcie i nacięcie ma to samo przeznaczenie co krążek, ale są częściej używane do nacięć i separacjidodatkowe części materiału.

- Narożnik potrzebny do krawędzi i narożników części. Występuje pod jednym kątem (tylko jedna część tnąca) i pod dwoma kątami (obcinane są obie stożkowe powierzchnie).

- Zakrzywiony jest używany do złożonych projektów. Może być półokrągły lub wklęsły. Często używany do gwintowników do cięcia profili, pogłębiaczy, wierteł krętych.

W przypadku prawie wszystkich typów możliwa jest jednoczęściowa konstrukcja stalowa lub składanie, z obecnością wtykanych noży z węglików spiekanych. Frezy z węglików spiekanych mają jakościowo wyższą wydajność i trwałość narzędzia jako całości.

Klasyfikacja rodzajów frezowania

Istnieje kilka cech klasyfikacji, według których dzieli się typy frezowania:

- zgodnie ze sposobem ustawienia wrzeciona i frezu odpowiednio poziomo i pionowo;

- w kierunku jazdy, nadjeżdżając i mijając;

- w zależności od użytego narzędzia, do końcówek cylindrycznych, końcówek kształtowych, końcówek.

Obróbka cylindryczna ma zastosowanie do płaszczyzn poziomych, wykonywana przy użyciu odpowiednich frezów na maszynach poziomych.

Frezowanie czołowe można uznać za uniwersalne. Ma zastosowanie do wszystkich rodzajów płaszczyzn poziomych, pionowych i nachylonych.

Wykończenie zapewnia niezbędny profil dla zakrzywionych rowków, wierteł i narzędzi.

Kształtowanie odbywa się na powierzchniach o złożonej konfiguracji: narożniki, krawędzie,rowkowanie, nacinanie kół zębatych.

Niezależnie od rodzaju wykonywanych prac i obrabianych materiałów, wynik powinien wyróżniać się dużą gładkością warstwy wykończeniowej, brakiem nacięć oraz dokładnością wykończenia. Aby uzyskać czystą obrabianą powierzchnię, ważne jest kontrolowanie prędkości posuwu obrabianego przedmiotu w stosunku do narzędzia.

Frezowanie w górę iw dół

W przypadku frezowania przeciwbieżnego, obrabiany przedmiot jest podawany wbrew ruchom obrotowym dyszy. W tym przypadku zęby stopniowo wcinają się w obrabiany metal, obciążenie wzrasta wprost proporcjonalnie i równomiernie. Jednak zanim ząb wbije się w część, ślizga się przez pewien czas, tworząc stwardnienie. Zjawisko to przyspiesza wyjście frezu ze stanu roboczego. Używany do obróbki zgrubnej.

Podczas wykonywania typu przelotowego - przedmiot obrabiany jest podawany wzdłuż ruchów obrotowych narzędzia. Zęby pracują szokowo pod dużym obciążeniem. Moc jest o 10% niższa niż przy frezowaniu góra-dół. Przeprowadza się to podczas wykańczania części.

Podstawowa koncepcja prac frezarskich na maszynach CNC

Charakteryzują się wysokim stopniem automatyzacji, dokładnością przepływu pracy, wysoką produktywnością. Frezowanie na maszynie CNC odbywa się najczęściej za pomocą frezów palcowych lub frezów palcowych.

Te ostatnie są najczęściej używane. Jednocześnie w zależności od obrabianego materiału, odpowiedniego rodzaju formowania wiórów, określonych parametrów oprogramowania,stosowane są różne frezy końcowe. Są one klasyfikowane według liczby początków helisy, które zapewniają krawędzie skrawające i rowy.

Materiały z szerokimi wiórami najlepiej frezować narzędziami o małej liczbie startów. W przypadku metali twardych z charakterystycznymi wiórami pękającymi należy dobrać uchwyty frezarskie o dużej liczbie spiral.

Korzystanie z wycinarek CNC

Wolnoprzewodzące frezy CNC mogą mieć od jednej do trzech krawędzi tnących. Stosuje się je do drewna, tworzyw sztucznych, kompozytów i miękkich metali ciągliwych wymagających szybkiego usuwania szerokich wiórów. Służą do obróbki zgrubnej detali, które nie podlegają wysokim wymaganiom. Narzędzie to charakteryzuje się niską wydajnością, niską sztywnością.

Artystyczne frezowanie aluminium odbywa się za pomocą frezowania jednonitkowego.

Szeroko stosowane są końcówki dwu- i trójstronne. Zapewniają wyższe wartości twardości, wysoką jakość kontroli wiórów oraz umożliwiają obróbkę metali o średniej twardości (np. stal).

Wielokrotne frezarki CNC mają więcej niż 4 krawędzie tnące. Stosuje się je do metali o średniej i dużej twardości, które charakteryzują się małymi wiórami i dużą wytrzymałością. Charakteryzują się znaczną wydajnością, są odpowiednie do wykańczania i półwykańczania i nie są przeznaczone do pracy z miękkimi materiałami.

Ważne jest, aby wybrać odpowiednie narzędzie do maszyn CNCweź pod uwagę tryb skrawania podczas frezowania, a także wszystkie cechy obrabianej powierzchni.

Warunki cięcia

Aby zapewnić pożądaną jakość frezowanej warstwy, ważne jest prawidłowe określenie i utrzymanie niezbędnych parametrów technicznych. Główne wskaźniki opisujące i regulujące proces frezowania to tryby pracy.

Obliczanie warunków skrawania podczas frezowania odbywa się z uwzględnieniem głównych elementów:

- Głębokość (t, mm) - grubość metalowej kulki, która jest usuwana jednym ruchem roboczym. Wybierz go, biorąc pod uwagę dodatek na przetwarzanie. Prace robocze wykonywane są w jednym przejściu. Jeżeli naddatek jest większy niż 5 mm, to frezowanie odbywa się w kilku przejściach, pozostawiając około 1 mm na ostatni.

- Szerokość (B, mm) - szerokość obrabianej powierzchni w kierunku prostopadłym do ruchu posuwu.

- Posuw (S) - długość ruchu przedmiotu obrabianego względem osi narzędzia.

Istnieje kilka powiązanych ze sobą koncepcji:

- Posuw na ząb (Sz, mm/ząb) - zmień położenie części podczas obracania frezu w odległości od jednego zęba roboczego do drugiego.

- Posuw na obrót (Srev, mm/obr) - ruch konstrukcji z jednym pełnym obrotem głowicy frezarskiej.

- Posuw na minutę (Smin, mm/min) jest ważnym trybem skrawania we frezowaniu.

Ich związek jest ustalony matematycznie:

Smin=Srevn=Szzn, gdziez - liczba zębów;

n - prędkość wrzeciona, min-1.

Na ilość posuwu mają również wpływ właściwości fizyczne i technologiczne obrabianego obszaru, wytrzymałość narzędzia i wydajność mechanizmu posuwu.

Obliczanie szybkości cięcia

Jako nominalny parametr projektowy należy przyjąć stopień szybkiego obrotu wrzeciona. Rzeczywista prędkość V, m/min zależy od średnicy frezu i częstotliwości jego ruchów obrotowych:

V=(πDn)/1000

Częstotliwość obrotu narzędzia frezującego jest określona przez:

n=(1000V)/(πD)

Mając informację o posuwie minutowym, możesz określić wymagany czas dla przedmiotu o długości L:

T0=L/Smin

Obliczenia warunków skrawania podczas frezowania i ich instalacji są ważne do przeprowadzenia przed ustawieniem maszyny. Ustalenie racjonalnych wstępnie ustawionych parametrów, z uwzględnieniem właściwości narzędzia i materiału części, zapewnia wysoką produktywność.

Wskazówki dotyczące określania trybów

Nie można wybrać idealnego trybu cięcia podczas frezowania, ale można kierować się podstawowymi zasadami:

- Pożądane jest, aby średnica frezu odpowiadała głębokości obróbki. Zapewni to czyszczenie powierzchni w jednym przejściu. Tutaj głównym czynnikiem jest materiał. W przypadku zbyt miękkich ta zasada nie sprawdza się - istnieje ryzyko odpryskiwania, którego grubość jest większa niż to konieczne.

- Wstrząsy i wibracje są nieuniknione. W związku z tym wzrost wartości paszyprowadzi do zmniejszenia prędkości. Najlepiej zacząć od posuwu na ząb 0,15 mm/ząb i dostosowywać się w miarę postępu.

- Prędkość narzędzia nie powinna być tak wysoka, jak to możliwe. W przeciwnym razie istnieje ryzyko zmniejszenia prędkości cięcia. Jego zwiększenie jest możliwe wraz ze wzrostem średnicy frezu.

- Zwiększenie długości części roboczej frezu, preferencja dla dużej liczby zębów zmniejsza wydajność i jakość obróbki.

- Orientacyjne wartości prędkości dla różnych materiałów:

- aluminium - 200-400 m/min;

- brąz - 90-150 m/min;

- stal nierdzewna - 50-100 m/min;

- tworzywa sztuczne - 100-200 m/min.

Najlepiej zacząć od średniej prędkości i regulować ją w górę lub w dół podczas jazdy.

Tryb cięcia podczas frezowania jest ważny nie tylko do określenia matematycznego lub przy użyciu specjalnych tabel. Aby prawidłowo wybrać i ustawić optymalne parametry dla maszyny i żądanego narzędzia, konieczne jest działanie z niektórymi funkcjami i osobistym doświadczeniem.

Zalecana:

Obliczanie wakacji: wzór, przykład. Obliczanie urlopu rodzicielskiego

W ramach tego artykułu rozważymy podstawowe zasady obliczania wynagrodzenia urlopowego dla pracownika, w tym w różnych interpretacjach: na urlopie macierzyńskim, na opiekę nad dzieckiem, po zwolnieniu, a także za szkodliwe warunki pracy

Prędkość skrawania do frezowania, toczenia i innych rodzajów obróbki mechanicznej części

Obliczanie warunków skrawania to najważniejszy krok w produkcji każdej części. Bardzo ważne jest, aby same obliczenia były racjonalne. Wynika to z faktu, że dla różnych operacji mechanicznych konieczne jest indywidualne dobranie prędkości skrawania, prędkości obrotowej wrzeciona, posuwu, a także głębokości skrawania. Tryb racjonalny to taki, w którym koszty produkcji będą minimalne, a jakość powstałego produktu możliwie najdokładniejsza

Tryb cięcia podczas frezowania: obliczenia, definicja, normy

Jak określić tryb cięcia podczas frezowania? W tym celu są formuły, tabele i wykresy

Rodzaje cięcia metalu: przegląd nowoczesnych technologii i urządzeń

Jedną z najczęstszych operacji obróbki metali jest cięcie. Jest to proces technologiczny, podczas którego arkusz lub kęs dzielony jest na części o pożądanym formacie. Nowoczesne rodzaje cięcia metalu pozwalają na wykonanie tej operacji z dużą dokładnością i minimalną ilością złomu

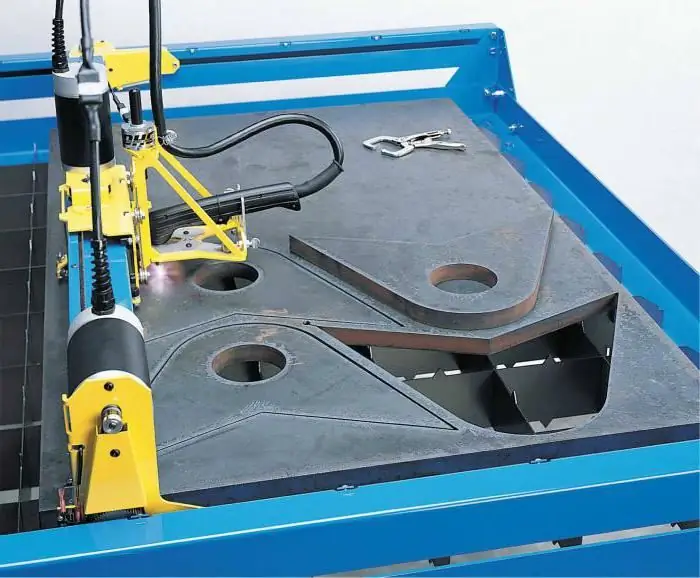

Maszyna do cięcia metalu. Maszyna do cięcia metalu plazmowego

Artykuł poświęcony jest urządzeniu do cięcia metalu. Rozważana jest technologia cięcia plazmowego, a także urządzenie i cechy sprzętu