2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Żeliwo jest twardym, odpornym na korozję, ale kruchym stopem żelazo-węgiel o zawartości węgla C w zakresie od 2,14 do 6,67%. Pomimo obecności charakterystycznych niedociągnięć ma różnorodne rodzaje, właściwości, zastosowania. Żeliwo sferoidalne jest szeroko stosowane.

Historia

Ten materiał jest znany od IV wieku p.n.e. mi. Jej chińskie korzenie sięgają VI wieku. pne mi. W Europie pierwsze wzmianki o przemysłowej produkcji stopu pochodzą z XIV, aw Rosji z XVI wieku. Ale technologia produkcji żeliwa sferoidalnego została opatentowana w Rosji w XIX wieku. Później opracowany przez A. D. Annosova.

Ponieważ żeliwa szare są ograniczone w użyciu ze względu na niskie właściwości mechaniczne, a stale są drogie i mają niską twardość i trwałość, pojawiło się pytanie o stworzenie niezawodnego, trwałego, twardego metalu o jednocześnie zwiększonej wytrzymałości i pewna plastyczność.

Kucie żeliwa nie jest możliwe, ale ze względu na jego właściwości ciągliwe nadaje się ono do niektórych rodzajów obróbki ciśnieniowej (na przykład tłoczenia).

Produkcja

Główny sposób -wytapianie w wielkich piecach.

Surowiec do obróbki wielkopiecowej:

- Wsad - ruda żelaza zawierająca metal w postaci tlenków żelaza.

- Paliwo - koks i gaz ziemny.

- Tlen - wstrzykiwany przez specjalne lance.

- topniki to formacje chemiczne na bazie manganu i (lub) krzemu.

Etapy wielkiego pieca:

- Odzyskiwanie czystego żelaza poprzez reakcje chemiczne rudy żelaza z tlenem dostarczanym przez lance.

- Spalanie koksu i tworzenie tlenków węgla.

- Nawęglanie czystego żelaza w reakcjach z CO i CO2.

- Nasycenie Fe3C manganem i krzemem, w zależności od wymaganych właściwości wyjściowych.

- Odprowadzanie gotowego metalu do form przez żeliwne otwory spustowe; odprowadzanie żużla przez otwory spustowe żużla.

Pod koniec cyklu roboczego wielkie piece otrzymują surówkę, żużel i gazy wielkopiecowe.

Wyroby metalowe wielkiego pieca

W zależności od szybkości chłodzenia, mikrostruktury, nasycenia węglem i dodatkami, możliwe jest uzyskanie kilku rodzajów żeliwa:

- Zakupiony (biały): węgiel wiązany, pierwotny cementyt. Są one wykorzystywane jako surowce do wytopu innych stopów żelazowo-węglowych, przetwórstwa. Do 80% wszystkich wyprodukowanych stopów wielkopiecowych.

- Odlewnia (szary): węgiel w postaci całkowicie lub częściowo wolnego grafitu, czyli jego płyt. Używany do produkcji części karoserii o niskiej odpowiedzialności. Do 19% produkowanych odlewów wielkopiecowych.

- Specjalne: bogate w żelazostopy. 1-2% rozważanego rodzaju produkcji.

Żeliwo sferoidalne uzyskuje się przez obróbkę cieplną surówki.

Teoria struktur żelazowo-węglowych

Węgiel z żelazem może tworzyć kilka różnych rodzajów stopów w zależności od typu sieci krystalicznej, która jest wyświetlana w opcji mikrostruktury.

- Przenikanie roztworu stałego do α-żelaza - ferrytu.

- Przenikanie roztworu stałego do żelaza γ - austenitu.

- Tworzenie chemiczne Fe3C (stan związany) - cementyt. Pierwotny powstaje w wyniku szybkiego schłodzenia z ciekłego stopu. Wtórny - wolniejszy spadek temperatury, od austenitu. Trzeciorzędowe - stopniowe chłodzenie, z ferrytu.

- Mechaniczna mieszanka ziaren ferrytu i cementytu - perlit.

- Mechaniczna mieszanka ziaren perlitu lub austenitu i cementytu - ledeburytu.

Żeliwa mają specjalną mikrostrukturę. Grafit może występować w postaci związanej i tworzyć powyższe struktury lub może występować w stanie swobodnym w postaci różnych wtrąceń. Na właściwości wpływają zarówno główne ziarna, jak i te formacje. Frakcje grafitowe w metalu to płytki, płatki lub kulki.

Płytkowy kształt jest charakterystyczny dla stopów szarego żelaza i węgla. Sprawia, że są kruche i zawodne.

Wtrącenia podobne do płatków są wykonane z żeliwa ciągliwego, co ma pozytywny wpływ na ich właściwości mechaniczne.

Sferyczna struktura grafitu jest jeszcze większapoprawia jakość metalu, wpływając na wzrost twardości, niezawodności, narażenia na znaczne obciążenia. Te cechy posiada żeliwo o wysokiej wytrzymałości. Żeliwo ciągliwe determinuje swoje właściwości przez bazy ferrytyczne lub perlityczne z obecnością wtrąceń łuskowatego grafitu.

Produkcja żeliwa sferoidalnego ferrytycznego

Jest on wytwarzany z niskowęglowego stopu podeutektoidalnego białej świni poprzez wyżarzanie wlewków o zawartości węgla 2,4-2,8% i obecności odpowiadających im dodatków (Mn, Si, S, P). Grubość ścianek wyżarzanych części nie powinna przekraczać 5 cm W przypadku odlewów o znacznej grubości grafit ma postać płyt i nie osiąga się pożądanych właściwości.

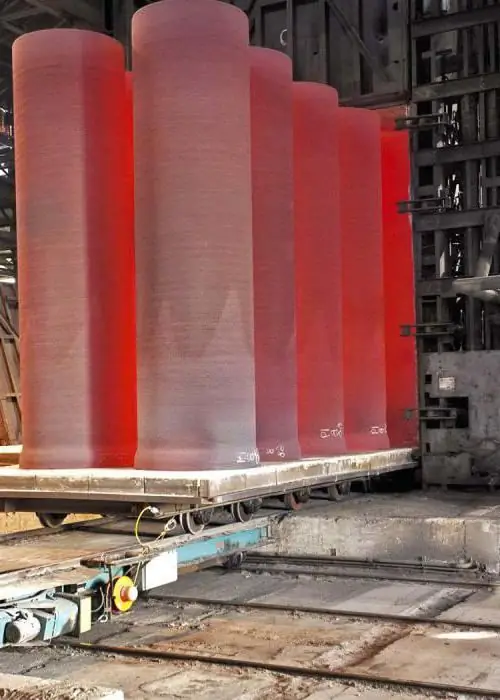

Aby uzyskać żeliwo sferoidalne z ferrytyczną podstawą, metal umieszcza się w specjalnych pudełkach i posypuje piaskiem. Szczelnie zamknięte pojemniki umieszczane są w piecach grzewczych. Wykonaj następującą sekwencję czynności podczas wyżarzania:

- Konstrukcje są podgrzewane w piecach do temperatury 1000˚C i pozostawiane w stałej temperaturze przez okres od 10 do 24 godzin. W rezultacie pierwotny cementyt i ledeburyt ulegają rozpadowi.

- Metal jest chłodzony do 720 ˚С razem z piecem.

- W temperaturze 720 ˚С są przechowywane przez długi czas: od 15 do 30 godzin. Ta temperatura zapewnia rozkład wtórnego cementytu.

- Na ostatnim etapie są one ponownie schładzane wraz z pracującym piecem do 500 ˚С, a następnie usuwane do powietrza.

Takie technologiczne wyżarzanie nazywa się grafityzacją.

Po wykonanej pracy mikrostruktura materiału jestferryt z łuskowatymi ziarnami grafitu. Ten typ jest nazywany „czarnym sercem”, ponieważ przerwa jest czarna.

Produkcja żeliwa sferoidalnego perlitycznego

Jest to rodzaj stopu żelazo-węgiel, który również pochodzi z bieli podeutektoidalnej, ale zawartość węgla w nim jest zwiększona: 3-3,6%. W celu uzyskania odlewów na bazie perlitu umieszcza się je w pudłach i posypuje pokruszoną sproszkowaną rudą żelaza lub zgorzeliną. Sama procedura wyżarzania jest uproszczona.

- Temperatura metalu zostaje podniesiona do 1000˚C, utrzymywana przez 60-100 godzin.

- Wzory chłodne z piekarnikiem.

Z powodu ospałości pod wpływem ciepła następuje dyfuzja w środowisku metalu: grafit uwolniony w wyniku rozpadu cementytu częściowo opuszcza warstwę powierzchniową wyżarzanych części, osadzając się na powierzchni rudy lub zgorzeliny. Uzyskuje się bardziej miękką, bardziej ciągliwą i ciągliwą górną warstwę żeliwa sferoidalnego „białego” z twardym środkiem.

Takie wyżarzanie nazywa się niekompletnym. Zapewnia rozpad cementytu i ledeburytu na perlit płytkowy z odpowiednim grafitem. Jeżeli wymagane jest granulowane żeliwo perlityczne o wyższej udarności i ciągliwości, stosuje się dodatkowe nagrzewanie materiału do 720 ˚С. Powoduje to powstawanie ziaren perlitu z łuskowatymi wtrąceniami grafitu.

Właściwości, oznaczenia i zastosowania ferrytycznego żeliwa sferoidalnego

Długie „marszczenie” metalu w piecu powoduje całkowity rozpad cementytu i ledeburytu na ferryt. Dziękichwytów technologicznych uzyskuje się stop o wysokiej zawartości węgla - ferrytyczną strukturę charakterystyczną dla stali niskowęglowej. Jednak sam węgiel nigdzie nie znika - przechodzi ze stanu związanego z żelazem do stanu wolnego. Efekt temperatury zmienia kształt wtrąceń grafitu na płatki.

Struktura ferrytyczna powoduje spadek twardości, wzrost wartości wytrzymałościowych, występowanie takich cech jak udarność i ciągliwość.

Oznakowanie żeliwa sferoidalnego klasy ferrytycznej: KCh30-6, KCh33-8, KCh35-10, KCh37-12, gdzie:

KCh - oznaczenie odmiany - ciągliwe;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maksymalne obciążenie że wytrzyma bez zawalenia się;

6, 8, 10, 12 - wydłużenie względne, δ, % - wskaźnik ciągliwości (im wyższa wartość, tym więcej metalu można obrabiać pod ciśnieniem).

Twardość - około 100-160 HB.

Pod względem wydajności ten materiał zajmuje pozycję pośrednią między stalą a szarym stopem żelazo-węgiel. Żeliwo sferoidalne na bazie ferrytycznej jest gorsze od perlitycznego pod względem odporności na zużycie, korozję i wytrzymałość zmęczeniową, ale wyższe pod względem wytrzymałości mechanicznej, ciągliwości i właściwości odlewniczych. Ze względu na niską cenę znajduje szerokie zastosowanie w przemyśle do produkcji części pracujących pod małymi i średnimi obciążeniami: przekładnie, skrzynie korbowe, tylne mosty, hydraulika.

Właściwości, oznaczenia i zastosowania żeliwa sferoidalnego perlitycznego

Z powodu niecałkowitego wyżarzania pierwotne, wtórne cementyty i ledeburyt mają czas na całkowite rozpuszczenie się w austenicie, który w temperaturze 720 ˚С zamienia się w perlit. Ten ostatni jest mechaniczną mieszaniną ziaren ferrytu i trzeciorzędowego cementytu. W rzeczywistości część węgla pozostaje w postaci związanej, determinuje strukturę, a część jest „uwalniana” w grafit płatkowy. W takim przypadku perlit może być płytkowy lub ziarnisty. W ten sposób powstaje żeliwo sferoidalne perlityczne. Swoje właściwości zawdzięcza nasyconej, twardszej i mniej giętkiej strukturze.

W porównaniu z ferrytami mają one wyższe właściwości antykorozyjne, odporne na zużycie, ich wytrzymałość jest znacznie wyższa, ale niższe właściwości odlewnicze i ciągliwość. Podatność na naprężenia mechaniczne jest zwiększona powierzchownie, przy zachowaniu twardości i lepkości rdzenia produktu.

Oznakowanie żeliwa ciągliwego klasy perlitycznej: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Pierwsza cyfra to oznaczenie wytrzymałości: 450, 500, 560, 600, 650, 700 i 800 N/mm2 odpowiednio.

Drugie - oznaczenie plastyczności: wydłużenie δ,% - 7, 5, 4, 3, 3, 2 i 1, 5.

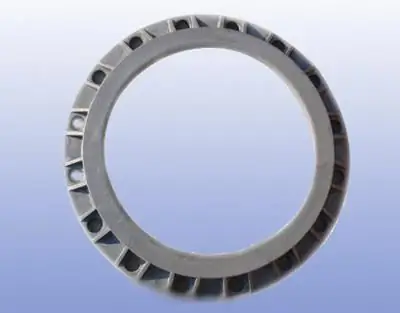

Perlityczne żeliwo ciągliwe jest stosowane w inżynierii mechanicznej i oprzyrządowaniu do konstrukcji pracujących pod dużymi obciążeniami - zarówno statycznymi, jak i dynamicznymi: wałki rozrządu, wały korbowe, części sprzęgła, tłoki, korbowody.

Obróbka cieplna

Materiał uzyskany w wyniku obróbki cieplnej, a mianowicie wyżarzania, może być powtórniebyć narażone na wpływ temperatury. Ich głównym celem jest dalsze zwiększenie wytrzymałości, odporności na zużycie, odporności na korozję i starzenie.

- Hartowanie jest używane do konstrukcji wymagających dużej twardości i wytrzymałości; produkowane przez podgrzanie do 900 ˚С, części są chłodzone ze średnią szybkością około 100 ˚С/sek za pomocą oleju maszynowego. Następnie następuje wysokie odpuszczanie z ogrzewaniem do 650˚С i chłodzeniem powietrzem.

- Normalizacja jest stosowana do prostych części średniej wielkości poprzez podgrzanie w piecu do 900 ˚С, utrzymywanie w tej temperaturze przez okres od 1 do 1,5 godziny, a następnie schłodzenie na powietrzu. Zapewnia granulowany perlit troostytu, jego twardość i niezawodność w tarciu i zużyciu. Służy do uzyskiwania żeliwa ciągliwego przeciwciernego na bazie perlitycznej.

- Wyżarzanie powtarza się w produkcji środków przeciwciernych: ogrzewanie - do 900 ˚С, długotrwałe utrzymywanie tego ciepła, chłodzenie razem z piecem. Zapewniono ferrytyczną lub ferrytyczno-perlityczną strukturę żeliwa sferoidalnego przeciwciernego.

Ogrzewanie produktów żeliwnych może odbywać się lokalnie lub łącznie. Do użytku lokalnego, prądy o wysokiej częstotliwości lub płomień acetylenowy (utwardzanie). Do złożonych - pieców grzewczych. Przy nagrzewaniu miejscowym utwardzana jest tylko górna warstwa, natomiast jej twardość i wytrzymałość wzrastają, ale plastyczność i lepkość rdzenia pozostają.

Należy tutaj podkreślić, że kucie żeliwa jest niemożliwe nie tylko ze względu na niewystarczającą mechanicznąwłaściwości, ale także ze względu na wysoką wrażliwość na gwałtowne spadki temperatury, co jest nieuniknione podczas hartowania z chłodzeniem wodnym.

Żeliwa sferoidalne przeciwcierne

Ta odmiana dotyczy zarówno plastycznej, jak i stopowej, są szare (ASF), plastyczne (ASC) i wysokiej wytrzymałości (ACS). Do produkcji ACHK stosuje się żeliwo sferoidalne, które jest wyżarzane lub normalizowane. Procesy są prowadzone w celu zwiększenia jego właściwości mechanicznych i wytworzenia nowej cechy - odporności na zużycie podczas tarcia z innymi częściami.

Oznaczono: AChK-1, AChK-2. Służy do produkcji wałów korbowych, kół zębatych, łożysk.

Wpływ dodatków na właściwości

Oprócz bazy żelazowo-węglowej i grafitu zawierają one również inne składniki, które również decydują o właściwościach żeliwa: mangan, krzem, fosfor, siarkę i niektóre pierwiastki stopowe.

Mangan zwiększa płynność ciekłego metalu, odporność na korozję i zużycie. Pomaga zwiększyć twardość i wytrzymałość, wiąże węgiel z żelazem we wzorze chemicznym Fe3C, tworząc granulowany perlit.

Krzem ma również pozytywny wpływ na płynność ciekłego stopu, sprzyja rozkładowi cementytu i uwalnianiu wtrąceń grafitu.

Siarka jest negatywnym, ale nieuniknionym składnikiem. Zmniejsza właściwości mechaniczne i chemiczne, stymuluje powstawanie pęknięć. Jednak racjonalny stosunek jego zawartości do innych pierwiastków (na przykład z manganem) pozwalaprawidłowe procesy mikrostrukturalne. Tak więc przy stosunku Mn-S wynoszącym 0,8-1,2 perlit jest zachowywany w dowolnym momencie wpływów temperatury. Gdy stosunek zostanie zwiększony do 3, możliwe staje się uzyskanie dowolnej niezbędnej struktury, w zależności od określonych parametrów.

Fosfor zmienia płynność na lepsze, wpływa na wytrzymałość, zmniejsza udarność i ciągliwość, wpływa na czas trwania grafityzacji.

Chrom i molibden utrudniają tworzenie się płatków grafitu, w niektórych zawartościach przyczyniają się do tworzenia ziarnistego perlitu.

Wolfram poprawia odporność na zużycie w obszarach o wysokiej temperaturze.

Aluminium, nikiel, miedź przyczyniają się do grafityzacji.

Dostosowując ilość pierwiastków chemicznych tworzących stop żelazo-węgiel, a także ich stosunek, można wpływać na końcowe właściwości żeliwa.

Zalety i wady

Żeliwo sferoidalne jest materiałem szeroko stosowanym w inżynierii. Jego główne zalety:

- wysoka twardość, odporność na zużycie, wytrzymałość i płynność;

- normalna twardość i ciągliwość;

- produkcja w formowaniu, w przeciwieństwie do żeliwa szarego;

- różne możliwości korygowania właściwości określonej części metodami obróbki cieplnej i chemiczno-termicznej;

- niski koszt.

Wady obejmują indywidualne cechy:

- kruchość;

- obecność wtrąceń grafitu;

- słaba wydajność cięcia;

- duża waga odlewów.

Pomimo istniejących niedociągnięć żeliwo sferoidalne zajmuje odpowiedzialne miejsce w metalurgii i inżynierii. Z niego powstają tak ważne części jak wały korbowe, części klocków hamulcowych, koła zębate, tłoki, korbowody. Ze względu na niewielką różnorodność gatunków żeliwo sferoidalne zajmuje indywidualną niszę w przemyśle. Jego użycie jest typowe dla tych obciążeń, w których użycie innych materiałów jest mało prawdopodobne.

Zalecana:

Oznaczenie pierwiastków stopowych w stali: klasyfikacja, właściwości, znakowanie, zastosowanie

Dziś w wielu gałęziach przemysłu stosuje się różnorodne gatunki stali. Różnorodność jakości, właściwości mechanicznych i fizycznych uzyskuje się poprzez stopowanie metalu. Oznaczenie pierwiastków stopowych w stali pomaga określić, które składniki zostały wprowadzone do kompozycji, a także ich zawartość ilościową

Żeliwo stopowe: gatunki, właściwości i zastosowania

Żelazo stopowe jest materiałem wytwarzanym przez wytapianie w wielkich piecach. Może zawierać różne ilości węgla. W zależności od ilościowej zawartości tej substancji rozróżnia się dwa rodzaje żeliwa. Pierwsza nazywa się konwersją lub bielą, a druga jest szara lub odlewnia

Rodzaje żeliwa, klasyfikacja, skład, właściwości, znakowanie i zastosowanie

Rodzaje żeliwa, które istnieją dzisiaj, pozwalają na tworzenie wielu produktów. Dlatego omówimy ten materiał bardziej szczegółowo w tym artykule

Oznakowanie brązu: charakterystyka, właściwości i zakres

Ze względu na swoje cechy dekoracyjne i wiele innych właściwości brąz stał się popularny. Nawet koneserom bardzo trudno jest wymienić wszystkie zanieczyszczenia i dodatki, które występują w stopach brązu. W tym artykule skupimy się na brązie i jego znakowaniu

Żeliwo białe: właściwości, zastosowania, struktura i cechy

Początkowo technologia odlewania żelaza została po raz pierwszy opanowana w Chinach w X wieku, po czym rozpowszechniła się w innych krajach świata. Wybitnym przedstawicielem takiego stopu jest żeliwo białe, które jest wykorzystywane w inżynierii mechanicznej do produkcji części, w przemyśle iw życiu codziennym