2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:12

Galwanizacja to metoda powlekania jednego metalu drugim za pomocą elektrolizy. Ta procedura jest przeprowadzana tradycyjnymi metodami zanurzeniowymi. Po wstępnym przygotowaniu płytki drukowane są ładowane do wanny galwanicznej, którą jest pojemnik wykonany z dielektryka, napełniony elektrolitem i wyposażony w anody (mogą być rozpuszczalne i nierozpuszczalne) oraz urządzenie do konserwacji temperaturę i mieszanie roztworu.

Przetwarzanie karty

Transmisja prądu stałego powoduje, że odcinki płytki nieokryte maską ochronną i połączone z elektrodą pokryte są warstwą niklu lub złota o określonej grubości. Właściwe ustawienie anod zapewnia w przybliżeniu równomierną grubość powłoki.

Złocenie PCB odbywa się zwykle w procesie dwuetapowym. Najpierw zanurza się je w kąpieli, w której niklowany jest galwanicznie. W tym przypadku stosuje się wysoką gęstość prądu, dzięki czemu z roztworu kwasu osadza się warstwa niklu, której grubość wynosi 0,05-0,1 μm. A tym samymzapewniona jest silna adhezja niklu i miedzi, co umożliwia zmniejszenie porowatości powłoki, a także zapobiega wnikaniu miedzi w warstwę złota. Po umyciu produkty są zwykle przenoszone do kąpieli pozłotniczej, gdzie warstwa złota jest budowana do 0,5 mikrona z elektrolitu.

Galwanizacja i dekoracja

Już w starożytności istniało dekoracyjne wykończenie metali artystycznych. Nowoczesna produkcja sugeruje, że obróbka galwaniczna będzie stosowana w celu nadania powierzchni metalu pewnych specjalnych właściwości. Powłoki ochronne z metali szlachetnych można uzyskać przez osadzanie metali z roztworów soli pod działaniem prądu elektrycznego. Dzięki takim powłokom możliwe jest dość długie zachowanie koloru i blasku biżuterii. Nie tylko zapobiegają ciemnieniu produktów, ale również doskonale polerują. Na przykład galwanizacja złotem lub srebrem pozwala na zachowanie koloru i blasku biżuterii przez długi czas.

Istnieje kilka różnych wariantów tego procesu, z których każdy wymaga użycia określonego metalu:

- chromowanie;

- miedziowanie;

- cynkowanie;

- Niklowanie;

- powłoka cynowo-bizmutowa;

- utlenianie chemiczne;

- pasywacja chemiczna;

- anodowanie;

- elektropolerowanie.

Chromowanie

Jest to rozproszone nasycenie powierzchni stali chromem lub osadzanie się na szczegółach warstwy substancji z elektrolitu poddziałanie prądu elektrycznego. W tym przypadku galwanizacja nastawiona jest na ochronę antykorozyjną, wykorzystywaną do dekoracji lub do zwiększenia stopnia twardości powierzchni. Chromowanie w przemyśle może być również wykorzystywane do dekoracji. W tym przypadku głównym celem zabiegu jest nadanie metalowej powierzchni pięknego, spektakularnego połysku. Część musi być wypolerowana przed nałożeniem chromu.

Właściwości powłoki

Twarde chromowanie charakteryzuje się odpornością na wysoką temperaturę, wysoką odpornością na zużycie, słabą zwilżalnością, niskim współczynnikiem tarcia i niską plastycznością. Dodatkowo nawierzchnia uzyskuje takie właściwości jak odporność na tarcie, zdolność do wytrzymywania obciążenia rozdzielczego, a także wadę łatwości łamania się pod działaniem skoncentrowanych obciążeń udarowych. Powłoka galwaniczna w postaci mlecznego chromu ma niski stopień odporności na ścieranie i twardość, niską porowatość. Powierzchnia jest zabezpieczona przed korozją przy jednoczesnym zachowaniu atrakcyjnego dekoracyjnego wyglądu.

Zastosowanie chromowania w przemyśle

Głównym celem, dla którego jest używany w przemyśle, jest nadanie częściom takich właściwości, jak zwiększona odporność na zużycie, zwiększona odporność na korozję i zmniejszone tarcie. Dzięki temu procesowi stal staje się mocniejsza, nie ulega korozji gazowej, a także nie zapada się w wodzie morskiej i zwykłej wodzie, kwasie azotowym. Galwanizacja tego typu prowadzi do tego, żeniedoskonałości powierzchni stają się tylko większe, wymagając obróbki końcowej, ponieważ nie ma efektu wyrównywania.

Miedziowanie

Stosowanie powłok miedzianych jest istotne w przypadkach, gdy wymagane jest zwiększenie przewodności elektrycznej i są one również stosowane jako warstwa pośrednia na produktach stalowych przed nałożeniem chromu, niklu lub innej powłoki. W ten sposób można zapewnić lepszą przyczepność, a także zwiększyć zdolności ochronne. Galwanizacja miedzią zwykle nie jest stosowana jako samodzielna lub dekoracyjna. Dzięki temu, że metal ten jest w stanie zapobiegać powstawaniu iskier, produkt może być stosowany w przemyśle naftowym i gazowym.

Zastosowanie do powlekania miedzią

Ten proces służy do nakładania miedzi na produkty stalowe lub drut stalowy. Często ten rodzaj powłoki jest stosowany do ochrony poszczególnych sekcji wyrobów stalowych przed cementem, podczas przetwarzania tych sekcji, które mają być dalej obrabiane.

Galwanizacja metali w tym przypadku jest często stosowana w przemyśle naftowym i gazowym w celu wyeliminowania powstawania iskier, w elektroenergetyce do późniejszego nakładania powłok wielowarstwowych przeznaczonych do ochrony i dekoracji, w produkcji płytki drukowane, do usprawnienia lutowania, a także do wielu innych. Powierzchnia nabiera koloru od jasnoróżowego do ciemnoczerwonego. Odcienie są zwykleznormalizowane.

Powłoka cynkowa

Jedną z najczęstszych metod ochrony produktów metalowych jest cynkowanie. Jest zwykle używany do przetwarzania różnych gatunków stali stopowych lub węglowych. Galwanizacja tego typu jest dość pożądana do ochrony wyrobów z drutu i elementów złącznych. W wilgotnym środowisku powierzchnia cynku działa jak anoda, która spowalnia reakcje utleniania, podczas gdy metal podstawowy jest niezawodnie chroniony przed negatywnymi czynnikami środowiskowymi.

Ten rodzaj galwanizacji może być stosowany tylko po tym, jak produkty metalowe zostały poddane specjalnej obróbce. W tym celu należy je oczyścić z rdzy, zgorzeliny, środków technicznych służących do smarowania i chłodzenia. Po zakończeniu procesu cynkowania produkt musi zostać poddany klaryfikacji, czyli wytrawieniu słabym roztworem kwasu azotowego, po czym następuje pasywacja. Tak więc możliwe jest nie tylko zwiększenie odporności produktów ocynkowanych na czynniki negatywne, ale także uczynienie ich bardziej dekoracyjnymi, to znaczy nadanie połysku i określonego odcienia. Technologia galwanizacji w tym przypadku zakłada grubość warstwy cynku od 6 mikronów do 1,5 mm.

Niklowanie

Ochrona wyrobów metalowych może być wykonywana przy użyciu różnych technologii. Jednym z najbardziej popularnych i rozpowszechnionych w tej chwili jestniklowanie. Taką popularność tłumaczą właściwości chemiczne niklu. Posiada wysoki stopień odporności na korozję w środowisku wodnym, a tlenek niklu zapobiega późniejszemu utlenianiu metalu. Ponadto na nikiel słabo wpływają sole, kwasy i zasady, z wyjątkiem kwasu azotowego. Na przykład powłoka ocynkowana o grubości 0,125 mm niezawodnie chroni przed większością gazów przemysłowych, które charakteryzują się zwiększoną agresywnością. Ten punkt jest również bardzo ważny: prawie wszystkie metale nadają się do niklowania, więc tę metodę można wykorzystać do dodatkowej obróbki produktów.

Zastosowanie niklowania jest odpowiednie dla szeregu zastosowań:

- zapewnienie ochrony wyrobów metalowych;

- zastosowanie jako powłoka dekoracyjna;

- utworzenie warstwy wstępnej, która zostanie poddana dalszej obróbce;

- odtworzenie części i zespołów.

Powłoka charakteryzuje się podwyższoną odpornością na zużycie i twardością i jest polecana na części pracujące w warunkach tarcia, zwłaszcza przy braku jakiegokolwiek smarowania, służy do ochrony przed korozją, jak również do zapewnienia wysokiej jakości lutowania lutów niskotemperaturowych, wszystko to jest przewidziane w GOST. Powłoki galwaniczne są bardzo kruche, dlatego nie zaleca się wykonywania kielichowania i gięcia części, które zostały niklowane. Zaleca się go używać do skomplikowanych elementów profilowanych. Po zabiegu obróbki cieplnej w temperaturze 400 stopni Celsjusza powłoka uzyskuje maksimumtwardość.

Cyno-Bizmut

Cynowanie jest odporne na związki siarki i dlatego zalecane jest do części mających kontakt z gumą i tworzywami sztucznymi. Wśród jego właściwości jest doskonała przyczepność do metalu bazowego, elastyczność, możliwość zginania, rysowania, stemplowania, rozszerzania, pasowania wtłaczanego, a także dobra trwałość podczas wykonywania makijażu. Świeżo nałożone cynowanie dobrze nadaje się do lutowania.

Wnioski

Galwanizacja poprawia właściwości przewodzące części, nadając im doskonałe właściwości izolacji elektrycznej, a także chroniąc je przed różnymi substancjami. Ponadto metoda ta pozwala na uzyskanie doskonałych powierzchni o lustrzanym wyglądzie, a także imitujących powłokę emaliową. Trudno przecenić znaczenie galwanizacji w nowoczesnej produkcji, ponieważ rozwój technologii umożliwił udoskonalenie procesu.

Zalecana:

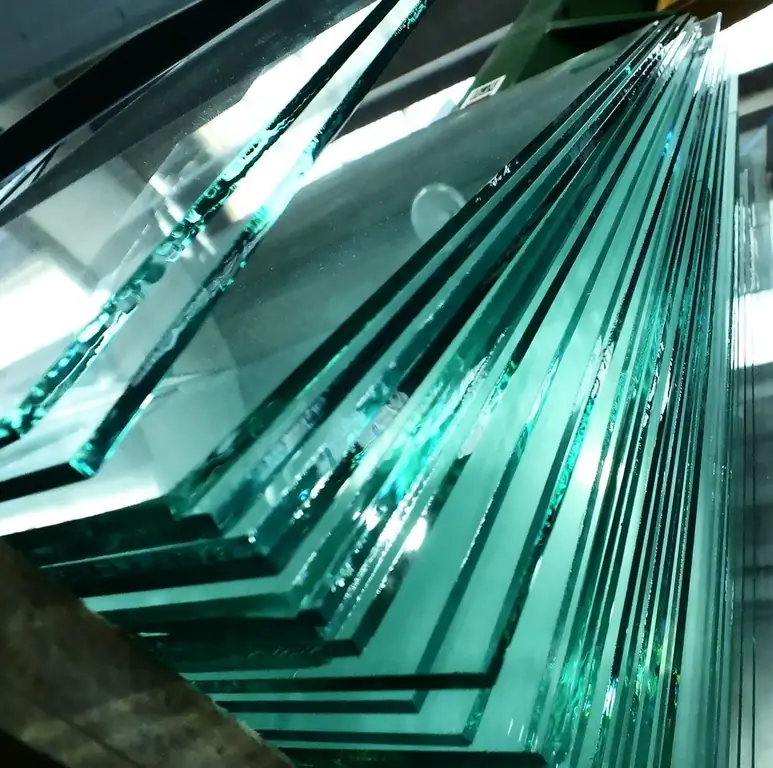

Jak zrobić szkło? Technologia produkcji szkła. wyroby szklane

Szkło jest znane wszystkim. Ale proces tworzenia tego jest niezwykle ekscytujący. Każdy etap jest ważny i wpływa na jakość produktu końcowego. Podstawą jest piasek, soda, wapno. Proces jest prawie całkowicie zautomatyzowany. Co zaskakujące, szkło można nawet zrobić w domu

Drewno poddane obróbce cieplnej: główne cechy, technologia produkcji, zalety i wady

Prawie każdy z nas spotkał się z taką koncepcją, jak drewno poddane obróbce cieplnej. Jednak niewielu zastanawiało się, co to naprawdę oznacza. Tymczasem ten materiał można uznać za innowacyjny. Dzięki wysokiej temperaturze - od +150°C do +250°C - materiał jest mocny i trwały

Utrzymywanie pszczół w ulach wielołudowych: technologia i metody

Ule tego projektu w pełni spełniają współczesne wymagania pszczelarstwa. Odmiana wielokadłubowa zyskała dużą popularność w krajach takich jak Ameryka, Rosja, Kanada i Australia. Wynika to z wygody tego projektu. Trzymanie pszczół w ulach wielołuskowych ułatwia pracę i kilkukrotnie ułatwia pracę pszczelarza

Kieszonka z kukurydzy: technologia uprawy, zbioru i przechowywania

Kieszonka z kukurydzy to cenna pasza, która może stanowić podstawę diety różnych zwierząt i ptaków. Jednak jego zbiór jest złożonym procesem, który przyda się wielu pracownikom rolnym do zrozumienia

Technologia oszczędzająca zasoby. Technologie przemysłowe. Najnowsza technologia

Współczesny przemysł rozwija się bardzo dynamicznie. W przeciwieństwie do lat ubiegłych rozwój ten postępuje intensywnie, przy zaangażowaniu najnowszych osiągnięć naukowych. Technologia oszczędzająca zasoby ma ogromne znaczenie. Termin ten odnosi się do całego systemu działań mających na celu znaczne ograniczenie zużycia zasobów przy zachowaniu wysokiego poziomu jakości produktu. Idealnie starają się osiągnąć jak najniższy poziom zużycia surowców