2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:22

Jakość spawania zależy od wytrzymałości spoiny. Jednocześnie kontrola połączenia musi być nieniszcząca, co zmusza mistrzów do zastosowania specjalnych metod weryfikacji po zakończeniu operacji. W niektórych przypadkach dozwolona jest również inspekcja zewnętrzna bez przyrządów, ale w przypadku konstrukcji krytycznych inspekcja wizualna nie może być ograniczona. Uzupełnieniem może być wykrywanie wad kolorystycznych spoin - jedna z najskuteczniejszych, najwygodniejszych i najbardziej niezawodnych metod analizy takich połączeń.

Cechy metody weryfikacji

Ta metoda sprawdzania spoin odnosi się do kapilary, ale koncentruje się wyłącznie na zewnętrznym rozwiązywaniu problemów. Oznacza to, że nie można go stosować do sprawdzania wewnętrznej struktury strefy złącza, w przeciwieństwie do np. defektoskopii ultradźwiękowej. Zazwyczaj takim badaniom poddawane są metale podatne na pękanie. Ponadto kontrola koloru pozwala skutecznie identyfikować nieciągłości, które wychodzą na powierzchnię.

Jeśli chodzi o zasadę weryfikacji, opiera się ona na wrażliwości metali na oddziaływanie z niedefektoskopowymi materiałami nieżelaznymi. Wbrew powszechnemu przekonaniu analiza jakokontrolowana informacja nie wykorzystuje właściwości powierzchni przedmiotu obrabianego, ale zmiany wywołane drażnieniem struktury chemikaliami. Metoda wykrywania wad kolorystycznych opiera się na procesach narażenia chemicznego, co pozwala na przetwarzanie informacji o zmianach i dostarczanie danych o zidentyfikowanych wadach metalowych na wyjściu.

Sama metoda jest rzadko używana samodzielnie. Zwykle jest używany w ogólnym kompleksie weryfikacyjnym - razem z ultradźwiękami. Najpierw następuje analiza koloru, a następnie badanie ultradźwiękowe.

Stosowane materiały

Jak już wspomniano, wykrywanie wad nie jest kompletne bez użycia specjalnych środków chemicznych. Standardowy zestaw do wykrywania wad kolorystycznych zawiera trzy rodzaje składników: penetrant wskaźnikowy, środek czyszczący i wywoływacz. Oznacza to, że kontrola czułości kolorów zostanie aktywowana przez trzyetapowe przetwarzanie obszaru roboczego. Na każdym etapie stosowane są specjalne materiały.

Penetranty to w rzeczywistości substancje barwiące, które mogą występować w różnych postaciach. Stosowane są również produkty proszkowe, ale do ich użycia należy wprowadzić dodatkowe operacje oddziaływania termicznego lub mieszania z płynami. Penetranty odpowiednie dla danego metalu do wykrywania wad metali nieżelaznych są wybierane na podstawie kilku właściwości użytkowych. Uwzględnia to w szczególności odporność ogniową, przyjazność dla środowiska i toksyczność, eliminację konieczności późniejszego rozbiórki itp.

Wymagania dlamiejsce kontroli

Operację wykrywania wad można przeprowadzić tylko w specjalnie przygotowanym pomieszczeniu. Ważne jest, aby wziąć pod uwagę wymagania dotyczące sprzętu komunikacyjnego miejsca, charakterystyki powietrza, wsparcia technicznego itp. Pomieszczenie musi być wentylowane, nie może mieć źródeł otwartego ognia ani intensywnego ciepła. Oświetlenie powinno być ogólne i lokalne, lampy w pobliżu miejsca operacji powinny być chronione przed skutkami termicznymi.

Najpierw należy zadbać o stworzenie optymalnego mikroklimatu - tylko w sprzyjających warunkach można przeprowadzić wykrywanie wad jakościowych kolorów. W szczególności GOST 18442-80 wskazuje, że powietrze musi być suche i ciepłe - w razie potrzeby, aby osiągnąć te cechy, można użyć promiennika podczerwieni, który wysuszy wywoływacz na poziomie 5 ° C. Wyposażenie techniczne zależeć będzie od metod aplikacji składników chemicznych. W szczególności pistolety natryskowe, puszki aerozolowe, pędzle itp. mogą być używane do nakładania tego samego penetrantu.

Przygotowanie szwu podstawowego

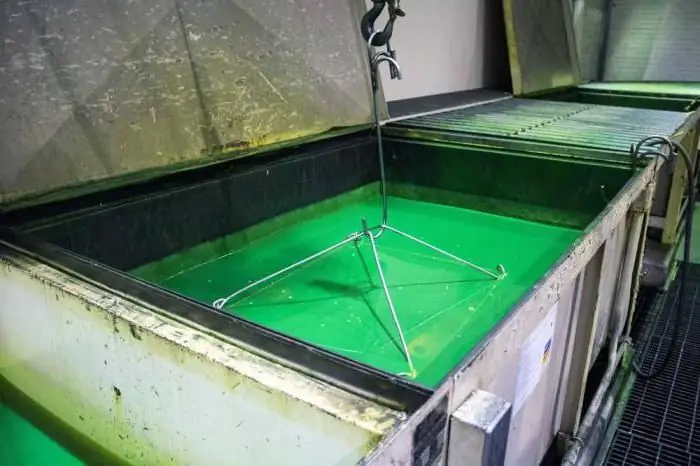

Sekcja połączenia jest również przygotowywana do operacji wykrywania wad. Jeśli na powierzchni występuje wyraźna chropowatość lub zanieczyszczenie, możesz użyć drobnoziarnistego materiału i wykonać lekką obróbkę. Dalej jest odtłuszczanie. Do tego zadania można zastosować jeden ze składników zestawu do wykrywania wad, ale ważne jest, aby zapewniał efekt odtłuszczania, a jeszcze lepiej, zwiększaczułość sterowania. Do takich celów nie zaleca się używania nafty, ale można użyć benzyny i acetonu. Jeśli w pomieszczeniu nie ma wentylacji, odtłuszczanie przeprowadza się tylko za pomocą wodnych roztworów na bazie sproszkowanych syntetycznych środków o niskim stężeniu. Jeżeli planowane jest wykrycie skazy kolorystycznej małego detalu, można zastosować również pełne zanurzenie w kompozycji odtłuszczającej. W innych przypadkach stosuje się technikę natrysku na obszar docelowy lub aplikację szmatką nasączoną roztworem.

Zastosuj penetrant

Przede wszystkim stosowany jest penetrant wskaźnikowy. Podobnie jak w przypadku odtłuszczania, tę procedurę można przeprowadzić przez natryskiwanie, zanurzanie lub szczotkowanie, w zależności od właściwości obrabianego przedmiotu. Co więcej, aplikację należy przeprowadzić w kilku warstwach (4-6) i tak, aby każda poprzednia warstwa kompozycji nie miała czasu na wyschnięcie. Ponadto, aby wykrywanie wad kolorystycznych spoin wykazało optymalnie dokładny wynik, każda kolejna warstwa musi pokrywać większy obszar w stosunku do poprzedniej. Wynika to z faktu, że każda nowa warstwa rozpuści kontur poprzedniego miejsca, zapobiegając ostrym przejściom i ugięciom, które mogą być postrzegane jako fałszywe pęknięcia. Jeżeli operacja wykonywana jest w warunkach temperatury ujemnej, to sam penetrant musi mieć stan około 15°C.

Usunięcie penetratora

Bezpośrednio po nałożeniu błonę wskaźnikową należy usunąć za pomocą czystej chusteczki lub szmatki bez szorstkościstos. Materiał należy najpierw zwilżyć alkoholem etylowym, a powierzchnię oczyścić do całkowitego usunięcia powłoki. Problemy mogą pojawić się, jeśli prace będą prowadzone na powierzchni szorstkiego metalu - w tym przypadku sensowne jest użycie lekkich materiałów ściernych. Następnie nakładana jest mieszanina oleju i nafty. Obejmuje cały obszar docelowy, a następnie usuwa się go szmatami lub serwetkami. Podczas dwóch opisanych etapów wykrywanie wad kolorystycznych powinno utrzymywać powierzchnię wokół szwu w czystości i suchości. Jest to ważne dla zachowania dokładności dalszych procedur kontrolnych.

Zastosuj programistę

Podobnie jak w przypadku warstw wskaźnikowych i środków czyszczących, wywoływacz jest nakładany na różne sposoby, od pędzli po pistolety natryskowe. Najważniejsze na tym etapie jest obserwowanie jednorodności i solidności powstałej powłoki. Dlatego konieczne jest dokładne sprawdzenie narzędzi natryskowych, dysz i innych elementów urządzeń, które mają wpływ na jakość dostarczenia produktu do miejsca docelowego. Wszystko to dodatkowo wpłynie na kontrolę wykrywania wad kolorystycznych, a także jakość późniejszych operacji weryfikacyjnych. Suszenie odbywa się po nałożeniu wywoływacza. Można tego nie wykonywać, czekając na polimeryzację w warunkach naturalnych, ale w celu przyspieszenia procesu dopuszcza się stosowanie grzałek punktowych małej mocy.

Inspekcja kontrolowanego obszaru

Gdy wywoływacz wyschnie, możesz przygotować się do jego sprawdzenia, odczekując kolejne 30 minut. Dalsza kontrola metodą wykrywania wad kolorystycznych polega na zastosowaniu szkła powiększającego,zapewniając minimum 5-krotne powiększenie. Jeśli stosowana jest technika warstwa po warstwie, test można przeprowadzić już 2 minuty po obróbce z wywoływaczem.

Podczas procesu oceny operator rejestruje charakterystykę pozostawionej plamy - w szczególności rejestruje wymiary konturów, kształt itp. Głównym zadaniem wykrywania wad kolorystycznych jest wykrycie wad powierzchniowych, które wyraźnie się ujawniają po zakończeniu procedur. Widoczne są zarówno uszkodzenia mechaniczne, ślady ataku korozyjnego, jak i pęknięcia z nadmiernym ugięciem.

Bezpieczeństwo w wykrywaniu wad

Wymagania dotyczące środków bezpieczeństwa wynikają z zagrożenia pożarem i wybuchem podczas wykrywania wad. Dlatego konieczne jest przynajmniej przygotowanie kombinezonu, w tym bawełnianej szaty, nakrycia głowy i gumowych rękawiczek, których powierzchnia musi być pokryta talkiem. Na samej stronie należy w pełni przestrzegać środków bezpieczeństwa. Podczas zabiegu nie powinno być otwartych źródeł ognia ani iskier. Jeżeli badania penetracyjne przeprowadzane są regularnie w tym samym pomieszczeniu, należy umieścić odpowiednie znaki zakazu palenia i ochrony przeciwpożarowej. Szmaty, chusteczki i produkty łatwopalne należy przechowywać w ognioodpornym pojemniku.

Wniosek

Byłoby błędem rozważać tę metodę oceny jakości spoinyjako optymalny, wybierając go z ogólnej gamy innych metod. Jest to specjalnie ukierunkowana metoda badania, która koncentruje się w szczególności na analizie powierzchni przedmiotu obrabianego. Oznacza to, że wykrywanie wad kolorystycznych nie jest kompleksowym środkiem kontrolnym, ale dostarcza informacji o wadach zewnętrznych ze stosunkowo wysoką skutecznością. Jeśli ta metoda zostanie uzupełniona innymi metodami badania wewnętrznej struktury spoiny, można uzyskać pełne informacje o strukturze metalu. Co więcej, podjęta została już decyzja o ewentualnym naprawieniu stwierdzonych wad. W niektórych przypadkach wykonuje się spawanie wtórne - będzie to zależeć od liczby i znaczenia defektów pod względem wpływu na wytrzymałość struktury przedmiotu obrabianego. Niekiedy rozwiązywanie problemów tego typu jest również wykorzystywane do analizy struktury starych szwów i połączeń w eksploatowanych konstrukcjach.

Zalecana:

Czerwona rasa kur Kuban: recenzje, opis, cechy, cechy treści, karmienie i opieka

Według licznych recenzji rasa czerwonych kurczaków Kuban ma zarówno pewne plusy, jak i minusy. Charakterystyczną cechą ptaka jest dobra produkcja jaj, która pozostaje w przybliżeniu na tym samym poziomie, niezależnie od czynników sezonowych

Kontrola wizualna spoin: istota postępowania i procedura krok po kroku

Całkowicie wyeliminować ryzyko niskiej jakości połączeń, na które nie pozwalają nawet automatyczne i zrobotyzowane spawarki. Dlatego niezależnie od zastosowanej technologii wykonania operacji spawalniczych, po jej wykonaniu, wdrażana jest procedura kompleksowej kontroli jakości spawów. Metoda oględzin jest pierwszym etapem całego procesu rozwiązywania problemów spawalniczych

Lokomotywa elektryczna 2ES6: historia powstania, opis ze zdjęciem, główne cechy, zasada działania, cechy działania i naprawy

Dziś komunikacja między różnymi miastami, transport pasażerski, dostawa towarów odbywa się na różne sposoby. Jednym z tych sposobów była kolej. Lokomotywa elektryczna 2ES6 to jeden z obecnie aktywnie wykorzystywanych rodzajów transportu

Kable optyczne: więcej zalet niż wad

Oprócz odporności na zakłócenia i tłumienie, kable optyczne mają inne bardzo istotne zalety. Podczas przesyłania informacji przez kanały światłowodowe znacznie łatwiej jest zachować ich poufność, ponieważ prawie niemożliwe jest tajne połączenie z nimi

Co to są badania radiograficzne? Radiograficzna kontrola spoin. Kontrola radiograficzna: GOST

Fizyczne podstawy metod kontroli promieniowania. Cechy kontroli radiograficznej. Główne etapy radiograficznej kontroli spoin. Środki ostrożności w produkcji kontroli radiograficznej. Dokumentacja normatywna i techniczna