2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:14

Obróbka to proces, podczas którego zmieniane są wymiary i konfiguracja przedmiotów i części. Jeśli mówimy o wyrobach metalowych, to do ich obróbki używa się specjalnych narzędzi skrawających, takich jak frezy, przeciągacze, wiertła, gwintowniki, przecinaki itp. Wszystkie operacje wykonujemy na maszynach do cięcia metalu zgodnie z mapą technologiczną. W tym artykule dowiemy się jakie są metody i rodzaje obróbki metali.

Metody przetwarzania

Obróbka podzielona jest na dwie duże grupy. Pierwsza obejmuje operacje, które zachodzą bez usuwania metalu. Należą do nich kucie, tłoczenie, prasowanie, walcowanie. Jest to tak zwana obróbka mechaniczna za pomocą nacisku lub uderzenia. Służy do nadania pożądanego kształtu obrabianemu przedmiotowi. W przypadku metali nieżelaznych najczęściej stosuje się kucie, a w przypadku metali żelaznych tłoczenie.

Druga grupa obejmuje operacje, podczas których część metalu jest usuwana z przedmiotu obrabianego. Jest to konieczne, aby nadać mu wymagany rozmiar. Taka obróbka mechaniczna metalu nazywana jest cięciem i jest wykonywana za pomocą maszyn do cięcia metalu. Najczęstsze metody obróbki to toczenie, wiercenie, pogłębianie, szlifowanie, frezowanie, rozwiercanie, dłutowanie, struganie i przeciąganie.

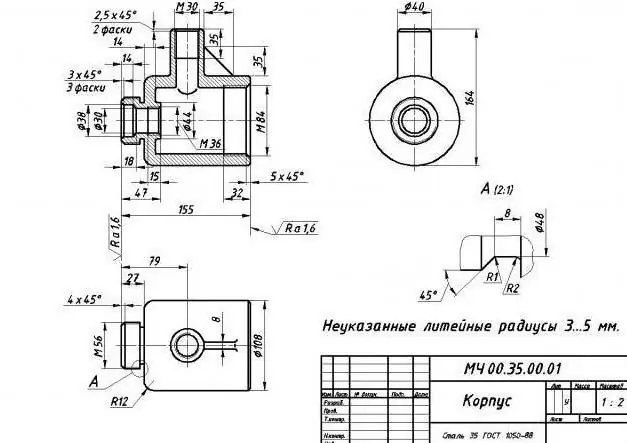

Co decyduje o rodzaju przetwarzania

Wytwarzanie części metalowej z kęsa to czasochłonny i dość skomplikowany proces. Obejmuje wiele różnych operacji. Jednym z nich jest obróbka mechaniczna metalu. Przed przystąpieniem do tego opracowują mapę technologiczną i wykonują rysunek gotowej części, wskazując wszystkie niezbędne wymiary i klasy dokładności. W niektórych przypadkach przygotowywany jest również osobny rysunek dla operacji pośrednich.

Ponadto istnieje obróbka zgrubna, półwykańczająca i wykańczająca metalu. Dla każdego z nich wykonywane są obliczenia parametrów skrawania i naddatków. Rodzaj obróbki metalu jako całości zależy od obrabianej powierzchni, klasy dokładności, parametrów chropowatości i wymiarów części. Na przykład, aby uzyskać otwór w gatunku H11, stosuje się wiercenie zgrubne wiertłem, a do półczystego rozwiercania do 3 klasy dokładności można użyć rozwiertaku lub pogłębiacza. Następnie bardziej szczegółowo przeanalizujemy metody obróbki metali.

Toczenie i wiercenie

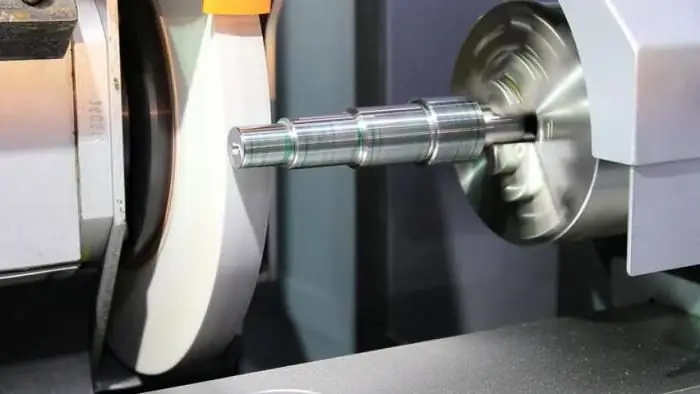

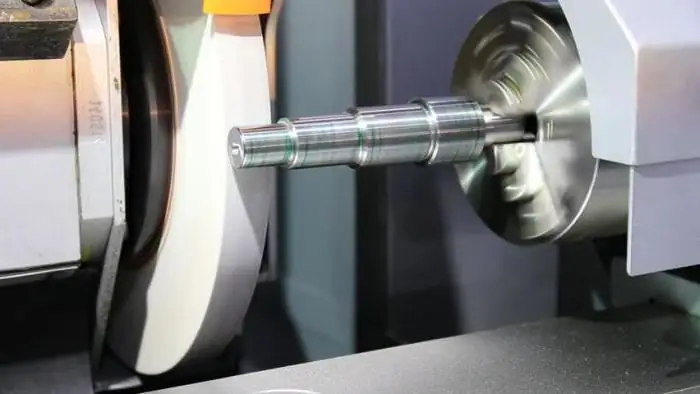

Skręcaniewykonywane na tokarkach grupy za pomocą frezów. Obrabiany przedmiot jest przymocowany do wrzeciona, które obraca się z zadaną prędkością. A nóż, zamocowany w zacisku, wykonuje ruchy wzdłużno-poprzeczne. W nowych maszynach CNC wszystkie te parametry są wprowadzane do komputera, a samo urządzenie wykonuje niezbędną operację. W starszych modelach, na przykład 16K20, ruchy wzdłużne i poprzeczne wykonywane są ręcznie. Na tokarkach można toczyć powierzchnie kształtowe, stożkowe i cylindryczne.

Wiercenie to operacja wykonywana w celu uzyskania otworów. Głównym narzędziem roboczym jest wiertarka. Wiercenie z reguły nie zapewnia wysokiej klasy dokładności i jest albo zgrubne, albo półwykańczające. Aby uzyskać otwór o jakości poniżej H8, stosuje się rozwiercanie, rozwiercanie, wytaczanie i pogłębianie. Ponadto po wierceniu można również wykonać gwintowanie wewnętrzne. Taką obróbkę metalu wykonuje się za pomocą gwintowników i niektórych rodzajów frezów.

Frezowanie i szlifowanie

Frezowanie to jeden z najciekawszych sposobów obróbki metali. Ta operacja jest wykonywana przy użyciu szerokiej gamy frezów na frezarkach. Istnieje obróbka końcowa, kształtowa, końcowa i peryferyjna. Frezowanie może być zarówno zgrubne, jak i półwykańczające oraz wykańczające. Najniższa jakość dokładności uzyskiwana podczas obróbki wykańczającej to 6. Za pomocą frezów obrabiane są różne wpusty, rowki, zagłębienia, podcięcia, frezowane są profile.

Szlifowanie to operacja mechaniczna stosowana w celu poprawy jakości chropowatości, a także usunięcia nadmiaru warstwy metalu do mikrona. Z reguły ta obróbka jest ostatnim etapem produkcji części, co oznacza, że jest wykańczana. Do cięcia stosuje się tarcze ścierne, na powierzchni których znajduje się ogromna ilość ziaren o różnym kształcie krawędzi tnącej. Podczas tej obróbki część jest bardzo gorąca. Aby metal nie odkształcał się i nie odpryskiwał, stosuje się płyny obróbkowe (LLC). Obróbka metali nieżelaznych odbywa się za pomocą narzędzi diamentowych. Pozwala to zapewnić najlepszą jakość produkowanej części.

Zalecana:

Obróbka szkła: rodzaje i wyposażenie

Artykuł poświęcony jest obróbce szkła. Pod uwagę brane są różne metody przetwarzania, a także sprzęt, który je realizuje

Piła taśmowa do metalu. Maszyna do cięcia metalu

Piła taśmowa do metalu to wysokowydajny sprzęt, który odpowiada za różne funkcje, takie jak cięcie metali i cięcie różnych mocnych i wytrzymałych materiałów

Obróbka cieplna stopów. Rodzaje obróbki cieplnej

Obróbka cieplna stopów jest integralną częścią procesu produkcyjnego hutnictwa żelaza i metali nieżelaznych. W wyniku tej procedury metale są w stanie zmienić swoje właściwości do wymaganych wartości. W tym artykule rozważymy główne rodzaje obróbki cieplnej stosowane we współczesnym przemyśle

Obróbka tytanu: początkowe właściwości materiału, trudności i rodzaje obróbki, zasada działania, techniki i zalecenia specjalistów

Dziś ludzie przetwarzają różnorodne materiały. Wśród najbardziej problematycznych prac wyróżnia się obróbka tytanu. Metal ma doskonałe właściwości, ale dzięki nim powstaje większość problemów

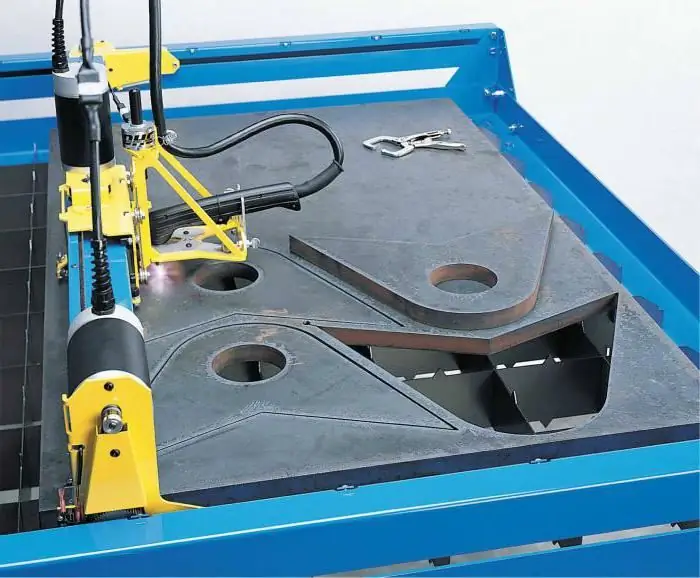

Maszyna do cięcia metalu. Maszyna do cięcia metalu plazmowego

Artykuł poświęcony jest urządzeniu do cięcia metalu. Rozważana jest technologia cięcia plazmowego, a także urządzenie i cechy sprzętu