2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Te urządzenia są dziś szczególnie poszukiwane w gospodarce narodowej. Robot przemysłowy, który w niewielkim stopniu przypomina swój pierwowzór z książki Rise of the Robots K. Chapka, wcale nie karmi rewolucyjnych pomysłów. Wręcz przeciwnie, sumiennie i z dużą dokładnością wykonuje zarówno główne procesy produkcyjne (montaż, spawanie, malowanie), jak i pomocnicze (załadunek i rozładunek, mocowanie produktu podczas produkcji, przenoszenie).

Zastosowanie takich „inteligentnych” maszyn przyczynia się do skutecznego rozwiązania trzech głównych problemów produkcyjnych:

- poprawa wydajności pracy;

- poprawa warunków pracy ludzi;

- optymalizuj wykorzystanie zasobów ludzkich.

Roboty przemysłowe są dziełem produkcji na dużą skalę

Roboty w produkcji masowo rozprzestrzeniły się pod koniec XX wieku ze względu na znaczny wzrost produkcji przemysłowej. Duże serie produktów spowodowały konieczność intensywności i jakości takiej pracy, której wykonanie przekracza obiektywne możliwości człowieka. Zamiast zatrudniać wiele tysięcy wykwalifikowanych pracowników, działają nowoczesne zakłady technologiczneliczne wysokowydajne automatyczne linie pracujące w cyklach przerywanych lub ciągłych.

Liderami w rozwoju tego typu technologii, deklarującymi szerokie zastosowanie robotów przemysłowych, są Japonia, USA, Niemcy, Szwecja i Szwajcaria. Nowoczesne roboty przemysłowe produkowane w powyższych krajach dzielą się na dwie duże grupy. Ich rodzaje są określone przez przynależność do dwóch fundamentalnie różnych metod zarządzania:

- automatyczne manipulatory;

- urządzenia zdalnie sterowane przez człowieka.

Do czego służą?

O potrzebie ich stworzenia zaczęto mówić na początku XX wieku. Jednak w tym czasie nie istniała podstawa elementarna do realizacji planu. Dziś, zgodnie z dyktando czasu, maszyny zrobotyzowane są wykorzystywane w większości najbardziej zaawansowanych technologicznie gałęzi przemysłu.

Niestety, ponowne wyposażanie całych przemysłów w takie "inteligentne" maszyny jest utrudnione brakiem inwestycji. Choć korzyści płynące z ich stosowania wyraźnie przewyższają początkowe koszty pieniężne, bo pozwalają mówić nie tylko i nie tyle o automatyzacji, ale o głębokich zmianach w sferze produkcji i pracy.

Zastosowanie robotów przemysłowych umożliwiło bardziej efektywne wykonywanie prac przekraczających ludzkie siły pod względem pracochłonności i dokładności: ładowanie/rozładowywanie, układanie w stosy, sortowanie, orientacja części; przenoszenie półfabrykatów z jednego robota do drugiego i gotowych produktów do magazynu; zgrzewanie punktowe i zgrzewanie liniowe; montaż części mechanicznych i elektronicznych; układanie kabla; ciąćpółwyroby wzdłuż złożonego konturu.

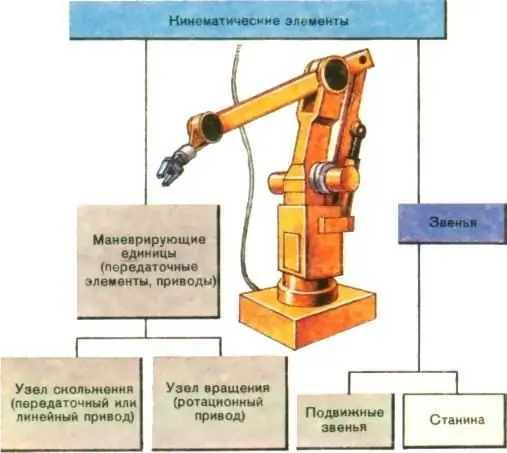

Manipulator jako część robota przemysłowego

Funkcjonalnie taka „inteligentna” maszyna składa się z reprogramowalnego ACS (automatycznego systemu sterowania) i korpusu roboczego (układ jezdny i manipulator mechaniczny). Jeśli ACS jest zwykle dość kompaktowy, wizualnie ukryty i nie od razu rzuca się w oczy, to korpus roboczy ma tak charakterystyczny wygląd, że robot przemysłowy jest często nazywany „robotem-manipulatorem”.

Z definicji manipulator to urządzenie, które przesuwa powierzchnie robocze i przedmioty pracy w przestrzeni. Urządzenia te składają się z dwóch rodzajów łączy. Pierwsze zapewniają ruch progresywny. Drugi to przemieszczenie kątowe. Takie standardowe ogniwa wykorzystują do ruchu napęd pneumatyczny lub hydrauliczny (mocniejszy).

Manipulator, stworzony przez analogię z ludzką ręką, jest wyposażony w technologiczne urządzenie chwytające do pracy z częściami. W różnych tego typu urządzeniach chwyt bezpośredni najczęściej wykonywany był palcami mechanicznymi. Podczas pracy z płaskimi powierzchniami obiekty były chwytane za pomocą mechanicznych przyssawek.

Jeśli manipulator musiał pracować jednocześnie z wieloma podobnymi przedmiotami, przechwytywanie odbywało się dzięki specjalnej, rozbudowanej konstrukcji.

Zamiast chwytaka manipulator jest często wyposażony w mobilny sprzęt spawalniczy, specjalny technologiczny pistolet natryskowy lub po prostuśrubokręt.

Jak porusza się robot

Automaty-roboty zwykle dostosowują się do dwóch rodzajów ruchu w przestrzeni (chociaż niektóre z nich można nazwać stacjonarnymi). Zależy to od warunków konkretnej produkcji. Jeśli konieczne jest zapewnienie ruchu po gładkiej powierzchni, to jest realizowane za pomocą jednoszynowej kierunkowej. Jeśli wymagana jest praca na różnych poziomach, stosuje się systemy „chodzące” z pneumatycznymi przyssawkami. Poruszający się robot jest doskonale zorientowany zarówno we współrzędnych przestrzennych, jak i kątowych. Nowoczesne urządzenia pozycjonujące takich urządzeń są zunifikowane, składają się z bloków technologicznych i pozwalają na bardzo precyzyjny ruch detali o masie od 250 do 4000 kg.

Projekt

Wykorzystanie omawianych zautomatyzowanych maszyn właśnie w multidyscyplinarnych branżach doprowadziło do pewnego ujednolicenia ich głównych bloków składowych. Nowoczesne manipulatory robotów przemysłowych mają w swojej konstrukcji:

- rama używana do mocowania urządzenia chwytającego część (chwyta) - rodzaj "ręki", która faktycznie wykonuje obróbkę;

- chwyć za pomocą prowadnicy (ta ostatnia określa pozycję „ręki” w przestrzeni);

- wspierają urządzenia, które napędzają, przetwarzają i przekazują energię w postaci momentu obrotowego na osi (dzięki nim robot przemysłowy otrzymuje potencjał ruchu);

- system monitorowania i zarządzania realizacją przypisanych mu programów; akceptacja nowych programów; analiza informacji pochodzących z czujników i odpowiednioprzekazanie go do urządzeń udostępniających;

- system pozycjonowania części roboczej, pomiar pozycji i ruchów wzdłuż osi manipulacji.

Świt robotów przemysłowych

Wróćmy do niedawnej przeszłości i przypomnijmy sobie, jak zaczęła się historia powstawania automatów przemysłowych. Pierwsze roboty pojawiły się w USA w 1962 roku i zostały wyprodukowane przez Union Incorporated i Versatran. Chociaż, żeby być precyzyjnym, mimo wszystko wypuścili robota przemysłowego Unimate, stworzonego przez amerykańskiego inżyniera D. Devola, który opatentował własne działa samobieżne zaprogramowane za pomocą kart dziurkowanych. To był oczywisty przełom techniczny: „inteligentne” maszyny zapamiętały współrzędne punktów na swojej trasie i wykonały pracę zgodnie z programem.

Pierwszy robot przemysłowy Unimate był wyposażony w pneumatycznie uruchamiany dwupalcowy chwytak i ramię uruchamiane hydraulicznie o pięciu stopniach swobody. Jego charakterystyka umożliwiła przemieszczenie 12 kg części z dokładnością do 1,25 mm.

Kolejne ramię robotyczne Versatran, wyprodukowane przez firmę o tej samej nazwie, ładowało i rozładowywało do pieca 1200 cegieł na godzinę. Z powodzeniem zastąpił pracę ludzi w środowisku szkodliwym dla zdrowia wysoką temperaturą. Pomysł jej powstania okazał się bardzo udany, a konstrukcja na tyle niezawodna, że niektóre maszyny tej marki nadal działają w naszych czasach. I to pomimo tego, że ich zasoby przekroczyły setki tysięcy godzin.

Zauważ, że pierwsza generacja robotów przemysłowych wwartościowo zakładał 75% mechaniki i 25% elektroniki. Ponowna regulacja takich urządzeń wymagała czasu i powodowała przestój sprzętu. Aby zmienić ich przeznaczenie do wykonywania nowej pracy, wymieniono program sterujący.

Roboty drugiej generacji

Wkrótce stało się jasne: mimo wszystkich zalet maszyny pierwszej generacji okazały się niedoskonałe… Druga generacja zakładała bardziej subtelne sterowanie robotami przemysłowymi - adaptacyjne. Już pierwsze urządzenia wymagały uporządkowania środowiska, w którym pracowały. Ta ostatnia okoliczność często oznaczała wysokie koszty dodatkowe. Stało się to kluczowe dla rozwoju masowej produkcji.

Nowy etap postępu charakteryzował się rozwojem wielu czujników. Z ich pomocą robot otrzymał cechę zwaną „uczuciem”. Zaczął otrzymywać informacje o środowisku zewnętrznym i zgodnie z nim wybierać najlepszy kierunek działania. Na przykład nabył umiejętności, które pozwalają mu brać udział i omijać z nim przeszkodę. Działanie to następuje dzięki przetwarzaniu przez mikroprocesor otrzymanych informacji, które następnie, wprowadzone do zmiennych programów sterujących, są w rzeczywistości kierowane przez roboty.

Adaptacji podlegają również rodzaje podstawowych operacji produkcyjnych (spawanie, malowanie, montaż, różnego rodzaju obróbka skrawaniem). Oznacza to, że podczas wykonywania każdego z nich inicjowana jest wielowariantowość w celu poprawy jakości każdego rodzaju powyższych prac.

Manipulatory przemysłowe są sterowane głównie przez oprogramowanie. Sprzęt sterującyfunkcjami są przemysłowe minikomputery PC/104 lub MicroPC. Należy zauważyć, że sterowanie adaptacyjne opiera się na oprogramowaniu wielowariantowym. Ponadto decyzję o wyborze rodzaju działania programu podejmuje robot na podstawie informacji o środowisku opisywanym przez detektory.

Charakterystyczną cechą funkcjonowania robota drugiej generacji jest wstępna obecność ustalonych trybów pracy, z których każdy jest aktywowany przy określonych wskaźnikach uzyskanych ze środowiska zewnętrznego.

Trzecia generacja robotów

Automatyczne roboty trzeciej generacji są w stanie samodzielnie generować program swoich działań, w zależności od zadania i okoliczności środowiska zewnętrznego. Nie posiadają „oszustw”, czyli namalowanych działań technologicznych dla pewnych wariantów środowiska zewnętrznego. Posiadają umiejętność samodzielnego, optymalnego budowania algorytmu swojej pracy, a także szybkiego wdrożenia go w praktyce. Koszt elektroniki takiego robota przemysłowego jest dziesięciokrotnie wyższy niż jego części mechanicznej.

Najnowszy robot, wychwytujący część dzięki czujnikom, „wie”, jak dobrze to zrobił. Ponadto sama siła chwytania (force feedback) jest regulowana w zależności od kruchości materiału części. Być może właśnie dlatego urządzenie nowej generacji robotów przemysłowych nazywane jest inteligentnym.

Jak rozumiesz, „mózgiem” takiego urządzenia jest jego system sterowania. Najbardziej obiecująca jest regulacja przeprowadzona zgodnie z metodami sztucznegointeligencja.

Inteligencję tym maszynom zapewniają pakiety aplikacji, programowalne sterowniki logiczne, narzędzia do modelowania. W produkcji roboty przemysłowe są połączone w sieć, zapewniając odpowiedni poziom interakcji między układem człowiek-maszyna. Opracowane zostały również narzędzia do przewidywania funkcjonowania takich urządzeń w przyszłości dzięki wdrożonemu oprogramowaniu symulacyjnemu, które pozwala wybrać najlepsze opcje działania i konfiguracji połączeń sieciowych.

Wiodące na świecie firmy zajmujące się robotami

Dziś z robotów przemysłowych korzystają wiodące firmy, m.in. japońskie (Fanuc, Kawasaki, Motoman, OTC Daihen, Panasonic), amerykańskie (KC Robots, Triton Manufacturing, Kaman Corporation), niemieckie (Kuka).

Z czego te firmy są znane na świecie? Atuty Fanuc to najszybszy do tej pory robot delta M-1iA (takie maszyny są zwykle używane do pakowania), najsilniejszy z robotów seryjnych - M-2000iA, roboty spawalnicze ArcMate uznane na całym świecie.

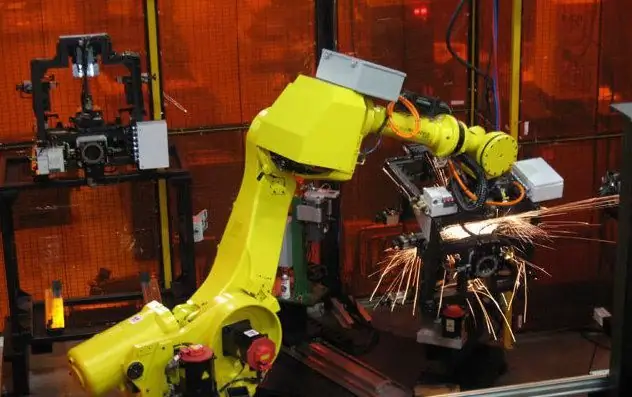

Roboty przemysłowe produkowane przez firmę Kuka cieszą się nie mniejszym zainteresowaniem. Maszyny te wykonują obróbkę, spawanie, montaż, pakowanie, paletyzację, załadunek z niemiecką precyzją.

Również imponująca jest oferta produktowa japońsko-amerykańskiej firmy Motoman (Yaskawa), działającej na rynku amerykańskim: 175 modeli robotów przemysłowych, a także ponad 40 zintegrowanych rozwiązań. Roboty przemysłowe używane w produkcji w USA są w większości produkowane przez tę wiodącą w branżyfirma.

Większość innych firm, które reprezentujemy, wypełnia swoją niszę, produkując węższą gamę specjalistycznych instrumentów. Na przykład Daihen i Panasonic produkują roboty spawalnicze.

Metody organizowania zautomatyzowanej produkcji

Jeśli mówimy o organizacji zautomatyzowanej produkcji, to najpierw wdrożono sztywną zasadę liniową. Jednak przy dostatecznie dużej szybkości cyklu produkcyjnego ma poważną wadę - przestoje spowodowane awariami. Jako alternatywę wynaleziono technologię obrotową. Przy takiej organizacji produkcji zarówno obrabiany przedmiot, jak i sama zautomatyzowana linia (roboty) poruszają się po okręgu. Maszyny w tym przypadku mogą powielać funkcje, a awarie są praktycznie wykluczone. Jednak w tym przypadku prędkość jest tracona. Idealna organizacja procesu jest hybrydą tych dwóch. Nazywa się to przenośnikiem obrotowym.

Robot przemysłowy jako element elastycznej automatycznej produkcji

Nowoczesne „inteligentne” urządzenia są szybko rekonfigurowane, wysoce produktywne i niezależnie wykonują pracę przy użyciu swojego sprzętu, przetwarzając materiały i obrabiane przedmioty. W zależności od specyfiki użytkowania mogą funkcjonować zarówno w ramach jednego programu, jak i różnicując swoją pracę, tj. wybierając właściwy z ustalonej liczby programów dostarczanych.

Robot przemysłowy jest elementem składowym elastycznej zautomatyzowanej produkcji (ogólnie przyjęty skrót - GAP). Ostatnizawiera również:

- system komputerowego wspomagania projektowania;

- kompleks zautomatyzowanej kontroli urządzeń technologicznych produkcji;

- ramiona robotów przemysłowych;

- Automatyczny transport produkcji;

- urządzenia do ładowania/rozładowywania i umieszczania;

- systemy kontroli procesu produkcji;

- automatyczna kontrola produkcji.

Więcej o praktyce korzystania z robotów

Prawdziwe zastosowania przemysłowe to nowoczesne roboty. Ich rodzaje są różne i zapewniają wysoką produktywność w strategicznie ważnych obszarach przemysłu. W szczególności dzięki ich zastosowaniu współczesna gospodarka niemiecka w dużej mierze zawdzięcza swój rosnący potencjał. W jakich branżach pracują ci „żelazarze”? W obróbce metali sprawdzają się niemal we wszystkich procesach: odlewaniu, spawaniu, kuciu, zapewniając najwyższy poziom jakości pracy.

Jako branża charakteryzująca się ekstremalnymi warunkami pracy ludzi (co oznacza wysokie temperatury i zanieczyszczenie), odlewanie jest w dużej mierze zrobotyzowane. Maszyny firmy Kuka montowane są nawet w odlewniach.

Przemysł spożywczy otrzymał również sprzęt do celów produkcyjnych od firmy Kuka. „Roboty spożywcze” (zdjęcia są prezentowane w artykule) w większości zastępują ludzi na obszarach o specjalnych warunkach. Zajmuje się produkcją maszyn zapewniających mikroklimat w ogrzewanych pomieszczeniach ztemperatura nieprzekraczająca 30 stopni Celsjusza. Roboty ze stali nierdzewnej po mistrzowsku przetwarzają mięso, uczestniczą w produkcji produktów mlecznych i oczywiście układają i pakują produkty w optymalny sposób.

Wkład takich urządzeń do motoryzacji trudno przecenić. Według ekspertów, obecnie najpotężniejsze i najbardziej wydajne maszyny to właśnie roboty „Cook”. Zdjęcia takich urządzeń, które wykonują cały zakres operacji automatycznego montażu, robią wrażenie. Jednocześnie naprawdę nadszedł czas, aby porozmawiać o zautomatyzowanej produkcji.

Przetwarzanie tworzyw sztucznych, produkcja tworzyw sztucznych, produkcja najbardziej skomplikowanych części z różnych materiałów jest wykonywana przez roboty w trakcie produkcji w zanieczyszczonym środowisku, które jest naprawdę szkodliwe dla zdrowia ludzkiego.

Kolejnym ważnym obszarem zastosowania kruszyw „Cook” jest obróbka drewna. Ponadto opisywane urządzenia zapewniają zarówno realizację indywidualnych zamówień, jak i zakładanie wielkoseryjnej produkcji masowej na wszystkich etapach - od pierwotnej obróbki i piłowania po frezowanie, wiercenie, szlifowanie.

Ceny

Obecnie roboty produkowane przez Kuka i Fanuc są poszukiwane na rynku rosyjskim i WNP. Ich ceny wahają się od 25 000 do 800 000 rubli. Tak imponującą różnicę tłumaczy istnienie różnych modeli: standardowa o niskiej nośności (5-15 kg), specjalna (rozwiązywanie zadań specjalnych), wyspecjalizowana (praca w niestandardowym środowisku), duża pojemność (do 4000 ton).

Wnioski

Należy przyznać, że potencjał robotów przemysłowych wciąż nie jest w pełni wykorzystany. Jednocześnie dzięki staraniom specjalistów nowoczesne technologie pozwalają na realizację coraz śmielszych pomysłów.

Potrzeba zwiększenia produktywności gospodarki światowej i maksymalizacji udziału intelektualnej pracy ludzkiej jest potężnym bodźcem do rozwoju coraz to nowych typów i modyfikacji robotów przemysłowych.

Zalecana:

Systemy produkcji i produkcji: koncepcja, wzory i ich rodzaje

Systemy produkcyjne to struktury, w których pracują ludzie i sprzęt. Pełnią swoje funkcje w określonej przestrzeni, warunkach, środowisku pracy zgodnie z zadaniami

Nowoczesna produkcja. Struktura nowoczesnej produkcji. Problemy nowoczesnej produkcji

Rozwinięty przemysł i wysoki poziom gospodarki kraju są kluczowymi czynnikami wpływającymi na bogactwo i dobrobyt jego mieszkańców. Takie państwo ma ogromne możliwości gospodarcze i potencjał. Istotnym elementem gospodarki wielu krajów jest produkcja

Metody obliczania kosztów produkcji. Stałe koszty na jednostkę produkcji

Koszt produkcji jest ważnym wskaźnikiem ekonomicznym, który odzwierciedla wydajność działań produkcyjnych. Dlatego tak ważna jest umiejętność prawidłowego przeprowadzenia obliczeń i wyciągania rozsądnych wniosków. Rozważmy bardziej szczegółowo główne typy, metody obliczeń

Biznesplan produkcji styropianu: etapy otwierania krok po kroku, technologia produkcji, obliczanie dochodów i wydatków

Polifoam można przypisać jednemu z najczęściej używanych materiałów budowlanych. Zapotrzebowanie na nią jest dość duże, ponieważ rozwijają się rynki zbytu, które przy kompetentnym podejściu marketingowym mogą zapewnić stabilne zyski przez długi czas. W tym artykule szczegółowo omówimy biznesplan dotyczący produkcji tworzywa piankowego

Harmonogram pracy (przykład). Sieć, kalendarz harmonogramu produkcji robót w budownictwie w Excelu

Jednym z najważniejszych dokumentów, zwłaszcza w budownictwie, jest harmonogram prac. Można śmiało powiedzieć, że cały projekt bez tego harmonogramu to strata czasu. Ponieważ zawiera wszystkie przyjęte rozwiązania inżynierskie i techniczne, a także zoptymalizowane terminy