2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Stalowy piec łukowy (EAF) to urządzenie, które podgrzewa materiał poprzez gięcie elektryczne.

Urządzenia przemysłowe różnią się wielkością od małych jednostek, około jednej tony mocy (używanej w odlewniach do wytwarzania produktów żeliwnych) do 400 jednostek na tonę, używanych do recyklingu stali. Piece łukowe do stali EAF stosowane w laboratoriach badawczych mogą mieć pojemność zaledwie kilkudziesięciu gramów. Temperatura urządzeń przemysłowych może osiągnąć 1800 °C (3272°F), podczas gdy instalacje laboratoryjne przekraczają 3000 °C (5432 °F).

Piece łukowe do stali (EAF) różnią się od pieców indukcyjnych tym, że ładowany materiał jest bezpośrednio poddawany zginaniu elektrycznemu, a prąd na zaciskach przepływa przez ładowany materiał.

Budowa

Piec łukowy do stali jest używany do produkcji stali i składa się z naczynia ogniotrwałego. Głównie podzielony na trzy sekcje:

- Powłoka, która składa się ze ścian bocznych i dolnej stalimiski.

- Paleta wykonana z materiału ogniotrwałego.

- Dach. Może być z podszewką odporną na ciepło lub chłodzony wodą. Jest również wykonany w formie kuli lub ściętego stożka (przekrój stożkowy). Dach podtrzymuje również w środku ogniotrwałą deltę, przez którą przechodzi jedna lub więcej elektrod grafitowych.

Pojedyncze przedmioty

Palenisko może mieć półkulisty kształt i jest potrzebne w piecu mimośrodowym do ubijania dna. W nowoczesnych warsztatach łukowy piec stalowy - EAF 5 - jest często podnoszony nad parter, dzięki czemu można łatwo manewrować kadziami i zbiornikami na żużel pod każdym końcem. Od konstrukcji oddzielono wspornik elektrod i układ elektryczny, a także pochyloną platformę, na której stoi instrument.

Unikalne narzędzie

Typowy piec łukowy EAF 3 do wytapiania stali jest zasilany przez źródło trójfazowe i dlatego ma trzy elektrody. Mają okrągły przekrój i z reguły segmenty z połączeniami gwintowanymi, dzięki czemu w miarę ich zużycia można dodawać nowe elementy.

Łuk powstaje między naładowanym materiałem a elektrodą. Ładunek jest ogrzewany zarówno przez przepływający przez niego prąd, jak i przez wypromieniowaną energię uwalnianą przez falę. Temperatura osiąga około 3000 °C (5000 °F), powodując, że dolne sekcje elektrod świecą jak żarówki podczas pracy pieca łukowego.

Elementy są automatycznie podnoszone i opuszczane przez system pozycjonowania, który może używać dowolnego elektrycznegowciągarki, wciągniki lub siłowniki hydrauliczne. Regulacja utrzymuje w przybliżeniu stały prąd. Jaki jest pobór mocy pieca łukowego? Jest utrzymywany na stałym poziomie podczas topienia ładunku, nawet jeśli złom może poruszać się pod elektrodami podczas topienia. Tuleje masztu podtrzymujące element mogą przenosić ciężkie szyny zbiorcze (które mogą być chłodzonymi wodą wydrążonymi rurkami miedzianymi dostarczającymi prąd do zacisków) lub „gorące rękawy”, w których cały wierzch przenosi ładunek, zwiększając wydajność.

Ten ostatni typ może być wykonany ze stali pokrytej miedzią lub aluminium. Duże kable chłodzone wodą łączą szyny zbiorcze lub wsporniki z transformatorem umieszczonym obok pieca. Podobne narzędzie jest instalowane w magazynie i chłodzone wodą.

Dotykanie i inne operacje

Stalowy piec łukowy EAF 50 jest zbudowany na pochyłej platformie, dzięki czemu ciekła stal może być przelana do innego pojemnika w celu transportu. Operacja przechylania w celu przeniesienia stopionej stali nazywana jest gwintowaniem. Początkowo wszystkie sklepienia hutnicze pieca łukowego posiadały rynnę wyładowczą pokrytą materiałem ogniotrwałym, który podczas przechylania ulegał wypłukiwaniu.

Ale nowoczesne urządzenia często są wyposażone w mimośrodowy dolny zawór wylotowy (EBT), który zmniejsza wtrącanie azotu i żużlu do ciekłej stali. Piekarniki te mają otwór, który przebiega pionowo przez palenisko i skorupę i jest przesunięty w środku w wąskim „dzióbku” w kształcie jajka. Jest wypełnionypiasek ogniotrwały.

Współczesne rośliny mogą mieć dwie osłony z jednym zestawem elektrod, które są między nimi przepuszczane. Pierwsza część podgrzewa złom, druga służy do topienia. Inne piece prądu stałego mają podobny układ, ale mają elektrody dla każdej osłony i jeden zestaw elektroniki.

Pierwiastki tlenowe

Piece AC zwykle mają wzór gorących i zimnych punktów wzdłuż obwodu paleniska, umieszczonych między elektrodami. W nowoczesnych palnikach palniki tlenowo-paliwowe montuje się w bocznej ścianie. Służą do dostarczania energii chemicznej do stref ujemnych, co sprawia, że nagrzewanie stali jest bardziej równomierne. Dodatkową moc zapewnia doprowadzenie do pieca tlenu i węgla. Historycznie robiono to za pomocą włóczni (pustych rurek ze stali miękkiej) w drzwiach żużlowych, teraz jest to głównie wykonywane za pomocą montowanych na ścianie jednostek wtryskowych, które łączą palniki tlenowo-paliwowe i systemy dostarczania powietrza w jednym naczyniu.

Nowoczesny średniej wielkości piec stalowy posiada transformator o napięciu znamionowym około 60 000 000 V (60 MVA), o napięciu wtórnym od 400 do 900 i prądzie przekraczającym 44 000. W nowoczesnym warsztacie taka oczekuje się, że piec wyprodukuje 80 ton metrycznych ciekłej stali w około 50 minut od załadunku złomu na zimno do spustu.

Dla porównania, podstawowe piece tlenowe mogą mieć pojemność 150-300 ton na wsad lub "nagrzewać się" i generować ciepło przez 30-40 minut. Występują ogromne różnice w szczegółach konstrukcji i eksploatacji pieca,w zależności od produktu końcowego i warunków lokalnych, a także ciągłych badań mających na celu poprawę wydajności roślin.

Największym tylko złomem (pod względem wagi zaczepu i mocy transformatora) jest urządzenie prądu stałego eksportowane z Japonii o masie zaczepu 420 ton metrycznych i zasilane przez osiem transformatorów 32 MVA o łącznej mocy 256 MBA.

Wyprodukowanie tony stali w elektrycznym piecu łukowym zajmuje około 400 kilowatogodzin, czyli około 440 kWh na jednostkę metryczną. Teoretyczna minimalna energia wymagana do stopienia złomu stalowego wynosi 300 kWh (temperatura topnienia 1520 °C / 2768 °F). Dlatego 300-tonowy elektryczny piec łukowy o mocy 300 MVA będzie wymagał około 132 MWh energii, a czas włączenia wynosi około 37 minut.

Produkcja stali przy użyciu łuku elektrycznego jest opłacalna ekonomicznie tylko wtedy, gdy w dobrze rozwiniętej sieci jest wystarczająca ilość energii elektrycznej. W wielu miejscach młyny działają poza godzinami szczytu, kiedy przedsiębiorstwa energetyczne mają nadmierną zdolność produkcyjną, a cena za metr jest niższa.

Operacja

Piec łukowy wlewa stal do małej kadzi. Złom dostarczany jest do wnęki znajdującej się obok huty. Złom występuje zwykle w dwóch głównych odmianach: złom (sprzęt AGD, samochody i inne przedmioty wykonane z podobnych produktów)stal lekka) i wytop ciężki (duże płyty i belki), a także niektóre żelazo bezpośrednio zredukowane (DRI) lub surówka do bilansu chemicznego. Oddzielne piece topią prawie 100% DRI.

Następny krok

Złom jest ładowany do dużych wiader, zwanych koszami, z klapami w podstawie. Należy zadbać o to, aby złom znajdował się w koszu, aby zapewnić dobrą pracę pieca. Na wierzch kładzie się mocny stop z lekką warstwą ochronnego strzępu, na którym leży kolejna część. Wszystkie muszą znajdować się w piekarniku po załadowaniu. W tym czasie kosz można przenieść do podgrzewacza złomu, który wykorzystuje gorące gazy odlotowe z pieca do wytapiania do odzyskiwania energii, poprawiając wydajność.

Przepełnienie

Następnie naczynie jest przewożone do huty, dach pieca jest otwierany i ładowany jest do niego materiał. Przenoszenie jest jedną z najniebezpieczniejszych operacji dla operatorów. Tony spadającego metalu uwalniają dużo energii potencjalnej. Wszelkie substancje płynne w piecu są często wypychane i wypychane przez stały złom i tłuszcz. Pył na metalu zapala się, gdy piekarnik jest gorący, powodując wybuch kuli ognia.

W niektórych urządzeniach z podwójną powłoką złom jest ładowany do drugiego, podczas gdy pierwszy topi się, i jest wstępnie podgrzewany przez gazy spalinowe z części aktywnej. Inne operacje to: ciągłe ładowanie i praca z temperaturą na przenośniku taśmowym, który następnie rozładowuje metal do samego pieca. Inne urządzenia mogą się uruchamiaćgorąca substancja z innych operacji.

Napięcie

Po naładowaniu dach odchyla się do tyłu nad piecem i rozpoczyna się topienie. Elektrody są opuszczane na złom, powstaje łuk, a następnie ustawiane są w taki sposób, aby rozłożyły się w warstwie miękiszu na górze urządzenia. Do tej operacji wybierane są niskie napięcia, aby chronić dach i ściany przed nadmiernym ciepłem i uszkodzeniem łuku.

Gdy elektrody dotrą do ciężkiego stopionego materiału u podstawy pieca, a fale zostaną osłonięte przez łom, można zwiększyć napięcie i lekko unieść elektrody, wydłużając i zwiększając moc stopionego materiału. Pozwala to na szybsze formowanie się stopionej kałuży, skracając czas odpływu.

Tlen jest wdmuchiwany do złomu, spalając lub tnąc stal, a dodatkowe ciepło chemiczne zapewniają palniki ścienne. Oba procesy przyspieszają topnienie substancji. Dysze naddźwiękowe umożliwiają penetrację strumienia tlenu przez pieniący się żużel i dotarcie do kąpieli płynnej.

Utlenianie zanieczyszczeń

Ważną częścią produkcji stali jest tworzenie się żużla, który unosi się na powierzchni roztopionej stali. Składa się zwykle z tlenków metali, a także pełni funkcję miejsca gromadzenia utlenionych zanieczyszczeń, płaszcza termicznego (zatrzymującego nadmierne straty ciepła) oraz pomaga ograniczyć erozję wymurówki ogniotrwałej.

W piecu z podstawowymi materiałami ogniotrwałymi do produkcji stali węglowej, powszechnymi substancjami żużlotwórczymi są tlenek wapnia (CaO w postaci kalcynowanejwapno) i magnez (MgO w postaci dolomitu i magnezytu.). Substancje te są ładowane złomem lub wdmuchiwane do pieca podczas topienia.

Innym ważnym składnikiem jest tlenek żelaza, powstający podczas spalania stali z wprowadzonym tlenem. Później, po podgrzaniu, węgiel (w postaci węgla) jest wtryskiwany do tej warstwy, reagując z tlenkiem żelaza, tworząc metal i tlenek węgla. Powoduje to spienienie żużla, co skutkuje większą wydajnością cieplną. Powłoka zapobiega uszkodzeniom dachu i ścian bocznych piekarnika przez promieniowanie cieplne.

Spalanie zanieczyszczeń

Po całkowitym stopieniu złomu i osiągnięciu płaskiego basenu, do pieca można załadować kolejne wiadro. Po całkowitym stopieniu drugiego wsadu przeprowadzane są operacje rafinacji mające na celu sprawdzenie i skorygowanie składu chemicznego stali oraz przegrzanie wytopu powyżej temperatury zamarzania w ramach przygotowania do gwintowania. Wprowadzane jest więcej substancji żużlotwórczych, a do kąpieli dostaje się dużo tlenu, spalając zanieczyszczenia, takie jak krzem, siarka, fosfor, aluminium, mangan i wapń oraz usuwając ich tlenki w żużel.

Usuwanie węgla następuje po tym, jak te pierwiastki wypalą się jako pierwsze, ponieważ są bardziej podobne do tlenu. Metale, które mają mniejsze powinowactwo niż żelazo, takie jak nikiel i miedź, nie mogą być usuwane przez utlenianie i muszą być kontrolowane tylko za pomocą chemii. Jest to na przykład wspomniane wcześniej wprowadzenie żeliwa o bezpośredniej redukcji i żeliwa.

Pieniony żużelutrzymuje się przez cały czas i często przelewa się z pieca, aby przelać się z drzwi do zamierzonego dołu. Pomiar temperatury i dobór chemikaliów odbywa się za pomocą automatycznych włóczni. Tlen i węgiel można mierzyć mechanicznie za pomocą specjalnych sond zanurzonych w stali.

Korzyści produkcyjne

Za pomocą systemu sterowania pieców łukowych do wytopu stali można wyprodukować stal w 100% z surowca - złomu. To znacznie zmniejsza energię wymaganą do wytworzenia substancji w porównaniu z pierwotną produkcją z rud.

Kolejną korzyścią jest elastyczność: podczas gdy wielkie piece nie mogą się znacznie różnić i mogą działać przez lata, ten można szybko uruchomić i wyłączyć. Pozwala to hucie na zróżnicowanie produkcji w zależności od zapotrzebowania.

Typowy stalowy piec łukowy jest źródłem stali dla mini walcowni, która może produkować pręty lub taśmy. Minihuty mogą być zlokalizowane stosunkowo blisko rynków stali, a wymagania transportowe są mniejsze niż w przypadku zakładu zintegrowanego, który zwykle znajduje się blisko brzegu w celu zapewnienia dostępu do transportu.

Urządzenie do pieca łukowego do stali

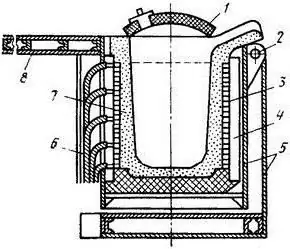

Schematyczny przekrój to elektroda podnoszona i opuszczana przez napęd zębatkowy. Powierzchnia jest wyłożona cegłami ogniotrwałymi i okładziną dna. Drzwi umożliwiają dostęp do wnętrzaczęści urządzenia. Korpus piekarnika opiera się na wahaczach, dzięki czemu można go przechylić w celu stukania.

Zalecana:

Piec koksowniczy - urządzenie hutnicze do produkcji koksu: urządzenie

Wprowadzenie do eksploatacji pieców koksowniczych rozpoczęło się w latach 50. ubiegłego wieku. Użyteczna objętość pierwszych typowych pieców wynosiła 21,6 Nm³. W dalszej części artykułu rozważymy urządzenie wymienionego sprzętu

Dekodowanie CNC (skróty), cel, zasada działania i sekwencja sterowania

Maszyny CNC podbiły rynek produkcji dowolnych części. Obecnie żaden konkurencyjny producent nie wyobraża sobie pracy bez nowoczesnych, szybkich maszyn

Tygielowy piec indukcyjny: zasada działania, schemat i recenzje

Nagrzewanie indukcyjne może być wykorzystywane do pracy z dowolnym materiałem: metalem, żużlem, gazem itp. Główną zaletą jego zastosowania jest bezdotykowy transfer ciepła. Również nagrzewanie indukcyjne pozwala na osiągnięcie niemal dowolnej szybkości nagrzewania - wszystko zależy od mocy generatora zasilającego piec

HPP: zasada działania, schemat, wyposażenie, moc

Prawie każdy wyobraża sobie przeznaczenie elektrowni wodnych, ale tylko nieliczni naprawdę rozumieją zasadę działania elektrowni wodnych. Główną zagadką dla ludzi jest to, jak ta cała ogromna tama wytwarza energię elektryczną bez żadnego paliwa. Porozmawiajmy o tym

Laser światłowodowy iterbowy: urządzenie, zasada działania, moc, produkcja, zastosowanie

Lasery światłowodowe są kompaktowe i wytrzymałe, precyzyjnie wskazują i łatwo rozpraszają energię cieplną. Występują w wielu formach i, mając wiele wspólnego z innymi typami optycznych generatorów kwantowych, mają swoje unikalne zalety