2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Wprowadzenie obróbki plazmowej do przemysłu oznaczało przełom technologiczny i przejście na jakościowo nowy poziom produkcji. Zakres użytecznych właściwości plazmy jest bardzo szeroki. Przede wszystkim jest to produkcja urządzeń elektronicznych i półprzewodnikowych. Bez wytrawiania plazmowo-chemicznego nowoczesne komputery osobiste o wysokiej wydajności prawie nie ujrzą światła. Ale to nie wszystko.

Obróbka plazmą jonową jest również stosowana w optyce i inżynierii mechanicznej do polerowania produktów, nakładania powłok ochronnych, nasycania dyfuzyjnego powierzchni metali i stopów, a także do spawania i cięcia blach stalowych. W tym artykule skupiono się na technologiach spawania i cięcia plazmą.

Postanowienia ogólne

Z lekcji fizyki w szkole wszyscy wiedzą, że materia może istnieć w czterech stanach: stałym, ciekłym, gazowym i plazmowym. Większość pytań pojawia się, gdy próbujemy przedstawić ostatni stan. Ale w rzeczywistości wszystko nie jest takie trudne. Plazma jest również gazem, tylko jej cząsteczki są, jak mówią, zjonizowane (czyli oddzielone od elektronów). Ten stan można osiągnąćna wiele sposobów: w wyniku ekspozycji na wysokie temperatury, a także w wyniku bombardowania elektronami atomów gazu w próżni.

Taka plazma nazywana jest niską temperaturą. Ta fizyka procesu jest wykorzystywana w realizacji osadzania plazmowego (wytrawianie, nasycanie) w próżni. Umieszczając cząstki plazmy w polu magnetycznym, można nadać im ukierunkowany ruch. Jak pokazała praktyka, taka obróbka jest bardziej efektywna w szeregu parametrów klasycznych operacji w technologii inżynierii mechanicznej (nasycanie w mediach proszkowych, cięcie płomieniowe, zalewanie pastą na bazie tlenku chromu itp.).

Rodzaje obróbki plazmowej

Obecnie plazma jest aktywnie wykorzystywana w prawie wszystkich gałęziach przemysłu i gospodarce narodowej: medycynie, inżynierii, oprzyrządowaniu, budownictwie, nauce i tak dalej.

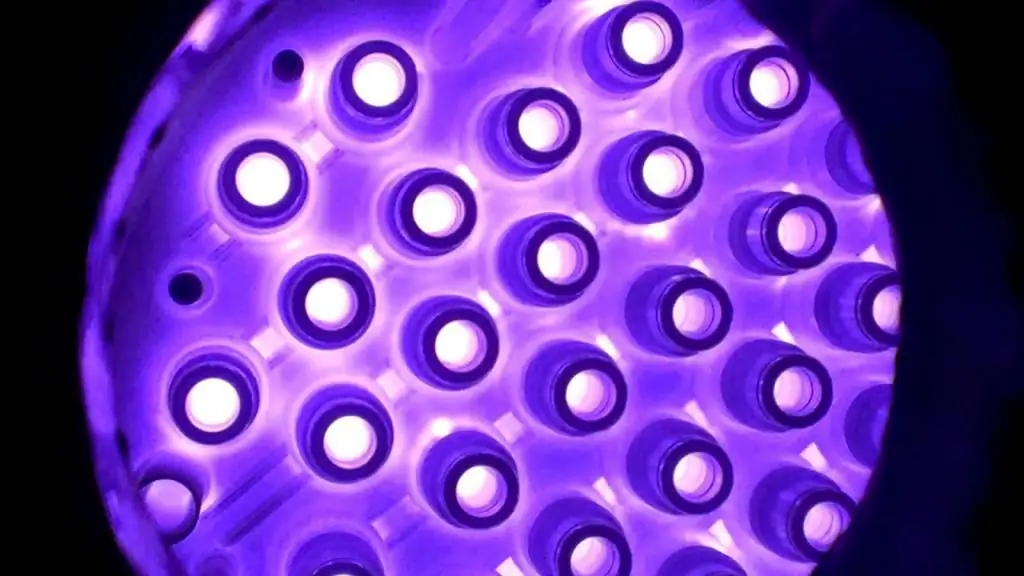

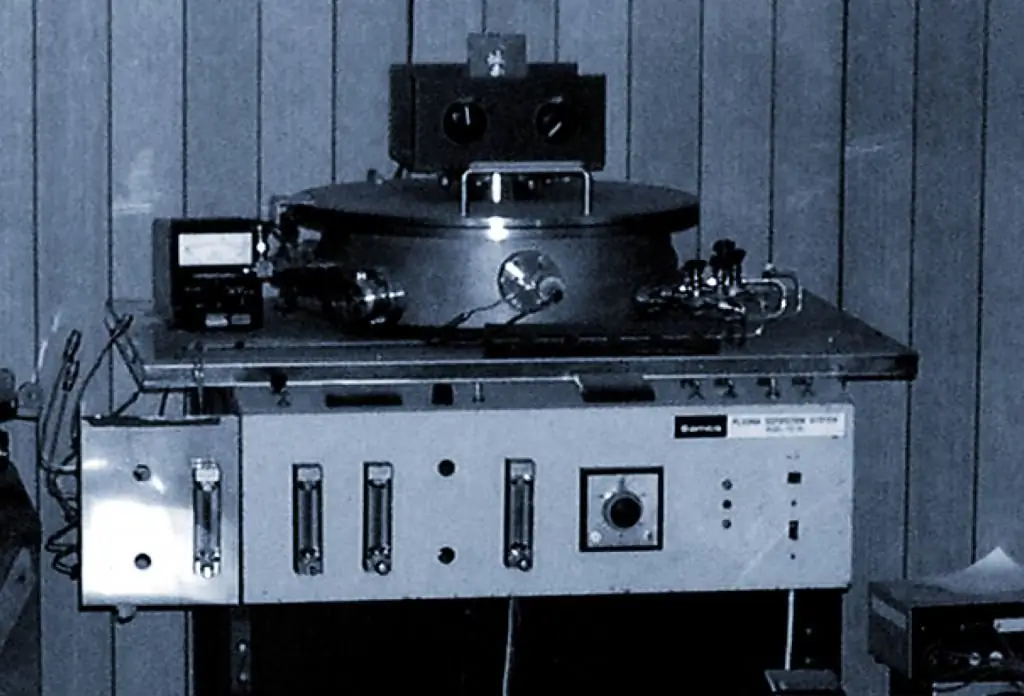

Pionierem w zastosowaniu technologii plazmowej było oprzyrządowanie. Przemysłowe zastosowanie obróbki plazmowej rozpoczęło się od wykorzystania właściwości zjonizowanego gazu do natryskiwania wszelkiego rodzaju materiałów i nakładania ich na wykładziny, a także do wytrawiania kanałów w celu uzyskania mikroobwodów. W zależności od niektórych cech urządzenia instalacji technologicznych rozróżnia się trawienie plazmowo-chemiczne, jonowo-chemiczne i jonowo-wiązkowe.

Rozwój plazmy jest niezwykle cennym wkładem w rozwój technologii i poprawę, bez przesady, jakości życia całej ludzkości. Z przejściemZ czasem pole zastosowań jonów gazowych rozszerzyło się. A dzisiaj obróbka plazmowa (w takiej czy innej formie) jest wykorzystywana do tworzenia materiałów o specjalnych właściwościach (odporność na ciepło, twardość powierzchni, odporność na korozję itd.), do efektywnego cięcia metalu, spawania, polerowania powierzchni i eliminowania mikrochropowatości.

Ta lista nie ogranicza się do wykorzystania technologii opartych na wpływie plazmy na obrabianą powierzchnię. Obecnie aktywnie rozwijane są środki i metody natryskiwania plazmowego przy użyciu różnych materiałów i trybów przetwarzania w celu uzyskania maksymalnych właściwości mechanicznych i fizycznych.

Esencja spawania plazmowego

W przeciwieństwie do instalacji nasycania i napylania plazmą jonową, w tym przypadku obróbka plazmowa odbywa się za pomocą plazmy wysokotemperaturowej. Wydajność tej metody jest wyższa niż w przypadku tradycyjnych metod spawania (spawanie płomieniem, łukiem elektrycznym, łukiem krytym itd.). Jako działającą mieszaninę gazów z reguły stosuje się zwykłe powietrze atmosferyczne pod ciśnieniem. Tak więc technika ta charakteryzuje się brakiem kosztów zużywanych gazów.

Zalety spawania plazmowego

W porównaniu do tradycyjnego spawania, używanie spawarki plazmowej jest bezpieczniejsze. Powód jest dość jasny - użycie tlenu atmosferycznego pod ciśnieniem jako gazu roboczego. Obecnie właściciele przywiązują dużą wagę do bezpieczeństwa w produkcjifirmy, kadra kierownicza i organy regulacyjne.

Kolejną bardzo ważną zaletą jest wysoka jakość spoiny (minimalne ugięcie, brak przetopu i inne wady). Chociaż, aby nauczyć się umiejętnie obsługiwać spawarkę plazmową, potrzeba wielu miesięcy praktyki. Tylko w tym przypadku spoina i połączenia jako całość będą spełniać wysokie standardy.

Ta technologia ma wiele innych zalet. Wśród nich: duża szybkość procesu zgrzewania (wzrost wydajności), niskie zużycie zasobów energetycznych (prądu), wysoka dokładność połączenia, brak deformacji i wypaczania.

Sprzęt do cięcia plazmowego

Sam proces jest bardzo wrażliwy na aktualnie używane źródła. Dlatego dozwolone jest stosowanie tylko bardzo wysokiej jakości i niezawodnych transformatorów, które wykazują stałość napięcia wyjściowego. Transformatory obniżające napięcie służą do konwersji wysokiego napięcia wejściowego na niskie napięcie wyjściowe. Koszt takiego sprzętu jest kilkakrotnie niższy niż koszt tradycyjnych konwerterów do spawania łukiem elektrycznym. Są również bardziej ekonomiczne.

Sprzęt do cięcia plazmowego jest łatwy w użyciu. Dlatego też, jeśli masz przynajmniej minimalne doświadczenie i umiejętności, możesz samodzielnie wykonać wszystkie prace spawalnicze.

Technologia spawania plazmowego

W zależności od napięcia zasilania spawanie plazmowe dzieli się na mikrospawanie, spawanie naprąd średni i wysoki. Sam proces opiera się na działaniu ukierunkowanego przepływu plazmy wysokotemperaturowej na elektron i spawane powierzchnie. Elektroda topi się, dając trwałe połączenie spawalnicze.

Cięcie plazmowe

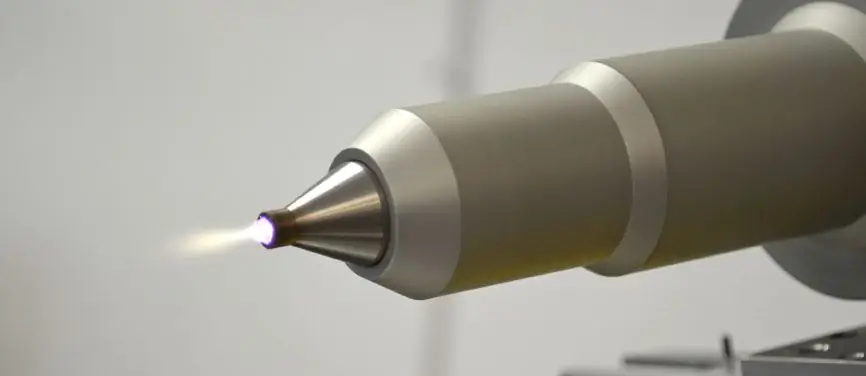

Cięcie plazmowe to proces, w którym metal jest cięty na części składowe przez ukierunkowany strumień plazmy o wysokiej temperaturze. Technologia ta zapewnia idealnie równą linię cięcia. Po zastosowaniu przecinarki plazmowej eliminowana jest konieczność dodatkowej obróbki konturu produktów (czy to z blachy, czy z rur).

Proces można przeprowadzić zarówno za pomocą przecinarki ręcznej, jak i przecinarki plazmowej do cięcia blachy stalowej. Plazma powstaje po przyłożeniu łuku elektrycznego do przepływu gazu roboczego. W wyniku znacznego lokalnego ogrzewania następuje jonizacja (oddzielenie ujemnie naładowanych elektronów od dodatnio naładowanych atomów).

Zastosowania do cięcia plazmowego

Strumień plazmy wysokotemperaturowej ma bardzo wysoką energię. Jego temperatura jest tak wysoka, że dosłownie z łatwością odparowuje wiele metali i stopów. Technologia ta stosowana jest głównie do cięcia blach stalowych, aluminiowych, brązu, mosiądzu, a nawet tytanu. Co więcej, grubość arkusza może być bardzo różna. Nie wpłynie to na jakość linii cięcia - będzie idealnie gładka i równa, bez smug.

Należy jednak zauważyć, że w celu uzyskania wysokiej jakości i równomiernościcięcie podczas pracy z materiałem grubościennym należy użyć przecinarki plazmowej. Moc latarki ręcznej nie wystarczy do cięcia metalu o grubości od 5 do 30 milimetrów.

Cięcie gazowe czy plazmowe?

Jaki rodzaj cięcia i cięcia metalu powinien być preferowany? Co jest lepsze: cięcie tlenem czy technologia cięcia plazmowego? Druga opcja jest prawdopodobnie bardziej wszechstronna, ponieważ nadaje się do prawie każdego materiału (nawet podatnego na utlenianie w podwyższonych temperaturach). Ponadto cięcie plazmowe odbywa się przy użyciu zwykłego powietrza atmosferycznego, co oznacza, że nie wymaga zakupu drogich materiałów eksploatacyjnych. A linia cięcia jest idealnie równa i nie wymaga dopracowania. Wszystko to w połączeniu znacząco obniża koszt produktu i sprawia, że produkty są bardziej konkurencyjne.

Materiały do cięcia plazmowego

Należy wziąć pod uwagę fakt, że maksymalna dopuszczalna grubość obrabianego metalu lub stopu zależy od samego materiału lub jego gatunku. Na podstawie wieloletniego doświadczenia produkcyjnego oraz doświadczenia z badań laboratoryjnych eksperci podają następujące zalecenia dotyczące grubości obrabianych materiałów: żeliwo - nie więcej niż dziewięć centymetrów, stal (niezależnie od składu chemicznego i obecności pierwiastków stopowych) - nie więcej niż pięć centymetrów, miedź i stopy na niej oparte - nie więcej niż osiem centymetrów, aluminium i jego stopy - nie więcej niż 12 centymetrów.

Wszystkie wymienione wartości są typowe dla ręcznegoprzetwarzanie. Przykładem takiej jednostki krajowej produkcji jest aparat plazmowy Gorynych. Jest znacznie tańszy niż zagraniczne odpowiedniki, podczas gdy w niczym nie jest gorszy, a być może nawet lepszy od nich pod względem jakości. Na rynku prezentowana jest szeroka gama urządzeń tego producenta, które przeznaczone są do wykonywania różnych prac (spawanie domowe, cięcie i spawanie metali o różnych grubościach włącznie). Grubsze arkusze można przetwarzać tylko na maszynach o dużej mocy.

Istniejące metody cięcia plazmowego

Wszystkie istniejące metody cięcia plazmowego można podzielić na strumieniowe i łukowe. Co więcej, nie ma znaczenia, czy używana jest przecinarka ręczna, czy plazmowa maszyna do cięcia i cięcia CNC. W pierwszym przypadku wszystkie niezbędne warunki do jonizacji gazu są zaimplementowane w samym przecinaku. Takie urządzenie może przetwarzać prawie wszystkie materiały (metale i niemetale). W drugim przypadku przetwarzany materiał musi mieć przewodność elektryczną (w przeciwnym razie nie wystąpi łuk elektryczny i nastąpi jonizacja gazu).

Oprócz różnic w sposobie formowania plazmy, obróbkę plazmową można również podzielić według cech technologicznych na cięcie proste (bez użycia substancji pomocniczych), obróbkę wodą i obróbkę w środowisku gazu ochronnego. Dwie ostatnie metody pozwalają znacznie zwiększyć prędkość skrawania i jednocześnie nie obawiać się utleniania metalu.

Zalecana:

Opis stanowiska księgowego ds. księgowości towarów i materiałów: podstawowe wymagania i obowiązki funkcjonalne

Zawód księgowego jest pożądany w każdej oficjalnie zarejestrowanej firmie. Sprzyja temu wiele zadań, bez których trudno wyobrazić sobie przedsiębiorczą działalność. Zgodnie z prawem federalnym nr 402 rachunkowość i jej utrzymanie są obowiązkiem każdej organizacji gospodarczej, od momentu jej otwarcia do oficjalnego zakończenia jej działalności

Przepływ materiałów w logistyce: przegląd, charakterystyka, rodzaje i schematy

Rodzaje i klasyfikacje przepływów materiałowych. Podstawowe zasady ich organizacji i zarządzania. Charakterystyka przepływów materiałowych i ich analiza

TMC: transkrypcja. Zasady inwentaryzacji towarów i materiałów

Wszyscy w pracy mamy do czynienia z ogromną liczbą przedmiotów wokół nas: inwentarzem, sprzętem, sprzętem biurowym, meblami, artykułami papierniczymi i kto wie co jeszcze… Ale jak te rzeczy są poprawnie nazywane w rachunkowości i co to za koncepcja? A więc temat naszej dzisiejszej rozmowy: „Inwentarz i materiały: dekodowanie, istota, metody i zasady ich oceny”

Księgowanie materiałów: koncepcja i księgowanie

Rozliczanie materiałów może wpływać na efektywność przedsiębiorstwa jako całości, określenie zapotrzebowania na produkcję w różnych materiałach zależy od jego właściwej organizacji

Broń energetyczna i plazmowa. Obiecujący rozwój broni

Jeśli zapytasz pierwszą osobę, którą spotkasz na ulicy, czym jest broń plazmowa, nie wszyscy odpowiedzą. Chociaż fani filmów science fiction zapewne wiedzą, co to jest i czym jest zjadane. Niemniej jednak możemy powiedzieć, że w niedalekiej przyszłości ludzkość dojdzie do tego, że taką broń będzie używać regularne wojsko, marynarka wojenna, a nawet lotnictwo, choć obecnie z wielu powodów trudno to sobie wyobrazić