2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

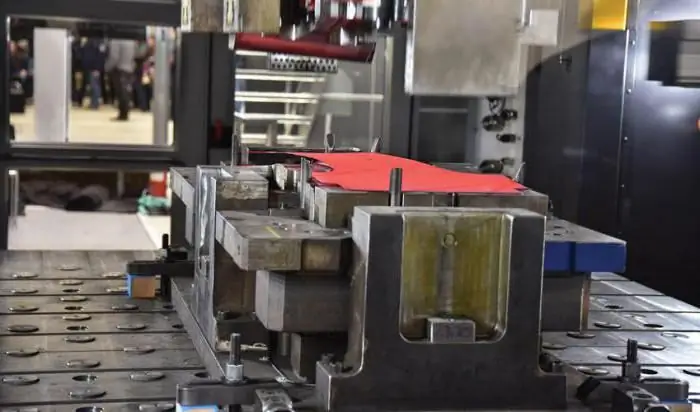

Procesem technologicznym, w którym obrabiane są detale, pozwalającym na uzyskanie płaskich lub obszernych wyrobów gotowych o różnych kształtach i rozmiarach, jest tłoczenie. Narzędziem roboczym do tego celu jest stempel, który jest mocowany na prasie lub innym sprzęcie. Tłoczenie to dwa rodzaje technologii, które w zależności od warunków wykonywane są na gorąco lub na zimno, dlatego zarówno sprzęt jak i standardy technologiczne różnią się od siebie.

Kategorie

Oprócz podziału technologii na metody zimne i gorące, tłoczenie to cała seria kategorii, na które podzielone są metody obróbki materiałów. Wybrana metoda najczęściej zależy od przeznaczenia produktu, ale wpływają na to również warunki technologiczne. Na przykład istnieje metoda, w której część obrabianego przedmiotu jest oddzielana, a jest to stempel separacyjny. Obejmuje to również wykrawanie, cięcie, cięcie części. Istnieje kategoria operacji, w których stosuje się tłoczenie na gorąco, dzięki którym blacha zmienia kształt. Nazywa się je również kształtowaniem. W rezultacie części poddawane są gięciu, ciągnieniu i innym procedurom.

Kucie na zimno i na gorąco realizowane jest na tej samej zasadzie, która polega na deformacji materiału, ale poza tym wytwarzanie produktów tymi metodami ma wiele różnic. Wstępne nagrzewanie części do określonych (i raczej wysokich) temperatur zakłada się głównie w dużych przedsiębiorstwach przemysłowych, takich jak np. zakład obróbki metali. Wynika to ze złożoności takiego procesu technologicznego, dużej liczby operacji, które można wykonać jakościowo tylko przy dokładnych obliczeniach wstępnych i przestrzeganiu wysokiej dokładności stopnia nagrzania przedmiotu obrabianego.

Gorąca droga

Części kute obrabiane na gorąco muszą być doskonałej jakości, ponieważ np. tak ważne elementy jak dna kotłów i inne wyroby półkuliste, w tym elementy krytyczne w przemyśle stoczniowym, wykonane są z różnych grubości blach. Aby podgrzać metalową część, użyj sprzętu zapewniającego odpowiednią temperaturę.

Te urządzenia i piece mogą być plazmowe, elektryczne lub inne, jest ich całkiem sporo. Przed dostarczeniem gorącej części do prasy do tłoczenia konieczne jest nie tylko obliczenie szybkości nagrzewania, ale także opracowanie szczegółowego rysunku już gotowego produktu, gdzie jest to konieczneweź pod uwagę skurcz metalu po schłodzeniu.

Formowanie na zimno

Tłoczenie na zimno polega na formowaniu produktu za pomocą nacisku wywieranego na obrabiany przedmiot przez elementy robocze prasy. Takie produkty nie ulegają skurczowi, ponieważ nie są wstępnie podgrzewane. Dalsze mechaniczne udoskonalanie takich produktów nie jest również potrzebne po zakończeniu tłoczenia. Metody tłoczenia mogą być różne, ale tłoczenie na zimno jest wygodniejsze i tańsze.

Materiały, które dobrze nadają się do formowania na zimno, nie ograniczają się do stali węglowych lub stopowych. Produkcja stempli z powodzeniem działa zarówno na stopach aluminium, jak i miedzi. Metoda zimna odbywa się głównie za pomocą pras hydraulicznych, a ich produkcja jest regulowana przez GOST. Modele seryjne są bardzo różnorodne, dzięki czemu możliwe jest dobranie odpowiedniej maszyny do produkcji dowolnych konfiguracji i rozmiarów produktów. Matryce do tłoczenia metali bardzo różnią się pod względem wyposażenia od tych, które pracują z materiałami takimi jak skóra, guma, tektura, stopy polimerów i tym podobne.

Stemplowanie separacji

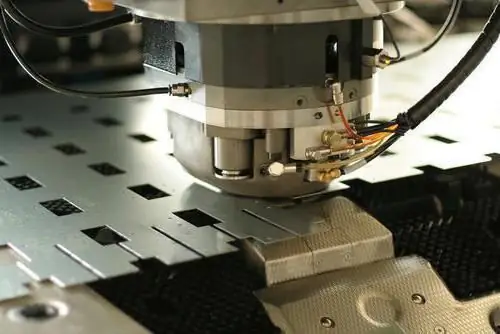

Jedną z najczęstszych operacji technologicznych jest tłoczenie separacyjne, które oddziela część metalu od przedmiotu obrabianego. Ta metoda jest stosowana w prawie wszystkich przedsiębiorstwach produkcyjnych. Na prasie tłoczącej zainstalowane są specjalne narzędzia, które wykonują cięcie, wykrawanie i wykrawanie materiału. Poprzez ten procesmożna oddzielać metalowe części nawet wzdłuż krzywej, nawet wzdłuż prostej linii cięcia. Cięcie wykonywane jest przez różne urządzenia: nożyce gilotynowe, maszyny wibracyjne, tarczowe i tym podobne. Cięcie służy do wycinania półfabrykatów do dalszej obróbki.

Punching to kolejna operacja technologiczna. Na przykład blacha ze stali nierdzewnej musi zostać przekształcona w części o zamkniętych konturach. Blacha zaopatrzona jest w otwory o dowolnej konfiguracji za pomocą wykrawania. Trzeba powiedzieć, że ten proces technologiczny wymaga również starannego wstępnego przygotowania i szczegółowego planu z obliczeniem parametrów geometrycznych używanego narzędzia. W przeciwnym razie produkt wysokiej jakości może nie działać. Operacji technologicznych związanych z tłoczeniem jest bardzo dużo, ponieważ wymagana jest zmiana początkowej konfiguracji części. Są to gięcie, formowanie, zaginanie, ciągnienie i zaciskanie.

Operacje technologiczne

Najczęstszą operacją zmieniającą kształt części jest gięcie, które tworzy zaplanowane odcinki z zagięciem na powierzchni metalowego przedmiotu. Kaptur nazywa się tłoczeniem wolumetrycznym. Jest to operacja, dzięki której otrzymuje się trójwymiarowy produkt z takiej płaskiej powierzchni metalowej, jak na przykład blacha ze stali nierdzewnej. To za pomocą kaptura zamienia się w cylinder, stożek, półkulę lub przyjmuje konfigurację w kształcie pudełka. Produkty z blachy muszą mieć obrzeże wzdłuż krawędzi i wokół otworów, jeśli są wykonane wewnątrz przedmiotu obrabianego. Na przykład wywijanie powinno się zakończyćkoniec rury, aby zainstalować na nim kołnierz. Ta operacja wymaga specjalnego narzędzia.

W przypadku zaciskania następuje odwrotne działanie. Zawijanie rozszerza końce półwyrobów blaszanych, a zaciskanie zwęża. Te same końce rur lub krawędź wnęki wymagają takiej operacji, którą wykonuje się zewnętrznie za pomocą stożkowej matrycy. Formowanie to także jedna z głównych operacji związanych z tłoczeniem. Pomaga zmienić kształt poszczególnych elementów wytłoczonej części, a zewnętrzny kontur pozostaje niezmieniony. Tłoczenie wolumetryczne wymaga pracy specjalnego sprzętu i skomplikowanych wstępnych rysunków, dlatego prawie nigdy nie jest wdrażane w domu.

Wybierz Abs

Do obróbki metali, nawet najbardziej miękkich (na przykład do tłoczenia aluminium), wymagane jest specjalne wyposażenie: prasa hydrauliczna lub korbowa albo nożyce gilotynowe. I oczywiście potrzebna jest duża wiedza. Na przykład, jak obliczyć zużycie materiału i kompletne rysunki techniczne. Wymagania GOST są koniecznie brane pod uwagę.

Aby wybrać odpowiednią prasę do tłoczenia, musisz najpierw jasno wyobrazić sobie zadanie, które musi rozwiązać. Operacje takie jak wykrawanie lub wykrawanie wymagają użycia sprzętu do wykrawania jednostronnego działania z niewielkim przesuwem suwaka i podkładek podczas przetwarzania. Ale już dla okapu potrzebny jest zupełnie inny, mocniejszy sprzęt, w którym suwak i podkładki wykonują znacznie szerszy skok. Ta umiejętność masprzęt dwustronnego działania.

Sprzęt GOST

Wykrawanie, w zależności od warunków zadania, może być wykonane na sprzęcie typu: jedno-, dwu- i czterokorbowe. Ten ostatni - z instalacją dużych suwaków. Jednak wyposażenie prasy w matrycę nie zależy od projektu. Główną pracę za pomocą ruchu wykonuje suwak połączony swoją dolną częścią z ruchomym stemplem. Aby suwak prasy mógł się poruszać, silnik napędowy wyposażony jest w elementy łańcucha kinematycznego: napęd pasem klinowym, sprzęgło rozruchowe, podkładki, wał korbowy, korbowód regulujący skok suwaka.

Suwak uruchamiany jest za pomocą pedału prasy nożnej, który jest połączony ze sprzęgłem rozruchowym, po czym rozpoczynają się jego ruchy posuwisto-zwrotne skierowane na stół roboczy prasy. Prasa czteroprętowa ma inną zasadę działania. Jego ciała robocze kierują cały wysiłek na środek czworoboku, który tworzą cztery korbowody. Takie urządzenie jest z powodzeniem wykorzystywane do wytwarzania produktów o najbardziej złożonej konfiguracji: asymetrycznej lub całościowej.

Dla złożonych elementów

Aby uzyskać wysokiej jakości produkty o złożonej konfiguracji, bardzo szeroko stosowana jest prasa pneumatyczna z dwoma lub trzema suwakami. Prasa dwustronnego działania pracuje jednocześnie z dwoma suwakami: zewnętrzny mocuje obrabiany przedmiot, a wewnętrzny ciągnie powierzchnię blachy. Cienkie blachy tłoczone są specjalnymi prasami ciernymi,oraz grube - hydrauliczne, które posiadają bardziej niezawodne podkładki.

Oddzielna kategoria urządzeń do stemplowania - stemplowanie, kontrolowana eksplozja. Takie urządzenia kierują siłę wybuchu na oddzielne sekcje metalowego przedmiotu obrabianego (zwykle o znacznej grubości). To innowacyjny sprzęt, którego praca nawet na wideo wygląda bardzo imponująco. Zagięcia i ogólna konfiguracja złożonego produktu są przetwarzane za pomocą wbudowanych nożyc wibracyjnych.

Tłoczenie arkuszy

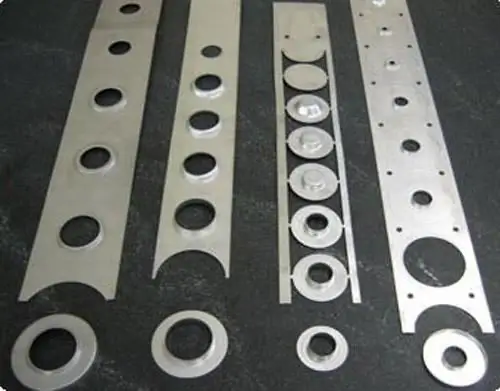

Wykrawanie arkuszy (na przykład produkcja blach perforowanych) obejmuje proces wykrawania blachy. Reszta tłoczenia jest wolumetryczna. Sprzęt używany do urządzeń do stemplowania jest podzielony na typy. Może to być instrumentalne, impulsowe (wybuchowe, magnetyczne lub hydrauliczne), walcowanie lub tłoczenie z mediami elastycznymi. Tłoczenie arkuszowe pozwala na wytwarzanie elementów przestrzennych i płaskich o różnej gramaturze - od ułamków grama, a różnej wielkości - od ułamków milimetra (tu można spojrzeć na drugą wskazówkę zegarka na rękę). Tłoczenie blach produkuje również części ważące kilkadziesiąt kilogramów i kilkumetrowe rozmiary (okładziny samochodowe, rakiety i samoloty).

Wykorzystują do tego głównie stal niskowęglową, a także stal stopową - o specjalnej ciągliwości, mosiądz, miedź, aluminium i magnez ze stopami, tytan i wiele innych. Tłoczenie blach to prawie wszystkie branże: rakieta, samoloty, ciągniki, samochody, oprzyrządowanie, przemysł elektryczny i tak dalej, możesz wymienić wszystko. Jego zalety są ogromne.

Tłoczenie 3D

Kucie można wykonać zarówno na zimno, jak i na gorąco. Obróbka ciśnieniowa na gorąco, gdzie kształtowanie odkuwki odbywa się za pomocą stempla. Wykroje są walcowane o prostokątnym, okrągłym, kwadratowym profilu, który jest cięty na wykroje wymiarowe (czasami nie wycinane, ale wybijane bezpośrednio z pręta, a następnie oddzielane bezpośrednio odkuwką za pomocą maszyny tłoczącej).

Kucie jest wykorzystywane w produkcji masowej i produkcji seryjnej, co zwiększa wydajność pracy i zmniejsza ilość odpadów metalowych. Jakość produktów również spełnia wysokie standardy. Takie tłoczenie daje produkty o niezwykle złożonym kształcie, których nie można uzyskać nawet przez kucie swobodne.

Układy otwarte i zamknięte

Otwarte matryce umożliwiają obserwację szczeliny między stałymi i ruchomymi częściami maszyny. Podczas hot-stampingu, wypływka wpada do szczeliny - metalu, zamykając wyjście z wnęki i wymuszając całkowite wypełnienie wnęki resztą masy. W procesie deformacji nadmiar metalu dostaje się do błysku. Ale usunięcie lampy błyskowej jest trudne.

Zamknięte stemple nie pozwalają zajrzeć do środka i obserwować procesu - wnęka jest zamknięta. Pokrowiec również nie jest dostarczany. Urządzenie takiego stempla zależy od rodzaju maszyny. Tutaj należy ściśle przestrzegać dokładności objętości i ich równości w półfabrykatach i odkuwkach: brak metalu pozostawi puste narożniki wnęki, a jego nadmiar sprawi, że odkuwka przekroczy wymaganą wysokość.

Zalecana:

Beton architektoniczny: definicja, rodzaje, cechy, rodzaje obróbki i ochrony

Beton architektoniczny to wyjątkowy materiał budowlany, który może nadać każdemu produktowi piękny wygląd. Znajduje zastosowanie zarówno przy budowie budynków, jak i przy tworzeniu dekoracji

Tłoczenie folią w domu. Tłoczenie folią na zimno i na gorąco

Aby upominek lub pamiątka był oryginalny i nietuzinkowy, często stosuje się taką operację jak tłoczenie folią. Ponadto przy użyciu tej technologii drukowania często dekoruje się „nadające się do noszenia” przedmioty ze skóry, na markowe produkty nanosi się logo, wykonuje się panele reklamowe itp. Jeśli chcesz, możesz samodzielnie wykonać tłoczenie cienkim metalem

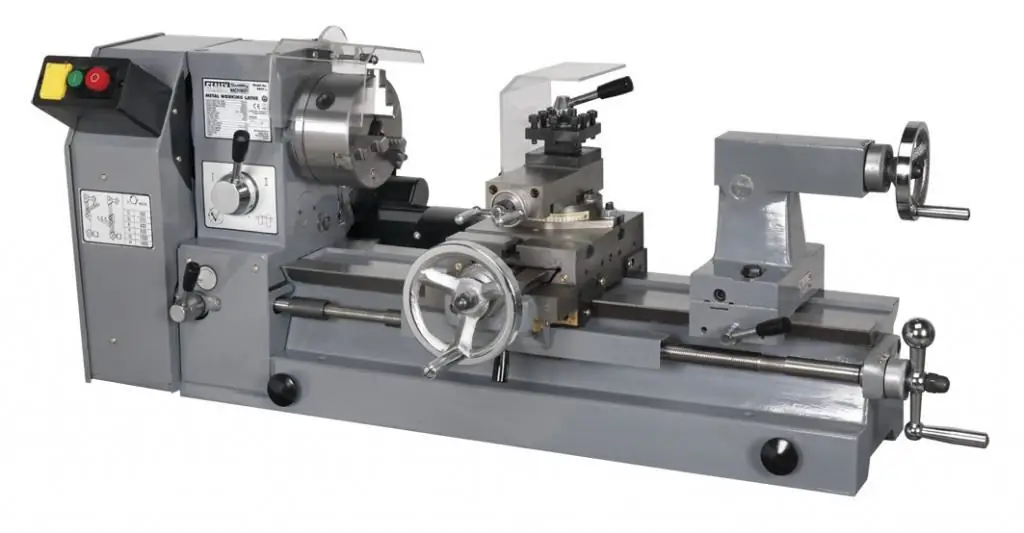

Maszyna do obróbki metalu: urządzenie, zasada działania, specyfikacje

Maszyna do obróbki metali to sprzęt, który obecnie ma wiele rodzajów i jest również najczęściej używany. Taka dystrybucja tych jednostek wynikała z faktu, że dziś ludzie produkują ogromną liczbę rzeczy z metalu. A do udanej pracy surowce muszą być prawidłowo przetwarzane

Czym jest tłoczenie? Tłoczenie plastikowych kart bankowych

Procedura nanoszenia wypukłych napisów na plastikowej karcie nazywa się wytłaczaniem. Jak i dlaczego to się robi, jakie mechanizmy są do tego wykorzystywane? Dowiedzmy się więcej

Cięcie metalu plazmą. Sprzęt do obróbki metali

Kupując przecinarkę plazmową, zawsze należy traktować priorytetowo jakość. Strzeż się pokusy zakupu taniego urządzenia niskiej jakości, ponieważ jego szybkie zużycie na dłuższą metę doprowadzi do znacznie wyższych kosztów