2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

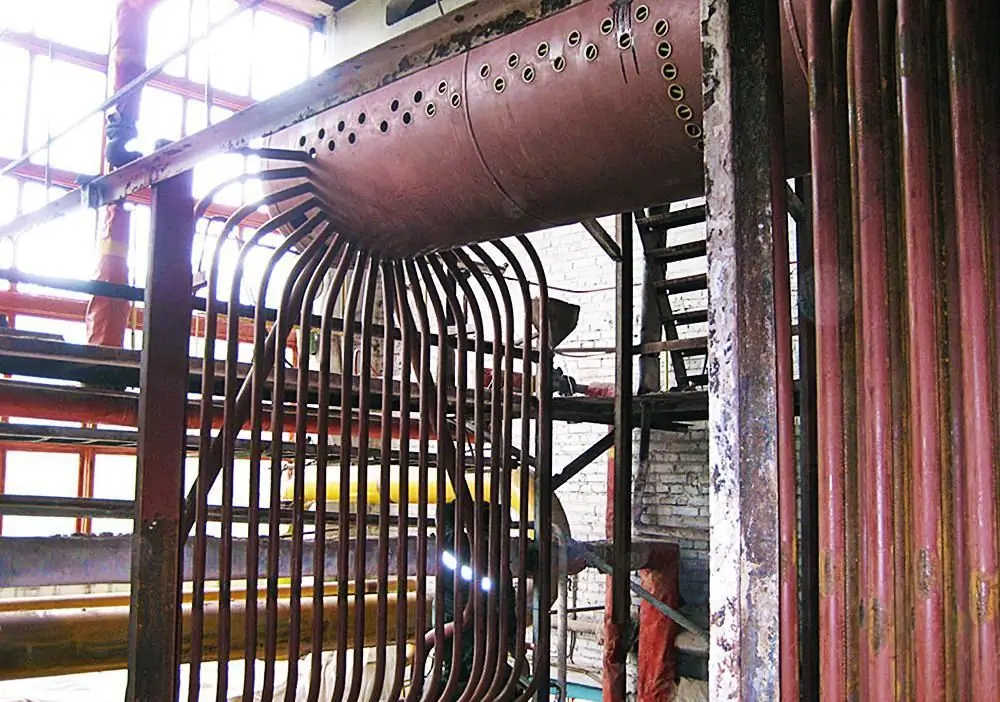

DKVR-20-13 to pionowy wodnorurkowy kocioł parowy z osłoniętą komorą spalania. Jego konstrukcja obejmuje również wiązkę wrzącą. Te elementy konstrukcyjne są wykonywane zgodnie ze schematem „D”. Charakterystyczną cechą tego schematu jest boczne usytuowanie części konwekcyjnej urządzenia w stosunku do jego komory spalania.

Główne wskaźniki urządzenia

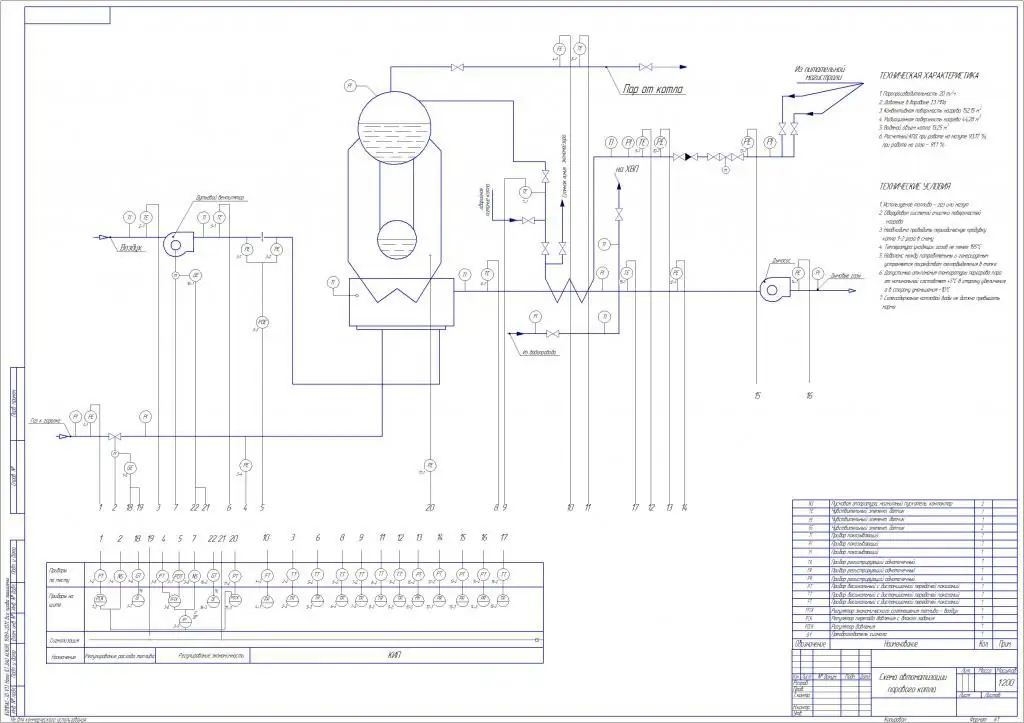

Warto zacząć od parametrów technicznych DKVR-20-13. Jak wspomniano wcześniej, ten typ jednostki odnosi się do kotłów parowych. Jego wydajność pary to 20 t/h. Jeśli chodzi o rodzaj paliwa używanego do pracy, to jest to paliwo gazowe lub płynne. Nadmiar lub ciśnienie robocze chłodziwa na wylocie kotła wynosi 1,3 MPa. Temperatura pary na wylocie jest uważana za jeden z głównych wskaźników. Może wynosić 194 stopni Celsjusza w przypadku pary nasyconej lub 250 stopni w przypadku pary przegrzanej. Ważnym składnikiem jest temperatura wody zasilającej - 100 stopni. Wydajność, zgodnie z obliczeniami,wynosi 92%. Zużycie zużytego paliwa określane jest w kg/h i wynosi 1470. Kocioł należy do instalacji wielkogabarytowych, a jego masa wynosi 44634 kg.

Opis jednostki

Kocioł parowy DKVR-20-13 składa się z kilku głównych elementów konstrukcyjnych: górnego krótkiego bębna i dolnej osłoniętej komory spalania, o której była mowa wcześniej. Następnie warto bardziej szczegółowo rozważyć tę jednostkę i niektóre jej części.

Urządzenie DKVR-20-13 posiada cechę polegającą na tym, że komora spalania jest podzielona na dwie części: sam piec, a także komorę dopalania. Komora ta jest oddzielona od paleniska tylną osłoną kotła. Gorące gazy doprowadzane są do rur kotłowych urządzenia prądem stałym i na całej szerokości belki. Po drodze nie mają przegród. Jednak w przypadku dodatkowej instalacji przegrzewacza na kotle DKVR-20-13, niektóre z tych rur mogą nie zostać zainstalowane. Sam przegrzewacz będzie się składał z pary pakietów. Znajdą się one po różnych stronach kotła. Po pracy przegrzana para z obu pakietów będzie odprowadzana do specjalnego kolektora zbiorczego. Urządzenie jednostki DKVR-20-13 wykorzystuje wodę zasilającą, która będzie dostarczana do górnego bębna. Teraz o nim.

Bęben kotła

Górny bęben podlega silnemu przegrzaniu i dlatego należy go schłodzić. Aby schłodzić ściany tego elementu konstrukcyjnego, mieszanina wody ipara wydobywająca się z rurek zarówno z bocznych ekranów, jak i z przodu wiązki konwekcyjnej.

Górny bęben zawiera element zwany górną tworzącą. Zwykle zawiera takie elementy konstrukcyjne jak zawory bezpieczeństwa, zawór parowy lub zawór, zawór do ewentualnego odciągu pary na własne potrzeby (do wdmuchiwania).

W górnym bębnie znajduje się przestrzeń wodna, przez którą przechodzi rura zasilająca. Urządzenia separujące przechodzą w przestrzeni wypełnionej parą.

Wyróżniające cechy

Opisując DKVR-20-13, należy zauważyć, że projekt ma pewne charakterystyczne cechy. Co odróżnia ten model od innych, z mniejszą szybkością produkcji pary. Wśród nich warto zwrócić uwagę:

- Górny bęben bloku 20-13 jest krótszy, dzięki czemu nie wpada do paleniska kotła. Jednocześnie bębny górny i dolny mają jednakową długość - 4500 mm. Warto też dodać, że obecność skróconego górnego bębna spowodowała brak konieczności jego betonu natryskowego, a także zwiększyła niezawodność całego sprzętu.

- Ze względu na to, że górny bęben został zmniejszony, a ilość produkowanej wody i pary musiała pozostać na tym samym poziomie, postanowiono dodać do projektu dwa zdalne cyklony. Elementy te generują około 20% całkowitej objętości pary.

- Dolny bęben również został nieznacznie zmodyfikowany. Został podniesiony powyżej zera, aby poprawić dostępność i wygodę.podczas kontroli i konserwacji.

- Kocioł DKVR-20-13 ma dużą liczbę ekranów. Dwa z nich znajdują się po prawej stronie, dwa kolejne po lewej stronie, jedna przednia i jedna tylna. Dodatkowo każdy z nich ma w swoim składzie po dwa kolektory. Okazuje się więc, że kocioł wyposażony jest w 12 kolektorów, z których sześć znajduje się na górze, sześć na dole.

- Kolejną cechą projektu, która wpływa na ekrany boczne, jest ich podział na dwa bloki. Pierwszy blok jest uważany za ekrany boczne odpowiednio dla pierwszego etapu parowania, drugi blok jest drugim etapem parowania. Dodatkowo drugi blok zwykle znajduje się przed belką konwekcyjną, a ekrany zwykle liczone są od czoła kotła.

- Ostatnią cechą konstrukcyjną są boczne rury w kształcie litery L do ekranów. Ich montaż odbywa się według poniższych zasad. Na przykład, dolny koniec pierwszej rury przesiewacza po prawej stronie będzie przyspawany do prawego dolnego kolektora, a górny koniec do lewego górnego kolektora. W ten sam sposób zostanie przymocowana pierwsza rura dla lewego ekranu. Dalsze połączenie poprzeczne w ten sposób powoduje, że komora spalania jest całkowicie ekranowana.

I na koniec możemy dodać, że belka konwekcyjna nie ma w swojej konstrukcji przegród.

Częste problemy z agregatami

Naprawa kotłów powinna być powierzona tylko profesjonalistom. Wśród najczęstszychproblemy, które można wykryć, podświetlone jest tworzenie się kamienia. Wada ta będzie charakteryzować się spadkiem mocy cieplnej kotła, a także spadkiem jego ogólnego wskaźnika wydajności. Wśród innych częstych przyczyn awarii wyróżnia się niewłaściwa konserwacja lub nieprzestrzeganie zasady tych prac. Często przyczyną może być błąd na etapie projektowania systemu lub instalacji samego urządzenia.

W każdym razie naprawa tego typu kotła jest bardzo kosztowna. Aby uniknąć takiej pracy, diagnostykę wszystkich części i całego systemu należy przeprowadzać tak często, jak to możliwe. Ponadto należy przeprowadzić zapobiegawcze prace czyszczące, aby uniknąć tworzenia się kamienia.

Murowanie. Funkcje

Podczas instalacji kotła DKVR-20-13 murowanie jest częścią obowiązkową. Jednocześnie grubość ścian powinna wynosić 510 mm - jest to grubość dwóch cegieł. Wszystkie ściany powinny mieć tę grubość z wyjątkiem tylnej. Tutaj dopuszcza się redukcję do grubości 1,5 cegły lub 380 mm. Dodatkowo tylna ściana jest zwykle pokryta od zewnątrz warstwą tynku o grubości 20 mm. Odbywa się to w celu zmniejszenia liczby przyssawek.

Taka cegła jest uważana za ciężką i dlatego jest wykonana z czerwonej cegły. Wykorzystywane są tu również cegły szamotowe, za pomocą których układają ściany zwrócone w stronę pieca. Ich grubość powinna wynosić 125 mm.

Ścianki dopalacza muszą mieć grubość 250 mm. Konieczne jest wykonanie przegrody między rurami belkowymi. Dwie z tychelementy konstrukcyjne okładziny muszą być wykonane z cegieł szamotowych.

Obsługa przedniego ekranu

Instrukcja obsługi kotła DKVR-20-13 jest dołączona do każdego urządzenia i zawiera wszystkie niezbędne instrukcje dotyczące użytkowania urządzenia, jego pielęgnacji i przeprowadzania konserwacji. Należy jednak bardziej szczegółowo zbadać działanie niektórych części.

Woda krąży po obwodzie na przedniej szybie. Dolny kolektor tego sita należy do pierwszego stopnia odparowywania. Jest zasilany wodą z górnego bębna przez dwie rury obejściowe. Podczas pracy urządzenia nie cała woda wyparowuje. Nieodparowana ciecz również dostanie się do tego kolektora z górnego bębna. Do tego służą cztery specjalne rury spustowe. Ponadto w konstrukcji znajdują się rury pionowe, przez które z dolnego kolektora ciecz będzie przemieszczać się w górę. Nagrzeje się, zamieniając w mieszankę parowo-wodną, po czym zostanie doprowadzony do górnego kolektora.

Ruchome gazy

Po spaleniu paliwa powstaną gazy, które przedostaną się do dopalacza. Na końcu takiej komory zwykle instalowany jest przegrzewacz. Ponieważ konstrukcja tego konkretnego kotła nie przewiduje obecności przegród przed belką, te spaliny przejdą przez nią, oddając ciepło. Następnie zostaną usunięte z kotła na całej szerokości tylnej ściany. Dalej jest specjalny kanał gazowy, przez który gazy będą dostarczane doekonomizer.

Zmiany w projekcie

Jak wspomniano wcześniej, dane są tworzone od 1961 roku. Osobliwością było to, że pierwotnie były przeznaczone do spalania paliw stałych, takich jak węgiel kamienny i brunatny czy antracyt. Jednak po tym nastąpiła zmiana bilansu paliwowego w kraju i konieczne było przejście na spalanie paliw płynnych i gazowych. Nie wprowadził żadnych specjalnych zmian w projekcie.

W tym miejscu należy zauważyć, że po przejściu na tego rodzaju paliwo dopuszczono tryb pracy wymuszonej od nominalnego do 140%. Doprowadziło to do znacznego wzrostu liczby sytuacji awaryjnych. Ich masa polegała na awarii komory solnej i cyklonów.

Tryb ogrzewania wody

Na koniec warto dodać, że kocioł może pracować w trybie ciepłej wody. Pozwala to na zmniejszenie zużycia paliwa podczas pracy, zwiększenie wydajności jednostki, zmniejszenie kosztów zasobów na potrzeby własne jednostki oraz obniżenie kosztów przygotowania płynu.

Jeśli weźmiemy pod uwagę wszystkie te korzyści łącznie z punktu widzenia zwiększania wydajności, to średnio liczba ta wzrasta o 2-2,5%.

Na podstawie powyższego możemy wyciągnąć następujący wniosek. Jednostki te jak na swoje czasy były dobrymi jednostkami, ale teraz technologia pozwala na produkcję i eksploatację lepszego sprzętu.

Zalecana:

Pływający przenośnik PTS-2: zdjęcie, opis, dane techniczne

Pływający przenośnik PTS-2: opis, dane techniczne, zastosowanie, cechy, modyfikacje. Przenośnik gąsienicowy pływający PTS-2: przegląd, przeznaczenie, działanie, zdjęcia, zalety i wady

Lokomotywa elektryczna 2ES6: historia powstania, opis ze zdjęciem, główne cechy, zasada działania, cechy działania i naprawy

Dziś komunikacja między różnymi miastami, transport pasażerski, dostawa towarów odbywa się na różne sposoby. Jednym z tych sposobów była kolej. Lokomotywa elektryczna 2ES6 to jeden z obecnie aktywnie wykorzystywanych rodzajów transportu

Zawartość obsługi klienta. Funkcje obsługi klienta. Obsługa klienta jest

Kontrowersyjne procesy, które czasami pojawiają się między klientami a firmami budowlanymi, mogą na długi czas zepsuć życie obu stronom. Po to jest obsługa klienta. Jej bezpośrednim obowiązkiem jest zapewnienie wzajemnie korzystnej i kompetentnej współpracy

Crane KS-4361A: przegląd, urządzenie, specyfikacje i instrukcja obsługi

Crane KS-4361A to maszyna wyciągowa wyróżniająca się trwałością, niezawodnością i wysoką wydajnością. Dźwig potwierdził swoje pozytywne walory wieloletnią eksploatacją w różnych warunkach klimatycznych i na różnych budowach

Instrukcja ochrony pracy dla inżyniera dotycząca ochrony pracy, obsługi sprzętu

Prawie każde duże przedsiębiorstwo ma specjalistę ds. ochrony pracy. Istotą jego pracy jest utrzymanie standardów bezpieczeństwa w organizacji. Nie mniej ważna jest obecność specjalnego dokumentu o nazwie „Ochrona pracy”. Wszystkie te rzeczy zostaną omówione dalej