2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:16

Na obecnym etapie rozwoju przemysłu istnieją dwie główne formy organizacji systemów produkcyjnych, które obejmują obszary produkcyjne od długopisów po samoloty pasażerskie. W zależności od rodzaju produktów, wielkości produkcji, złożoności technologii i szeregu innych wskaźników systemu przedsiębiorstwa stosuje się stacjonarne lub liniowe metody wytwarzania lub naprawy produktów.

Różnica metod

Główna różnica między tymi dwiema formami polega na procesach przemieszczania obiektów lub przedmiotów naprawianych podczas wykonywania określonych algorytmów technologicznych. W metodzie stacjonarnej obiekt (silnik elektryczny, samochód itp.) jest sztywno mocowany w jednej pozycji podczas całego cyklu produkcyjnego. Pracownicy wykonują niezbędny zestaw etapów zgodnie z potrzebami produkcyjnymi.

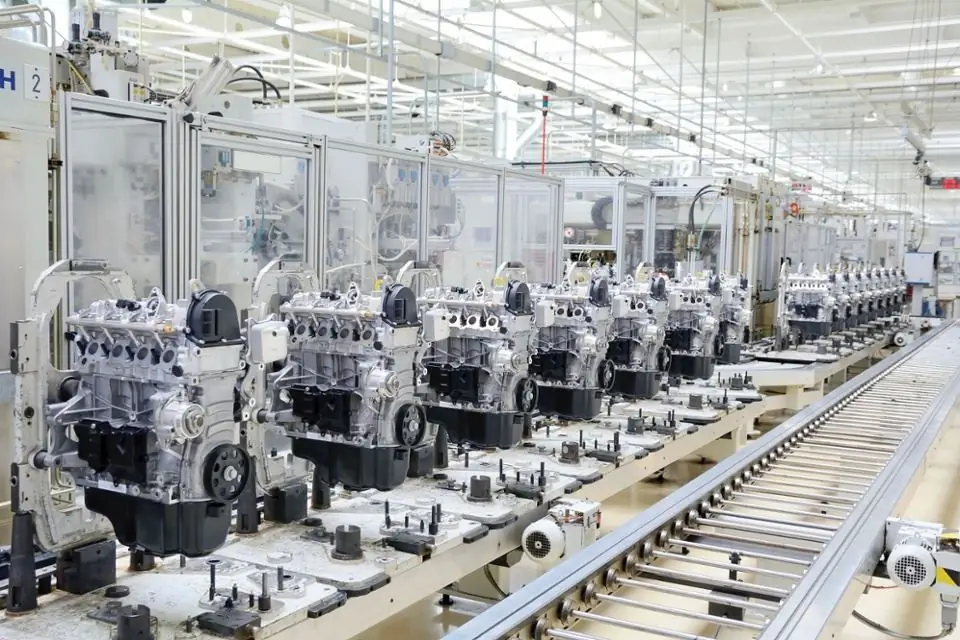

Wręcz przeciwnie, w przypadku metod in-line organizacji produkcji pracownicy są sztywno unieruchomieni w przestrzeni, a obiekt produkcyjny(naprawa) przemieszcza się pomiędzy stanowiskami o wybranych parametrach produkcyjnych. Maksymalizuje to produktywność i skraca przestoje.

Historia rozwoju

Rozwój branżowych systemów przemysłowych jest determinowany przez przedsiębiorstwa masowej produkcji, które ze względu na duże ilości i tempo produkcji wykorzystują najbardziej zaawansowane technologie i podejścia. Nic dziwnego, że pierwsze przypadki masowego stosowania przepływowych metod organizacji produkcji odnotowano w amerykańskim przemyśle motoryzacyjnym na początku XX wieku. Przemysłowiec Henry Ford jest słusznie nazywany ojcem in-line form organizacji. W końcu to od jego pomysłów rozpoczęło się wprowadzanie zasad nowego paradygmatu produkcji.

Warunki tworzenia

Przepływowa metoda organizacji produkcji zakłada studium wykonalności. Dlatego na początkowych etapach konieczna jest analiza produkcji pod kątem spełnienia warunków przejścia do bardziej złożonej formy organizacji. Należą do nich:

- możliwość pełnego załadunku urządzeń technologicznych, o czym decyduje wystarczająca liczba jednorodnych produktów;

- szczegółowe zróżnicowanie technologii;

- długoterminowe wiązanie operacji w czasie i przestrzeni;

- specjalizacja w ograniczonej liczbie operacji z maksymalną ich maszynizacją;

- możliwość stworzenia przepływu produkcji (sekwencyjne rozmieszczenie stanowisk), co pozwala na uzyskanie optymalnegowzorce przepływu produktów;

- użycie pojedynczego parametru czasowego (rytm produkcji);

- możliwość korzystania z grup transportowych (równoległość i koncentracja produkcji);

- dostępność specjalnego transportu do przenoszenia produktów.

Pozytywna dynamika wdrażania

Charakterystyczne zalety metod produkcji w linii:

- użycie sprzętu o wysokiej wydajności (specjalne);

- mechanizacja jednostek techniki transportu,

- racjonalne wykorzystanie zasobów systemowych.

Skuteczność proponowanych form opiera się na optymalizacji szeregu wskaźników produkcyjnych (wydajność pracy, program produkcji, czas trwania cyklu produkcyjnego, powierzchnie warsztatowe i koszty produkcji).

Na ogólną wydajność mają wpływ:

- zmniejszenie udziału pracy fizycznej (zmniejszenie liczby pracowników) na etapach transportu poprzez zastosowanie specjalnych narzędzi (przenośniki, transportery, przenośniki rolkowe);

- zmniejszenie przestojów pracowników z powodu zmiany sprzętu, nieproporcjonalnego obciążenia i wielokrotnej dystrybucji wydajności;

- maksymalna specjalizacja stanowisk (kilka heterogenicznych operacji na pracownika);

- zmniejszenie ogólnej pracochłonności produkcji w wyniku wprowadzenia nowych reżimów technologicznych.

Rodzaje masowej produkcji

Głównym elementem produkcji in-line jest in-line (technologiczna)linia. Składa się z powiązanych technologicznie specjalistycznych stanowisk lub miejsc pracy.

Linie produkcyjne są klasyfikowane według kilku cech:

- o niejednorodności produktów w przepływie - na linii z produktami jednorodnymi i liniami z produktami o różnych wymiarach i elementach konstrukcyjnych;

- zgodnie ze strukturą procesów - działanie ciągłe w czasie (ciągłe) i działanie okresowe;

- według rodzaju rytmu - ze sztywnym (regulowanym) rytmem i ze zmiennym (wolnym) rytmem;

- do transportu produktów - z elementami przenośnika i bez;

- według skali użytkowania - na poziomie obiektu (dział), warsztatu (budynku), fabryki (kilka przęseł z pełnym cyklem produkcyjnym);

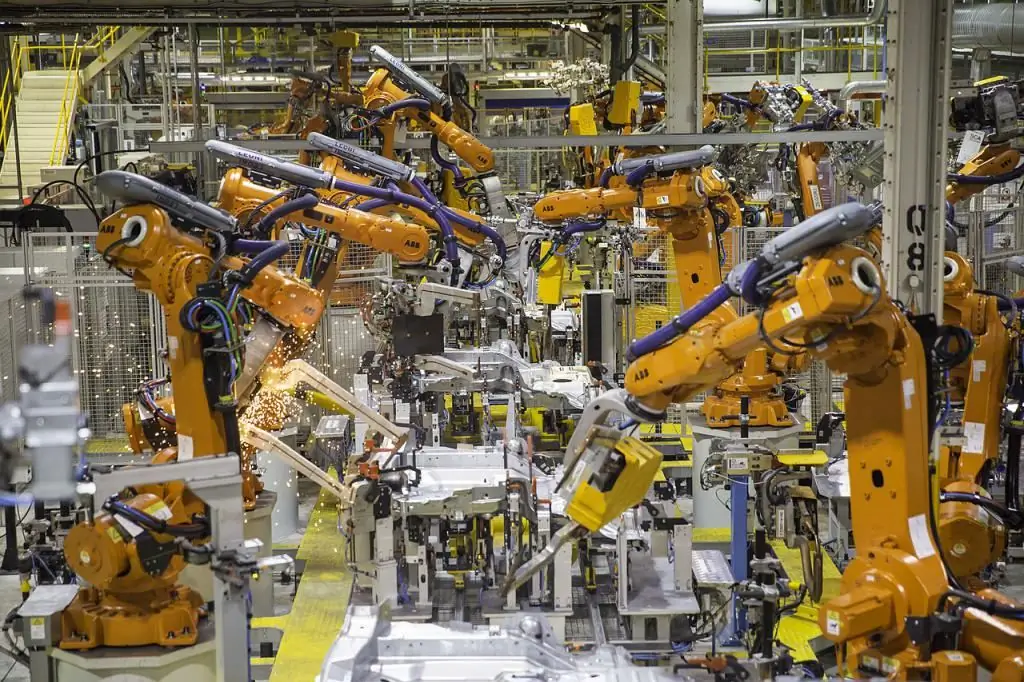

- o mechanizacji i automatyzacji - niezmechanizowany (brak ruchu w przypadku produktów wielkogabarytowych), z częściową mechanizacją (ruch za pomocą standardowych pojazdów), z kompleksową mechanizacją (zastosowanie przenośnika taśmowego lub łańcuchowego), zautomatyzowany lub automatyczny;

- zgodnie z konfiguracją przestrzenną - prostoliniowa, elipsoidalna itp.

Przepływowy sposób organizacji produkcji charakteryzuje dynamikę przedsiębiorstwa. Stosowanie różnych wariantów linii produkcyjnych stwarza pewien poziom specjalizacji wydziałów i wpływa na ogólną wydajność systemu.

Cechy projektowania systemu przepływu

Zauważ, że metoda inlineorganizacja określa rodzaj produkcji. Wprowadzenie progresywnego modelu maszyny systemu w obecności wymaganej wielkości produkcji pozwala przedsiębiorstwu podnieść poprzeczkę doskonałości technologicznej.

Podstawą projektową dla produkcji przepływowej jest racjonalny schemat funkcjonowania procesów, który opiera się na kilku przesłankach:

- Wymogi projektowe sugerują ten sam typ konstrukcji, wymienność elementów i ich standaryzację.

- Technologie technologiczne pozwalają na maksymalne rozdzielenie elementów technologii na części składowe, co umożliwia wprowadzenie głębokiej mechanizacji procesów.

- Warunki organizacyjne oparte są na wystarczającym programie produkcyjnym, pełnym wykorzystaniu funduszy i wysokim poziomie specjalizacji.

- Materiały są oparte na progresywnym systemie wsparcia materiałowego dla całego systemu (MRP, „Maksimum-Minimum”) i zapewnianiu zadań (Kanban, FEED, itp.).

Standardy dotyczące przepływowej metody organizacji produkcji

Istnieje wiele opcji tworzenia produkcji. Wielkości mechanizacji, konfiguracja przestrzenna, jednorodność struktur mieszczą się w dość szerokich zakresach. Aby stworzyć wydajny system in-line, stosuje się szereg wytycznych produkcyjnych, lepiej znanych jako parametry produkcji in-line.

Z reguły klasyfikuje się je do jednej z następujących kategorii:

- parametry charakteryzujące pracę w czasie (miara, rytm);

- parametry określające położenie w przestrzeni (długość, szerokość, liczba pozycji,obszar warsztatu itp.);

- parametry pokazujące wydajność linii produkcyjnej (natężenie przepływu, wydajność na jednostkę czasu).

Zakres zastosowania

Najpowszechniejsze metody organizacji produkcji w przepływie są stosowane w inżynierii mechanicznej. Zastosowanie w przedsiębiorstwach przemysłu motoryzacyjnego, transportu kolejowego, AGD jest całkiem zrozumiałe z punktu widzenia jednorodności produktu, możliwości tworzenia partii transportowych, uszczegółowienia technologii i powiązanych czynników. Jednocześnie przepływowa metoda organizacji produkcji również charakteryzuje rodzaj produkcji.

Jednak technologia przepływu to pewne podejście do organizacji, zarządzania i funkcjonowania różnych procesów. Dlatego zastosowanie zasad przepływu jest możliwe w dowolnych systemach, które spełniają powyższe przesłanki. Rozważ zastosowanie technologii przepływowych na przykładzie branży budowlanej.

Cechy zastosowania w budownictwie

Konstruowanie różnych obiektów to ten sam proces produkcyjny, co wytwarzanie dóbr przemysłowych. Zarówno w pierwszym, jak i drugim przypadku mamy do czynienia tylko z różnymi produktami (wyprodukowany sprzęt AGD, zbudowany dom) i technologiami (montaż zasilania, budowa fundamentu).

Celem budowy są obiekty (budynki, budowle) przyjęte do eksploatacji, uzyskane w wyniku realizacji kompleksu procesów na placu budowy. Podczas budowy używane są typy szeregowe i równoległe.cykle produkcyjne. Nie pominięto również produkcji na linii.

Przepływowa metoda organizacji produkcji budowlanej polega na podzieleniu procesu budowlanego na kilka etapów - położenie fundamentów budynku mieszkalnego, montaż podłóg, prace wewnętrzne, które wykonują zespoły robocze w oparciu o ogólny rytm proces produkcji. Jednocześnie dążą do tworzenia obszarów pracy o jednakowej liczebności pracochłonności. Procesy produkcyjne o różnej zawartości są prowadzone równolegle, co oszczędza zasoby i skraca czas cyklu produkcyjnego.

Parametry przepływowego sposobu organizacji produkcji budowlanej charakteryzują cechy przepływu w oparciu o rachunkowość i analizę cech technologicznych, przestrzennych i czasowych. Należą do nich struktura przepływu, zakres prac, pracochłonność, krok przepływu, moduł cykliczności itp.

Zamykanie

Z analizy wynika, że wykorzystanie metod organizacji produkcji in-line jest warunkiem koniecznym do powstania nowoczesnego przedsiębiorstwa high-tech. Technologie in-line mogą być stosowane w różnych działaniach produkcyjnych, zapewniając wysokie standardy wydajności i jakości produktu.

Zalecana:

Etapy rozwoju organizacji. Cykl życia organizacji

Co mają wspólnego giganci tacy jak McDonald's, Apple i Walmart, oprócz ponad 100 000 pracowników, to interesujące pytanie. Wszyscy zaczynali od małych, zaledwie kilku osób, a potem dorastali. Etapy rozwoju organizacyjnego dotyczą również firm krajowych. Wszyscy główni producenci stoją w obliczu okresów przejściowych. W zasadzie bez wsparcia rządowego i dużych inwestycji wszystko zaczyna się od małego biznesu

Istota i koncepcja organizacji. Forma własności organizacji. Cykl życia organizacji

Społeczeństwo ludzkie składa się z wielu organizacji, które można nazwać stowarzyszeniami ludzi dążących do określonych celów. Mają wiele różnic. Jednak wszystkie mają kilka wspólnych cech. W artykule zostanie omówiona istota i koncepcja organizacji

Metody obliczania kosztów produkcji. Stałe koszty na jednostkę produkcji

Koszt produkcji jest ważnym wskaźnikiem ekonomicznym, który odzwierciedla wydajność działań produkcyjnych. Dlatego tak ważna jest umiejętność prawidłowego przeprowadzenia obliczeń i wyciągania rozsądnych wniosków. Rozważmy bardziej szczegółowo główne typy, metody obliczeń

Grzejniki niskociśnieniowe: definicja, zasada działania, parametry techniczne, klasyfikacja, konstrukcja, cechy działania, zastosowanie w przemyśle

Grzejniki niskociśnieniowe (LPH) są obecnie używane dość aktywnie. Istnieją dwa główne typy, które są produkowane przez różne zakłady montażowe. Oczywiście różnią się również charakterystyką działania

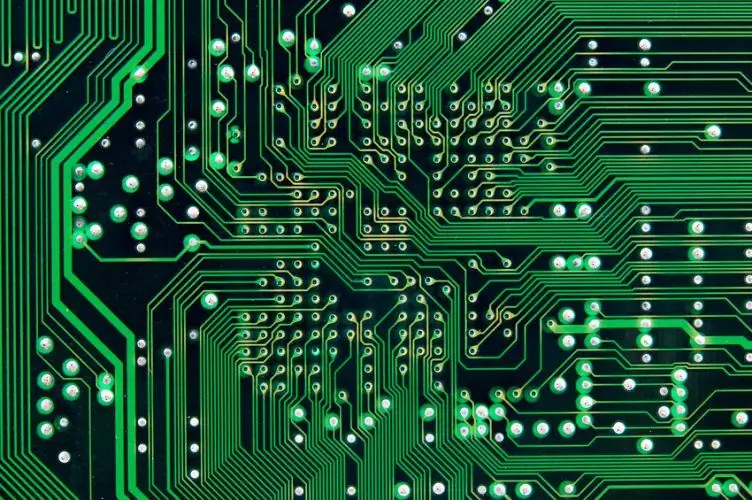

Metody produkcji PCB: technologia produkcji

W oprzyrządowaniu i ogólnie w elektronice płytki drukowane odgrywają kluczową rolę jako nośniki połączeń elektrycznych. Od tej funkcji zależy jakość urządzenia i jego podstawowa wydajność. Nowoczesne metody wytwarzania płytek drukowanych kierują się możliwością niezawodnej integracji podstawy elementu o dużej gęstości upakowania, co zwiększa wydajność produkowanego sprzętu