2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:26

Technologie metalizacji części i konstrukcji są szeroko rozpowszechnione w różnych dziedzinach przemysłu i budownictwa. Dodatkowa powłoka zabezpiecza powierzchnię przed uszkodzeniami zewnętrznymi oraz czynnikami, które przyczyniają się do całkowitego zniszczenia materiału. Jednym z takich zabiegów jest niklowanie bezprądowe, które ma trwałą powłokę, która jest odporna na działanie czynników mechanicznych i korozji oraz może wytrzymać temperatury około 400°C.

Funkcje technologiczne

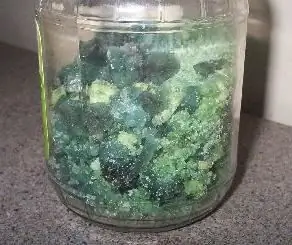

Wraz z powlekaniem chemicznym na bazie niklu istnieją metody powlekania galwanicznego i powlekania galwanicznego. Reakcja strącania powinna być natychmiast przypisana cechom rozważanej techniki. Jest zorganizowany w warunkach redukcji niklu na bazie podfosforynu sodu w roztworze soli z dodatkiem wody. W przemyśle stosowane są przede wszystkim technologie chemicznego niklowania przy łączeniuaktywne związki kwasowe i zasadowe, które dopiero rozpoczynają procesy wytrącania. Tak potraktowana powłoka uzyskuje lśniący, metalizowany wygląd, którego strukturę stanowi połączony stop niklu i fosforu. Technologia, wykonana z obecnością ostatniej substancji w składzie, ma niższe wskaźniki fizyczne i chemiczne. Roztwory kwaśne i zasadowe mogą dawać różne współczynniki zawartości fosforu - pierwszy do 10%, a drugi - ok. 5-6%.

Fizyczne właściwości powłoki będą również zależeć od ilości tej substancji. Ciężar właściwy fosforu może wynosić około 7,8 g/cm3, rezystancja elektryczna 0,60 oma mm2/m, a temperatura topnienia wynosi od 900 do 1200°. Za pomocą obróbki cieplnej w temperaturze 400° można zwiększyć twardość nałożonej powłoki do 1000 kg/mm2. Jednocześnie wzrośnie również siła przyczepności przedmiotu o strukturze niklowo-fosforowej.

W przypadku niklowania chemicznego, w przeciwieństwie do wielu alternatywnych metod niklowania ochronnego, najlepiej nadaje się do pracy z częściami i konstrukcjami o skomplikowanym kształcie. W praktyce technologia ta jest często stosowana do zwojów i powierzchni wewnętrznych rur wieloformatowych. Powłoka nakładana jest równomiernie i dokładnie - bez przerw i innych defektów w warstwie ochronnej. Jeśli chodzi o dostępność przetwarzania różnych metali, ograniczenie dotyczy tylko ołowiu, cyny, kadmu i cynku. Odwrotnie, osadzanie fosforu niklu jest zalecane dla metali żelaznych, aluminium iczęści miedziane.

Metoda niklowania w roztworach alkalicznych

Wytrącanie alkaliczne zapewnia powłoce wysoką odporność mechaniczną, która charakteryzuje się możliwością łatwej regulacji oraz brakiem negatywnych czynników takich jak wytrącanie się proszku niklowego. Istnieją różne receptury, które są przygotowywane w zależności od rodzaju przetwarzanego metalu i jego przeznaczenia. Skład tego typu roztworu do niklowania chemicznego jest zwykle stosowany w następujący sposób:

- Sól sodowa kwasu cytrynowego.

- Podfosforyn sodu.

- Amon (chlorowany).

- Nikiel.

W temperaturze ok. 80-90°C proces przebiega z prędkością ok. 9-10 mikronów/godz., a depozycji towarzyszy aktywne wydzielanie wodoru.

Procedura przygotowania samego przepisu wyraża się w rozpuszczaniu każdego z powyższych składników w osobnej kolejności. Jedynym wyjątkiem w tym składzie niklowania chemicznego będzie podfosforyn sodu. Wlewa się go w objętości około 10-20 g/l do czasu rozpuszczenia wszystkich pozostałych składników i doprowadzenia temperatury do optymalnego trybu.

Poza tym nie ma specjalnych wymagań dotyczących przygotowania procesu osadzania w roztworze alkalicznym. Metalowy półfabrykat jest czyszczony i zawieszany bez specjalnej obróbki.

Przygotowanie powierzchni części i konstrukcji stalowych do powlekania nie ma wyraźnych cech. Podczas procesu można dostosować roztwór, dodając ten sam podfosforyn sodu lub25% amoniaku. W drugim przypadku, w warunkach dużej objętości kąpieli, amoniak wprowadzany jest z butli w stanie gazowym. Gumowa rurka jest zanurzana na samym dnie pojemnika, a dodatek jest przez nią bezpośrednio podawany w trybie ciągłym do pożądanej konsystencji.

Niklowanie roztworami kwasów

W porównaniu do mediów alkalicznych, media kwaśne charakteryzują się różnorodnymi dodatkami. Bazę soli podfosforynowych i niklu można modyfikować octanem sodu, kwasem mlekowym, bursztynowym i winowym, a także Trilonem B i innymi związkami organicznymi. Wśród dużej liczby stosowanych preparatów najbardziej popularne rozwiązanie do chemicznego niklowania metodą osadzania kwasem:

- Podfosforyn sodu.

- Siarczan niklu.

- Węglan sodu.

Szybkość osadzania będzie taka sama 9-10 mikronów/godzinę, a wartość pH jest korygowana za pomocą 2% roztworu wodorotlenku sodu. Temperatura jest utrzymywana ściśle w granicach 95 °, ponieważ jej wzrost może prowadzić do samorozładowania niklu z natychmiastowym opadem. Czasami obserwuje się również rozpryskiwanie się roztworu z pojemnika.

Zmiana parametrów kompozycji w zależności od stężenia jej głównych składników jest możliwa tylko wtedy, gdy zawartość fosforynu sodu w nim wynosi około 50 g/l. W tym stanie możliwe jest wytrącanie fosforynu niklu. Gdy parametry roztworu osiągną powyższe stężenie, roztwór jest spuszczany i zastępowany nowym.

Gdy termicznaprzetwarzanie?

Jeżeli obrabiany przedmiot musi zapewnić jakość odporności na zużycie i twardość, przeprowadzana jest obróbka cieplna. Wzrost tych właściwości wynika z faktu, że w warunkach wzrostu reżimu temperaturowego następuje wytrącanie niklowo-fosforowe, a następnie powstawanie nowego związku chemicznego. Przyczynia się do wzrostu twardości struktury powłoki.

W zależności od reżimu temperaturowego następuje zmiana mikrotwardości o różnych właściwościach. Co więcej, korelacja nie jest wcale równomierna w odniesieniu do wzrostu lub spadku temperatury ogrzewania. Na przykład podczas obróbki cieplnej w niklowaniu chemicznym w temperaturze 200 i 800° wskaźnik mikrotwardości wyniesie tylko 200 kg/mm2. Maksymalna wartość twardości osiągana jest w temperaturach 400-500°. W tym trybie możesz liczyć na dostarczenie 1200 kg/mm2.

Należy również pamiętać, że nie wszystkie metale i stopy są w zasadzie dopuszczalną obróbką cieplną. Na przykład zakaz dotyczy stali i stopów, które przeszły już procedury hartowania i normalizacji. Do tego dochodzi fakt, że obróbka cieplna w powietrzu może przyczynić się do powstania zabarwienia, które zmienia się ze złotego na fioletowy. Obniżenie temperatury do 350° pomoże zminimalizować takie czynniki. Cały proces odbywa się w kolejności 45-60 minut tylko z elementem oczyszczonym z zanieczyszczeń. Polerowanie zewnętrzne bezpośrednio wpłynie na prawdopodobieństwo uzyskania wyniku wysokiej jakości.

Sprzęt do przetwarzania

Do produkcjiTechnologia ta nie wymaga jednostek wysokospecjalistycznych i przemysłowych. W domu niklowanie chemiczne można układać w wannie lub naczyniu ze stali emaliowanej. Czasami doświadczeni rzemieślnicy stosują wyściółkę do zwykłych pojemników metalowych, dzięki czemu powierzchnie są chronione przed działaniem kwasów i zasad.

W odniesieniu do pojemności do 50-100 litrów można również zastosować pomocnicze zbiorniki emaliowane odporne na kwasy azotowe. Jeśli chodzi o samą podszewkę, jej podstawa jest przygotowana z wodoodpornego kleju uniwersalnego (np. „Moment” nr 88) i sproszkowanego tlenku chromu. Znowu w domu specjalistyczne mieszanki proszkowe można zastąpić mikroproszkami ściernymi. Aby naprawić i przetworzyć nałożoną podszewkę, konieczne jest suszenie powietrzem za pomocą suszarki do włosów lub opalarki.

Profesjonalne instalacje do niklowania chemicznego nie wymagają specjalnej ochrony powierzchni i wyróżniają się zdejmowanymi osłonami. Powłoki są usuwane po każdym zabiegu i czyszczone oddzielnie w kwasie azotowym. Główną cechą konstrukcyjną takiego sprzętu można nazwać obecność koszy i zawieszeń (zwykle wykonanych ze stali węglowych), które ułatwiają manipulowanie małymi częściami.

Procesy niklowania stali nierdzewnej i metali kwasoodpornych

Celem tej operacji jest zwiększenie odporności na zużycie i twardości powierzchni przedmiotu obrabianego, a także zapewnienie ochrony antykorozyjnej. To jest standardprocedura chemicznego niklowania stali, które zostały stopowe i są przygotowywane do użytku w środowiskach agresywnych. Przygotowanie części będzie miało szczególne miejsce w technice powlekania.

W przypadku stopów nierdzewnych stosuje się wstępne rafinowanie w środowisku anodowym w roztworze alkalicznym. Obrabiane przedmioty mocowane są na wieszakach z połączeniem katod wewnętrznych. Ważenie odbywa się w pojemniku z 15% roztworem sody kaustycznej, a temperatura elektrolitu wynosi 65-70°. W celu uzyskania jednolitej powłoki bez szczelin niklowanie elektrolityczne i chemiczne stopów nierdzewnych należy prowadzić w warunkach utrzymania gęstości prądu (anodowej) do 10 A/dm2. Czas trwania procesu waha się od 5 do 10 minut w zależności od wielkości części. Następnie obrabiany przedmiot myje się pod bieżącą zimną wodą i dekapituje w rozcieńczonym kwasie solnym przez około 10 sekund w temperaturze 20 °. Po tym następuje typowa procedura strącania alkalicznego.

Niklowanie metali nieżelaznych

Metale, które są miękkie i podatne na procesy chemiczne, są również poddawane specjalnemu przygotowaniu przed przetwarzaniem. Powierzchnie są odtłuszczone, a w niektórych przypadkach wypolerowane. Jeżeli przedmiot obrabiany był już wcześniej niklowany, to w ciągu 1 minuty należy również przeprowadzić wytrawianie w 25% roztworze rozcieńczonym kwasem siarkowym. Zaleca się obróbkę elementów na bazie miedzi i jej stopów w kontakcie z metalami elektroujemnymi, takimi jak aluminium i żelazo. Technicznie taką kombinację zapewnia zawieszenie lub wytrzymały drut.z tych samych substancji. Jak pokazuje praktyka, czasami w procesie reakcji wystarczy jedno dotknięcie żelaznej części powierzchni miedzi, aby osiągnąć pożądany efekt osadzania.

Niklowanie chemiczne aluminium i jego stopów ma również swoje własne cechy. W takim przypadku organizuje się trawienie przedmiotów w roztworze alkalicznym lub przeprowadza się klarowanie kwasem na bazie azotu. Stosuje się również podwójną obróbkę cynkiem, dla której przygotowuje się kompozycję z tlenkiem cynku (100 g/l) i sodą kaustyczną (500 g/l). Reżim temperatury musi być utrzymywany w granicach 20-25 °. Pierwsze podejście z zanurzeniem części trwa 30 sekund, po czym rozpoczyna się proces trawienia osadu cynkowego w kwasie azotowym. Potem następuje drugie, już 10-sekundowe nurkowanie. W końcowym etapie aluminium jest myte zimną wodą i niklowane roztworem niklowo-fosforowym.

Technologia niklowania cermetem

W przypadku materiałów tego typu stosowana jest ogólna metoda niklowania ferrytu. Na etapie przygotowania część odtłuszcza się roztworem sody kalcynowanej, przemywa gorącą wodą i trawi 10-15 minut w roztworze alkoholowym z dodatkiem kwasu solnego. Następnie obrabiany przedmiot jest ponownie myty gorącą wodą i czyszczony miękkim ścierniwem z szlamu. Bezpośrednio przed rozpoczęciem procesu chemicznego niklowania cermetal pokrywa się warstwą chlorku palladu. Za pomocą pędzla nanosi się na powierzchnię roztwór o stężeniu 1 g/l. Procedurę powtarza się kilkakrotnie, a po każdym przejściu obrabiany przedmiot jest suszony.

Do niklowania użyj pojemnika z kwaśnym roztworem zawierającym chlorek niklu (30 g/l), podfosforyn sodu (25 g/l) i kwas bursztynowy sodu (15 g/l). Temperatura roztworu jest utrzymywana w zakresie 95-98 °, a zalecany współczynnik wodorowy to 4,5-4,8 Po niklowaniu chemicznym część ceramiczno-metalowa jest myta w gorącej wodzie, a następnie gotowana i zanurzana w pirofosforanie elektrolit pokryty miedzią. W aktywnym środowisku chemicznym obrabiany przedmiot jest utrzymywany, aż utworzy się warstwa 1-2 mikronów. Podobnej obróbce mogą być poddane różne rodzaje ceramiki, elementy kwarcowe, tikondy i termoprzewody. W każdym przypadku obowiązkowe będzie platerowanie chlorkiem palladu, suszenie na powietrzu, zanurzenie w roztworze kwasu i gotowanie.

Technologia niklowania w domu

Z technicznego punktu widzenia operacje niklowania można zorganizować bez specjalnego sprzętu, jak już wspomniano. Na przykład w środowisku garażowym może to wyglądać tak:

- Gotowanie odpowiedniej wielkości garnka z emaliowanym wnętrzem.

- Wstępnie przygotowane suche odczynniki do roztworu elektrolitycznego w emaliowanym pojemniku są mieszane z wodą.

- Otrzymaną mieszaninę gotuje się, po czym dodaje się do niej podfosforyn sodu.

- Obrabiany przedmiot jest czyszczony i odtłuszczany, a następnie zanurzany w roztworze, ale bez dotykania powierzchni pojemnika - czyli dna i ścian.

- Cechy niklowania w domu to wszystkosprzęt będzie wykonany z improwizowanych materiałów. Aby zapewnić taką samą kontrolę nad częścią, możesz zapewnić specjalny wspornik (koniecznie z materiału dielektrycznego) z zaciskiem, który należy pozostawić w pozycji nieruchomej przez 2-3 godziny.

- Na powyższy czas kompozycja pozostaje w stanie wrzenia.

- Po upływie okresu technologicznego niklowania część jest usuwana z roztworu. Należy go opłukać pod zimną bieżącą wodą rozcieńczoną wapnem gaszonym.

W domu można niklować stal, mosiądz, aluminium itp. Dla wszystkich wymienionych metali należy przygotować roztwór elektrolityczny zawierający podfosforyn sodu, siarczan lub chlorek niklu oraz wtrącenia kwasowe. Przy okazji, aby przyspieszyć proces, możesz dodać dodatek ołowiu.

Wniosek

Istnieją różne techniki i podejścia do niklowania w aktywnych roztworach chemicznych, ale najkorzystniejszą metodą jest zastosowanie podfosforynu sodu. Wynika to z minimalnej ilości niepożądanych opadów oraz połączenia całego zestawu właściwości technicznych i fizycznych powłoki o grubości około 20 mikronów. Oczywiście chemicznemu niklowaniu metalu towarzyszy pewne ryzyko powstania defektów. Dotyczy to zwłaszcza bardzo wrażliwych metali nieżelaznych, ale takie zjawiska można również zwalczać w ramach jednego procesu technologicznego. Na przykład eksperci zalecają usuwanie wadliwych obszarów w stężonym, kwaśnym środowisku opartym na azocie za pomocątemperatury do 35°C. Zabieg ten wykonuje się nie tylko w przypadku niepożądanych skaz, ale także w celu regularnej korekty nałożonej warstwy ochronnej.

Zalecana:

MPC dla węglowodorów: czynniki chemiczne środowiska pracy

MPC węglowodorów w powietrzu obszaru roboczego w przedsiębiorstwach iw środowisku oczywiście musi być bezwzględnie obserwowany. Szkodliwe dla organizmu ludzkiego, związki tej odmiany mogą niestety powodować znaczne

Zakłady chemiczne Euroazjatyckiej Unii Gospodarczej

Euroazjatycka Unia Gospodarcza, zrzeszająca Rosję, Białoruś, Kirgistan, Armenię, Kazachstan i Mołdawię, ma ponad 50 zakładów chemicznych

Siarczan żelazawy: właściwości fizyczne i chemiczne, produkcja, zastosowanie

Siarczan żelazawy jest związkiem chemicznym niezwykle powszechnym w przyrodzie i szeroko stosowanym w różnych dziedzinach działalności gospodarczej. Istnieją dwuwartościowe i trójwartościowe modyfikacje tej substancji. Pierwsza odmiana, zwana także siarczanem żelazawym, to nieorganiczny dwuskładnikowy nielotny związek o wzorze FeSO4

Wolfram: zastosowanie, właściwości i właściwości chemiczne

Matka natura wzbogaciła ludzkość w użyteczne pierwiastki chemiczne. Niektóre z nich są ukryte w jego wnętrznościach i zawarte są w stosunkowo niewielkich ilościach, ale ich znaczenie jest bardzo znaczące. Jednym z nich jest wolfram. Jego zastosowanie wynika ze specjalnych właściwości

Co to są reaktory chemiczne? Rodzaje reaktorów chemicznych

Reaktory chemiczne to pojemniki przeznaczone do przeprowadzania reakcji w celu wytworzenia produktu końcowego. Ich konstrukcja zależy od różnych czynników i powinna zapewniać maksymalną wydajność w najbardziej opłacalny sposób