2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

Metrologia to nauka o pomiarach, środkach i metodach zapewnienia ich jedności oraz sposobach osiągnięcia wymaganej dokładności. Jego przedmiotem jest dobór informacji ilościowych o parametrach obiektów o określonej rzetelności i dokładności. Ramy prawne dla metrologii to normy. W tym artykule rozważymy system tolerancji i lądowań, który jest podrozdziałem tej nauki.

Koncepcja wymienności części

W nowoczesnych fabrykach traktory, samochody, obrabiarki i inne maszyny są produkowane nie w jednostkach czy dziesiątkach, ale w setkach, a nawet tysiącach. Przy takiej wielkości produkcji bardzo ważne jest, aby każda wyprodukowana część lub zespół dokładnie pasowały na swoje miejsce podczas montażu bez dodatkowych korekt ślusarskich. W końcu takie operacje są dość pracochłonne, drogie i zajmują dużo czasu, co jest nie do przyjęcia w masowej produkcji. Równie ważne jest, aby części wchodzące do zespołu umożliwiały wymianę.do innych wspólnych z nimi celów, bez szkody dla funkcjonowania całej gotowej jednostki. Taka wymienność części, zespołów i mechanizmów nazywana jest unifikacją. Jest to bardzo ważny punkt w inżynierii mechanicznej, pozwala zaoszczędzić nie tylko koszty projektowania i wytwarzania części, ale także czas produkcji, dodatkowo upraszcza naprawę produktu w wyniku jego eksploatacji. Zamienność jest właściwością komponentów i mechanizmów, które zajmują swoje miejsce w produktach bez uprzedniego wyboru i spełniają swoje główne funkcje zgodnie ze specyfikacją.

Części współpracujące

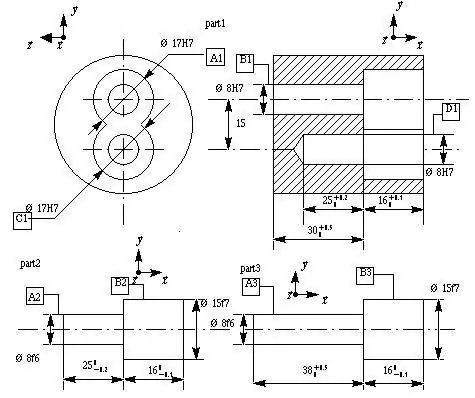

Dwie części, nieruchome lub połączone ze sobą ruchomo, nazywane są współpracą. A wartość, według której realizowana jest ta artykulacja, jest zwykle nazywana rozmiarem krycia. Przykładem jest średnica otworu w kole pasowym i odpowiadająca mu średnica wału. Wartość, przy której połączenie nie występuje, jest zwykle nazywana wolnym rozmiarem. Na przykład zewnętrzna średnica koła pasowego. Aby zapewnić wymienność, wymiary współpracujące części muszą być zawsze dokładne. Jednak taka obróbka jest bardzo skomplikowana i często niepraktyczna. Dlatego w technologii stosuje się metodę uzyskiwania części wymiennych podczas pracy z tzw. dokładnością przybliżoną. Polega to na tym, że dla różnych warunków pracy węzły i części ustalają dopuszczalne odchylenia swoich rozmiarów, w których możliwe jest nienaganne funkcjonowanie tych części w urządzeniu. Takie offsety, obliczone dla różnych warunków pracy, są budowane w danympewien schemat, jego nazwa to „ujednolicony system tolerancji i lądowań”.

Pojęcie tolerancji. Charakterystyka ilościowa

Dane obliczone części dostarczonej na rysunku, od których liczone są odchylenia, nazywane są potocznie wielkością nominalną. Zwykle wartość ta jest wyrażana w pełnych milimetrach. Rozmiar części, który jest faktycznie uzyskiwany podczas obróbki, nazywa się rozmiarem rzeczywistym. Wartości, pomiędzy którymi ten parametr się waha, nazywane są zwykle limitem. Spośród nich maksymalny parametr jest największym limitem rozmiaru, a minimalny parametr jest najmniejszy. Odchylenia to różnica między wartością nominalną a graniczną części. Na rysunkach ten parametr jest zwykle wskazywany w postaci liczbowej przy nominalnej wielkości (górna wartość jest wskazana powyżej, a dolna wartość poniżej).

Przykład wpisu

Jeżeli na rysunku widoczna jest wartość 40+0, 15-0, 1, to oznacza to, że rozmiar nominalny część wynosi 40 mm, największa granica to +0,15, najmniejsza to -0,1 Różnica między nominalną a maksymalną wartością graniczną nazywa się odchyleniem górnym, a między minimalną - dolną. Stąd można łatwo określić rzeczywiste wartości. Z tego przykładu wynika, że największa wartość graniczna będzie równa 40+0, 15=40,15 mm, a najmniejsza: 40-0, 1=39,9 mm. Różnica między najmniejszym a największym rozmiarem limitu nazywana jest tolerancją. Obliczono w następujący sposób: 40, 15-39, 9=0,25mm.

Luki i szczelność

Rozważmykonkretny przykład, w którym kluczowe znaczenie mają tolerancje i pasowania. Załóżmy, że potrzebujemy części z otworem 40+0, 1 do zamontowania na wale o wymiarach 40-0, 1 -0, 2. Widać z warunku, że średnica dla wszystkich opcji będzie mniejsza niż otwór, co oznacza, że przy takim połączeniu koniecznie wystąpi szczelina. Takie lądowanie nazywa się zwykle ruchomym, ponieważ wałek będzie się swobodnie obracał w otworze. Jeśli rozmiar części to 40+0, 2+0, 15, to w każdych warunkach będzie on większy niż średnica otworu. W takim przypadku wał musi być wciśnięty, a połączenie będzie kolidować.

Wnioski

Na podstawie powyższych przykładów można wyciągnąć następujące wnioski:

- Odstęp to różnica między rzeczywistymi wymiarami szybu i otworu, gdy ten ostatni jest większy niż pierwszy. Dzięki temu połączeniu części mają swobodny obrót.

- Napięcie wstępne jest zwykle nazywane różnicą między rzeczywistymi wymiarami otworu i wału, gdy ten ostatni jest większy niż pierwszy. Przy tym połączeniu części są wciskane.

Dopasowanie i klasy dokładności

Lądowania zwykle dzieli się na stałe (gorące, wyciskanie, łatwe wciskanie, głuche, ciasne, gęste, napięte) i ruchome (ślizganie, bieganie, ruch, łatwe bieganie, szerokie bieganie). W inżynierii mechanicznej i oprzyrządowaniu istnieją pewne zasady regulujące tolerancje i lądowania. GOST zapewnia określone klasy dokładności w produkcji zespołów przy użyciu określonych odchyleń wymiarowych. Z praktykiWiadomo, że detale maszyn drogowych i rolniczych bez szkody dla ich funkcjonowania mogą być wytwarzane z mniejszą dokładnością niż w przypadku tokarek, przyrządów pomiarowych i samochodów. Pod tym względem tolerancje i pasowania w inżynierii mechanicznej mają dziesięć różnych klas dokładności. Najdokładniejsze z nich to pierwsze pięć: 1, 2, 2a, 3, 3a; kolejne dwa odnoszą się do średniej dokładności: 4 i 5; a ostatnie trzy do szorstkich: 7, 8 i 9.

Aby dowiedzieć się, do jakiej klasy dokładności ma być wykonana część, na rysunku obok litery oznaczającej pasowanie należy umieścić liczbę wskazującą ten parametr. Na przykład oznaczenie C4 oznacza, że typ jest ślizgowy, klasa 4; X3 - typ biegowy, klasa 3. W przypadku wszystkich lądowań drugiej klasy nie umieszcza się oznaczenia cyfrowego, ponieważ jest to najczęstsze. Szczegółowe informacje na temat tego parametru można znaleźć w dwutomowej książce „Tolerancje i dopasowania” (Myagkov V. D., wydanie 1982).

System wałków i otworów

Tolerancja i pasowania są zwykle rozpatrywane jako dwa systemy: otwory i wały. Pierwszy z nich charakteryzuje się tym, że wszystkie typy o tym samym stopniu dokładności i klasie odnoszą się do tej samej średnicy nominalnej. Otwory mają stałe wartości odchyleń granicznych. Różnorodność lądowań w takim systemie uzyskuje się w wyniku zmiany maksymalnego odchylenia szybu.

Druga z nich charakteryzuje się tym, że wszystkie typy o tym samym stopniu dokładności i klasie odnoszą się do tej samej średnicy nominalnej. Wał ma stałe wartości graniczneodchylenia. W wyniku zmiany wartości maksymalnych odchyleń otworów przeprowadza się różne lądowania. Na rysunkach systemu otworów zwyczajowo oznacza się literę A, a wał - literę B. W pobliżu litery umieszczony jest znak klasy dokładności.

Przykłady symboli

Jeżeli na rysunku wskazano „30A3”, oznacza to, że dana część musi zostać obrobiona systemem otworów w trzeciej klasie dokładności, jeśli wskazano „30A”, oznacza to użycie tego samego systemu, ale druga klasa. Jeśli tolerancja i pasowanie są wykonane zgodnie z zasadą wału, wymagany typ jest wskazany w rozmiarze nominalnym. Na przykład część z oznaczeniem „30B3” odpowiada obróbce układu szybowego trzeciej klasy dokładności.

W swojej książce M. A. Paley („Tolerancje i dopasowania”) wyjaśnia, że w inżynierii mechanicznej zasada otworu jest używana częściej niż wał. Wynika to z faktu, że wymaga mniej sprzętu i narzędzi. Na przykład, aby obrobić otwór o danej średnicy nominalnej według tego systemu, wystarczy jeden rozwiertak do wszystkich podestów tej klasy, a do zmiany średnicy potrzebny jest jeden korek ograniczający. W przypadku systemu wałków wymagany jest oddzielny rozwiertak i osobna zatyczka, aby zapewnić, że każdy z nich pasuje do tej samej klasy.

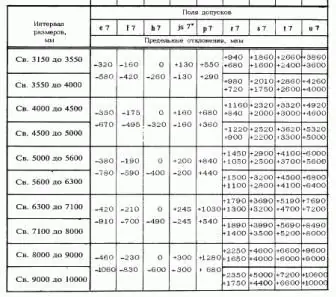

Tolerancje i dopasowania: tabela odchyleń

Aby określić i wybrać klasy dokładności, zwyczajowo korzysta się ze specjalnej literatury referencyjnej. Tak więc tolerancje i pasowania (w tym artykule podano tabelę z przykładem) są z reguły bardzo małymi wartościami. Doaby nie wpisywać dodatkowych zer, w literaturze są one oznaczane w mikronach (tysięcznych częściach milimetra). Jeden mikron odpowiada 0,001 mm. Zwykle średnice nominalne są wskazane w pierwszej kolumnie takiej tabeli, a odchylenia otworu są wskazane w drugiej. Pozostałe wykresy przedstawiają różne rozmiary lądowań wraz z odpowiadającymi im odchyleniami. Znak plus przy takiej wartości oznacza, że należy ją dodać do rozmiaru nominalnego, znak minus oznacza, że należy ją odjąć.

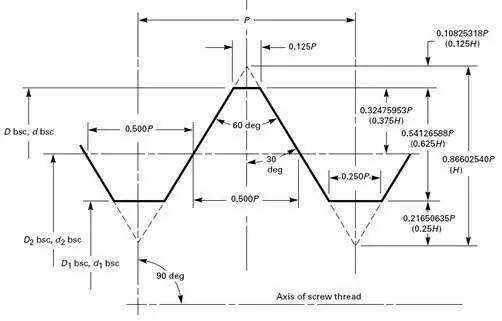

Wątki

Tolerancja i pasowanie połączeń gwintowanych musi uwzględniać fakt, że gwinty są dopasowane tylko po bokach profilu, wyjątek mogą stanowić tylko typy paroszczelne. Dlatego głównym parametrem decydującym o charakterze odchyleń jest średnia średnica. Tolerancje i pasowania dla średnicy zewnętrznej i wewnętrznej są ustawione tak, aby całkowicie wyeliminować możliwość zakleszczenia się wzdłuż dolin i wierzchołków gwintu. Błędy zmniejszenia wymiaru zewnętrznego i zwiększenia wymiaru wewnętrznego nie wpłyną na proces makijażu. Jednak odchylenia w skoku gwintu i kącie profilu spowodują zakleszczenie łącznika.

Tolerancje szczeliny gwintu

Najczęstsze są pasowania tolerancyjne i luzy. W takich połączeniach nominalna wartość średniej średnicy jest równa największej średniej wartości gwintu nakrętki. Odchylenia są zwykle liczone od linii profilu prostopadłej do osi gwintu. Określa to GOST 16093-81. Tolerancje średnicy gwintu śrub i nakrętek są przypisywane w zależności od określonego stopnia dokładności (oznaczonego liczbą). Przyjętykolejna seria wartości tego parametru: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Tolerancje nie są dla nich ustawiane. Umieszczenie pól średnicy gwintu w stosunku do nominalnej wartości profilu pomaga określić główne odchylenia: górne dla zewnętrznych wartości śrub i dolne dla wewnętrznych wartości nakrętek. Parametry te zależą bezpośrednio od dokładności i kroku połączenia.

Tolerancje, pasowania i pomiary techniczne

Do produkcji i obróbki części i mechanizmów o określonych parametrach tokarz musi używać różnych narzędzi pomiarowych. Zwykle do pomiarów zgrubnych i sprawdzania wymiarów produktów stosuje się linijki, suwmiarki i mierniki wewnętrzne. Do dokładniejszych pomiarów - suwmiarki, mikrometry, sprawdziany itp. Każdy wie, czym jest linijka, więc nie będziemy się nad tym rozwodzić.

Suwmiarka jest prostym narzędziem do pomiaru zewnętrznych wymiarów przedmiotów obrabianych. Składa się z pary obrotowych zakrzywionych nóg zamocowanych na tej samej osi. Istnieje również zacisk typu sprężynowego, który jest ustawiany na wymagany rozmiar za pomocą śruby i nakrętki. Takie narzędzie jest trochę wygodniejsze niż proste, ponieważ zachowuje określoną wartość.

Suwmiarka jest przeznaczona do wykonywania pomiarów wewnętrznych. Występuje w wersji regularnej i sprężynowej. Urządzenie tego narzędzia jest podobne do suwmiarki. Dokładność instrumentu wynosi 0,25 mm.

Suwmiarka jest bardziej precyzyjnym urządzeniem. Mogą mierzyć zarówno powierzchnie zewnętrzne, jak i wewnętrzne.przetworzone części. Tokarka podczas pracy na tokarce używa suwmiarki do pomiaru głębokości rowka lub półki. To narzędzie pomiarowe składa się z wałka z podziałką i szczękami oraz ramy z drugą parą szczęk. Za pomocą śruby rama jest mocowana na pręcie w wymaganej pozycji. Dokładność pomiaru wynosi 0,02 mm.

Głębokościomierz - to urządzenie jest przeznaczone do pomiaru głębokości rowków i podcięć. Ponadto narzędzie pozwala określić prawidłowe położenie półek na długości wału. Urządzenie tego urządzenia jest podobne do suwmiarki.

Mikrometry służą do dokładnego określenia średnicy, grubości i długości przedmiotu obrabianego. Dają odczyty z dokładnością do 0,01 mm. Mierzony obiekt znajduje się pomiędzy śrubą mikrometryczną a nieruchomą piętą, regulacja odbywa się poprzez obracanie bębna.

Mierniki wewnętrzne służą do dokładnych pomiarów powierzchni wewnętrznych. Istnieją urządzenia stałe i przesuwne. Narzędzia te to pręty z końcówkami kulkowymi. Odległość między nimi odpowiada średnicy wyznaczanego otworu. Granice pomiaru dla miernika wewnętrznego wynoszą 54-63 mm, z dodatkową głowicą można określić średnice do 1500 mm.

Zalecana:

Procesy technologiczne w inżynierii mechanicznej. Zautomatyzowane systemy kontroli procesu

Proces technologiczny jest podstawą każdej operacji produkcyjnej. Zawiera zestaw procedur wykonywanych w określonej kolejności, których działanie ma na celu zmianę kształtu, wielkości i właściwości wytwarzanego produktu. Głównymi przykładami procesów technologicznych są obróbka mechaniczna, termiczna, prasowanie, a także montaż, pakowanie, obróbka ciśnieniowa i wiele innych

Prędkość skrawania do frezowania, toczenia i innych rodzajów obróbki mechanicznej części

Obliczanie warunków skrawania to najważniejszy krok w produkcji każdej części. Bardzo ważne jest, aby same obliczenia były racjonalne. Wynika to z faktu, że dla różnych operacji mechanicznych konieczne jest indywidualne dobranie prędkości skrawania, prędkości obrotowej wrzeciona, posuwu, a także głębokości skrawania. Tryb racjonalny to taki, w którym koszty produkcji będą minimalne, a jakość powstałego produktu możliwie najdokładniejsza

Rodzaje nici stosowanych w inżynierii mechanicznej

Gwint to ozdobna spirala o stałym skoku nakładana na powierzchnię stożkową lub cylindryczną. Jest głównym elementem do łączenia dwóch rodzajów elementów złącznych. Do tej pory w ogólnych zastosowaniach budowy maszyn główne gwinty zewnętrzne i wewnętrzne są metryczne

Technologia inżynierii mechanicznej: informacje o specjalności

Technologia inżynierska to specjalność, która wciąż jest poszukiwana: co roku co najmniej 4 osoby ubiegają się o jedno miejsce budżetowe

Irkuck ciężki zakład inżynierii: historia i data powstania, adres, zarządzanie, ukierunkowanie techniczne, etapy rozwoju, wprowadzanie nowoczesnych technologii i jakości

Irkucki zakład inżynierii ciężkiej to miasto tworzące przedsiębiorstwo produkujące sprzęt dla wiodących gałęzi przemysłu w Rosji. Produkty firmy trafiają na rynek krajowy, znajdują uznanie i popyt za granicą