2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Proces technologiczny jest podstawą każdej operacji produkcyjnej. Zawiera zestaw procedur wykonywanych w określonej kolejności, których działanie ma na celu zmianę kształtu, wielkości i właściwości wytwarzanego produktu. Głównymi przykładami procesów technologicznych są obróbka mechaniczna, termiczna, prasowanie. A także montaż, wyposażenie, obróbka ciśnieniowa i wiele więcej. W warunkach produkcji fabrycznej za realizację tych procesów i opracowanie dokumentacji technologicznej odpowiedzialny jest dział głównego technologa. Specjaliści działu kontrolują poprawność momentów operacyjnych. Właściwie zaprojektowane i dobrze zorganizowane procesy technologiczne w inżynierii mechanicznej i produkcji na każdym innym poziomie umożliwiają przeprowadzenie niezbędnych procedur do wytwarzania odpowiednich wyrobów przy minimumkoszty. Zarówno materialne, jak i mocne i tymczasowe.

Inżynieria mechaniczna jako rodzaj produkcji

Inżynieria jako sektorowy rodzaj produkcji charakteryzuje się wykorzystaniem uniwersalnego sprzętu, dzięki któremu prowadzona jest obróbka części o różnych rozmiarach i kształtach, uniwersalnych uchwytach i narzędziach pomiarowych. Branża ta zapewnia nie tylko zautomatyzowaną pracę urządzeń, ale także wykorzystanie fizycznej pracy ludzkiej - w końcu znaczna część procesów budowy maszyn odbywa się właśnie dzięki pracy ręcznej i wysiłkowi wysoko wykwalifikowanych pracowników. W takich zakładach koszt różnych części jest często szacowany na znacznie wyższy, chociaż wydajność jest znacznie niższa. Przedstawicielstwa takiej inżynierii mechanicznej obejmują turbiny, przemysł stoczniowy, zakłady chemiczne, a także przedsiębiorstwa inżynierii ciężkiej. Co więcej, dziś wśród nowoczesnych zakładów budowy maszyn, pracujących przy produkcji masowej lub seryjnej, istnieją eksperymentalne warsztaty badawcze, w których prowadzone są prace nad stworzeniem nowych modeli maszyn w jednym egzemplarzu - i to jest przywilejem indywidualnej produkcji maszyn.

Wciąż jednak warto podkreślić, że rodzima inżynieria ma na celu masową produkcję samochodów. Jednocześnie proces technologiczny projektowania i wytwarzania części ukierunkowany jest na produkcję dużej liczby identycznych wyrobów w długim okresie czasu. Jednocześnie ukierunkowany jest na wąską specjalizację.stanowiska pracy, półautomaty, obrabiarki, instalacje modułowe. A specjalne wyposażenie, dostępność uniwersalnych narzędzi i szeroka wymienność części umożliwiają koordynację procesu technologicznego z automatycznymi systemami sterowania.

Elementy produkcji maszyn. Niuanse

Jak w każdym procesie technologicznym, inżynieria mechaniczna przewiduje obowiązkowy podział procedur pracy na określone obszary działalności z osiągnięciem określonego wyniku w tym obszarze reprodukcji. Tutaj ważne jest, aby rozróżnić i oddzielić od siebie zasadniczo różne momenty operacyjne.

Jakie elementy procesu technologicznego reprezentuje standardowa procesja budowy maszyn? Rozważ je:

- Operacja technologiczna - integralna część całego procesu, podczas której wykonywana jest obróbka detali wykonywana przez jedno narzędzie (pilnik, frez) na jednym stanowisku pracy (np. obrabiarka). Jednocześnie pracę może wykonywać jeden lub kilku pracowników jednocześnie. W zależności od ilości pracy przydzielonej do wykonania, operacja technologiczna może być prosta lub złożona. Te ostatnie z kolei można rozłożyć na oddzielne części składowe, które nazywane są instalacjami w produkcji.

- Instalacja technologiczna jest integralną częścią operacji wykonywanej na stanowisku pracy w stanie niezmienionego mocowania przedmiotu obrabianego.

- Pozycja jest integralną częścią operacji, która jest wykonywana w warunkach niezmienionej pozycjiobrabianego przedmiotu względem oprzyrządowania (nie biorąc pod uwagę ruchów, które są spowodowane ruchami roboczymi samego przedmiotu obrabianego lub samego narzędzia).

- Przejście jest integralną częścią operacji, której towarzyszy stały reżim pracy maszyny lub narzędzia.

- Przejście jest częścią przejścia, która powoduje usunięcie warstw metalu (lub innego materiału, jeśli nie jest to metal).

- Odbiór roboczy - zakończona czynność pracownika warsztatu fabrycznego budowy maszyn, której towarzyszy zamocowanie lub zdjęcie narzędzia skrawającego, samego przedmiotu obrabianego itd.

Struktura procesów technologicznych. Esencja

Sama struktura inżynierii mechanicznej jest reprezentowana przez przejście gotowego produktu przez kilka różnych faz przetwarzania. Często fazy te są reprezentowane przez etap zaopatrzenia, etap przetwarzania i etap montażu. Ale czym dokładnie jest każda z faz w strukturze inżynierii mechanicznej?

Etap przygotowawczy

Faza zamówienia charakteryzuje się realizacją procedur pozyskiwania półfabrykatów następującymi metodami:

- Odlewanie - polega na wypełnieniu pojemnika, formy lub wnęki materiałem, który jest w stanie ciekłym skupienia.

- Tłoczenie to zabieg plastycznego odkształcania materiałów z dopasowaniem ich kształtu i rozmiaru.

- Prasowanie - badanie obiektów na wytrzymałość (gęstość, szczelność) o charakterze hydraulicznym lub pneumatycznym w procesie docisku.

- Lądowanie to operacja kowalska,która polega na odkształceniu obrabianego przedmiotu z częściowym zanurzeniem w celu wytworzenia pogrubienia przedmiotu poprzez skrócenie jego długości.

- Cięcie i gięcie metalu to proces deformowania lub dzielenia metalowej rury, blachy lub odlewu na części składowe.

- Cięcie materiału z roli lub arkusza - wykrawanie, wykrawanie, cięcie i przycinanie materiału metalowego, wykonywane w celu podzielenia złożonej konstrukcji metalowej na oddzielne segmenty.

Pod koniec procedur fazy zamówień następuje przejście do drugiego etapu w strukturze inżynierii mechanicznej.

Krok przetwarzania

Faza przetwarzania obejmuje proces przekształcania różnych półfabrykatów produkcyjnych w gotowe części. Jakie metody przetwarzania determinują proces technologiczny budowy maszyn w drugiej fazie pracy produkcyjnej? Rozważ je:

- Obróbka metali to zestaw mechanicznych procesów zmiany kształtów, rozmiarów i jakości stopów i metali.

- Obróbka cieplna to proces nagrzewania metalu w celu nadania mu niezbędnych właściwości (w szczególności odpowiedniego rozmiaru i kształtu).

- Obróbka chemiczna - proces oddziaływania chemicznego na metal poprzez ukierunkowane niszczenie stopów poprzez trawienie w roztworach zasad i kwasów.

- Obróbka chemiczno-termiczna to łączny wpływ na obrabiany przedmiot procesu termicznego i kwasowo-zasadowego, podczas którego powierzchnia elementów stalowych jest nasycana węglem.

- Obróbka plazmowa to procedura przetwarzania materiału wykonywana przy użyciuplazma niskotemperaturowa generowana przez palniki plazmowe o wysokiej częstotliwości lub łukowe w celu zmiany właściwości tego materiału.

- Galwanizacja to technologia powlekania jednego metalu drugim za pomocą związku elektrolitycznego.

- Malowanie - szlifowanie, polerowanie i pokrywanie materiału farbami lub lakierami w celu nadania mu estetycznie wykończonego wyglądu.

- Spawanie to proces łączenia części w celu bezpiecznego połączenia ich w jedną strukturę.

- Pasywacja - obróbka obszaru po spawaniu specjalną substancją, która jest nakładana jednolitą warstwą na powierzchnię materiału.

Pod koniec odkształcania materiałów, cięcia i gięcia metalu, a także po obróbce produktów jedną z metod specjalnie zaprojektowanych dla uzyskania określonego rezultatu, następuje przejście do trzeciej fazy procesu technologicznego przeprowadzone.

Etap montażu

Ostatni etap procesu technologicznego inżynierii mechanicznej przewiduje imprezy zbiorowe i prostowanie metalowych wykrojów. Dokowanie różnych profili metalowych można wykonać na kilka sposobów:

- Pakowanie pojedynczych jednostek montażowych w jeden cały produkt końcowy.

- Montaż regulacji-dostawy.

- Przetestuj połączenie komponentów w pojedynczą metalową konstrukcję.

Problemy inżynierii mechanicznej w Rosji

Nadrzędnym wyzwaniem pozostaje potrzeba gruntownego remontu. Problem opóźnień krajowychprodukcja ze światowej klasy gospodarki jest bezpośrednio związana z niską opłacalnością takich gałęzi produkcji maszyn jak przyrządownictwo, budowa obrabiarek, technika komputerowa, przemysł elektroniczny i elektryczny. Ten problem należy jak najszybciej rozwiązać.

W zależności od charakteru i kierunku, podstawowe problemy inżynierii mechanicznej w produkcji krajowej można pogrupować w oddzielne bloki. To jest:

- Wady w rozwoju kompleksu maszynowego - problem wynika z niskich tempa wzrostu wiodących branż, znacznego spadku produkcji, zerwania więzi technologicznych, przestojów poszczególnych przedsiębiorstw, niskich tempa odnawiania urządzeń w stosunku do poziomu produkcji.

- Brak środków na dostosowania strukturalne - niedostatecznie rozwinięte rozgałęzienia kierunków działalności krajowego przemysłu maszynowego wymagają przeprofilowania, a na to brakuje środków. Ponadto branża wymaga zmniejszania dysproporcji w tempie wzrostu poszczególnych segmentów reprodukcji: gdzieś trzeba zoptymalizować strukturę technologii operacyjnych, gdzieś uzupełnić proces produkcyjny o brakujące moce.

- Wady w jakości wytwarzanych produktów - niezgodność produkowanych maszyn (ich zdecydowana większość) z maszynami o światowych standardach, a także niska niezawodność produkowanych pojazdów prowadzi do awarii ich gotowych modele już rok po aktywnej eksploatacji. Udział takich urządzeń produkcyjnych wynosi 20-30% w całkowitym ciężarze właściwymprodukowane modele.

Automatyzacja procesów technologicznych

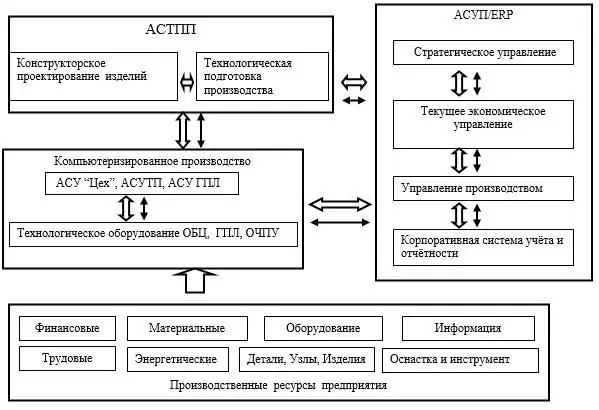

Zautomatyzowane systemy sterowania w dziedzinie inżynierii mechanicznej są głównym źródłem zwiększania mocy produkcyjnych w całym segmencie inżynierii mechanicznej. Co to oznacza?

Automatyzacja produkcji to dziś główny kierunek, w którym zmierza produkcja na całym świecie. Wszystko, co wcześniej odbywało się kosztem zdolności człowieka do pracy, jego siły fizycznej i zdolności intelektualnych, wszystko to w chwili obecnej sprowadza się do technologii, która samodzielnie obsługuje cykle technologiczne i monitoruje ich realizację. Jednocześnie rola osoby jest ograniczona do minimum - musi jedynie obserwować poprawność wdrożenia przez zautomatyzowane systemy wszystkich działań mających na celu optymalizację produkcji krajowej. To proste.

Automatyzacja procesów technologicznych w inżynierii mechanicznej odbywa się poprzez zestaw operacji, które obejmują uruchomienie, zatrzymanie, utrzymanie lub zmianę procesu pracy operacyjnej na obiekcie jako całości. Odgrywa naprawdę ważną rolę w rozwoju całej branży. Wartość poszczególnych maszyn, urządzeń, zespołów, urządzeń, zespołów maszynowych ma istotny wpływ na sformułowanie całkowicie nowego procesu pracy w całym zakładzie budowy maszyn. W końcu obiekty zarządzane w automatyzacji są dość różnorodne i niezwykle skuteczne w swoim zamierzonym celu.

Zastępowanie ludzkiej pracy możebyć przeprowadzone w warunkach częściowego lub bezwzględnego zastąpienia. Proces inżynierii mechanicznej odbywa się albo całkowicie dzięki najnowszym urządzeniom automatyki, albo przy częściowej wymianie pracy ludzkiej. Nie wszystkie fabryki są w stanie całkowicie zastąpić ludzką pracę zautomatyzowaną. Ktoś nie ma na to wystarczającej zdolności, ktoś nie ma sprzętu, a ktoś nie ma umiejętności pracy z tak nietypową, ale jednocześnie niezwykle skuteczną metodą kontroli procesu.

Obiekty do zautomatyzowania

Ale nie tylko ludzkie ręce można dziś zastąpić zmechanizowanymi urządzeniami wyposażonymi w bardzo precyzyjny sprzęt, który potrafi reagować na najdrobniejsze uwagi operatora samochodu. Oprócz tego, że następuje bezpośrednie zastąpienie osoby przy maszynie specjalistyczną instalacją, równolegle możliwa jest automatyzacja następujących aspektów w procesie budowy maszyn:

- Proces produkcyjny - cała praca, którą człowiek wykonuje na co dzień z odruchowym powtarzaniem czynności wypracowanych na maszynie może być całkowicie nieprzerwanie zastąpiona przez maszynę.

- Projektowanie - jak wspomniano powyżej, nie tylko wyniki ludzkiej pracy fizycznej mogą być przeglądane i dostosowywane do ich potrzeb produkcyjnych. Automatyzacji podlega również praca intelektualna. Ponadto niektóre obliczenia i opracowanie algorytmów podlegających obliczeniom elektronicznym są podstawą prawidłowego projektowania wspomaganego komputerowo.

- Organizacja - niektóre aspekty funkcji dystrybucyjnych dla określonego wykonywania działań zautomatyzowanej struktury podlegają tylko kontroli zewnętrznej. Wszystko inne technika robi sama.

- Planowanie - obliczenia i identyfikacja nadchodzących zadań do wykonania w przyszłości są również przypisane do "inteligentnej elektroniki".

- Sterowanie - aby zarządzać procesem pracy z automatycznymi urządzeniami montującymi maszyny, wystarczy wykonać proste manipulacje przyciskami stojąc przy panelu sterowania.

- Badania naukowe - wszystkie matematyczne aspekty i cechy błędnych obliczeń wzrostu produktywności zakładu budowy maszyn w dynamice również podlegają automatycznym systemom obliczeniowym.

- Procesy biznesowe - jeśli chcesz, możesz obliczyć stosunek swojego zysku do krańcowego dochodu z prowadzenia firmy produkującej maszyny, ponieważ skomputeryzowany sprzęt może zrobić wszystko za człowieka.

Godność

Celem automatyzacji procesów jest zwiększenie wydajności pracy wraz z ogólną poprawą jakości produktu i wprowadzeniem zaawansowanych technologicznie urządzeń. Z jego pomocą możliwa staje się optymalizacja zarządzania produkcją maszynową, przenoszenie człowieka z niebezpiecznych dla zdrowia stref przemysłowych. A także w celu zwiększenia niezawodności i podwojenia rentowności inżynierii precyzyjnej. Ponieważ automatyzacja zwiększa konwertowalność i skraca czas przetwarzania w planowaniu.

- Jakie są pozytywne aspekty automatyzacji momentów pracy w kompleksie budowy maszyn? Rozważ je:

- Po pierwsze, możesz uratować pracowników pracujących w szczególnie trudnych warunkach fizycznych przed monotonną i ciężką pracą fizyczną. Maszyna może zrobić wszystko za człowieka.

- Po drugie, możesz uchronić pracowników przed przebywaniem w miejscu pracy w zawodowo niebezpiecznych warunkach (pod zawiasową ramą samochodu, za maszyną do cięcia metalu i inne).

- Po trzecie, uprawnienie do stawiania przed zautomatyzowanym systemem tych zadań, które w oparciu o fizyczne możliwości osoby wykraczałyby poza jego możliwości. Mowa o blokach o dużej wadze, szybkości wykonania zadania, wytrzymałości i podobnych kryteriach.

- Po czwarte, główną cechą automatyzacji przepływu pracy jest to, że ma ona pozytywny wpływ na wzrost wskaźników ekonomicznych zarówno przedsiębiorstwa, jak i całej branży.

Wady

Jednak istnieją również negatywne aspekty zastępowania pracy ludzkiej pracą zautomatyzowaną. Inżynieria transportu, produkcja obrabiarek czy każda inna branża przedsiębiorstwa przemysłowego napotyka na następujące negatywne niuanse w procesie automatyzacji pracy:

- zwolnienia;

- ograniczenia techniczne;

- istniejące zagrożenia bezpieczeństwa;

- nieprzewidywalność kosztów wdrożenia i rozwoju;

- wysoka cena początkowa.

Dokumentacja technologiczna

Każdej pracy opartej na zaopatrzeniu, przetwarzaniu i montażu części w inżynierii mechanicznej musi towarzyszyć przygotowanie i wykonanie odpowiednich dokumentów. Forma kart i ich skład w ogólnym zestawie dokumentów zależy od rodzaju procesu technologicznego (grupowy, standardowy, pojedynczy), rodzaju produkcji oraz stopnia wykorzystania zautomatyzowanych systemów sterowania w przedsiębiorstwie. W oparciu o te kryteria i biorąc pod uwagę stopień szczegółowości wymaganych danych, prezentacja i treść transakcji w dokumentach, a także ich kompletność mogą się znacznie różnić.

Najczęściej zestaw dokumentów procesu technologicznego zawiera mapę trasy, salę operacyjną, mapę szkicową, listę narzędziową, listę dokumentów technologicznych oraz listę materiałów.

Zalecana:

Zautomatyzowane systemy zarządzania przedsiębiorstwem: technologie, program i funkcje

Zautomatyzowane systemy zarządzania przedsiębiorstwem - dokładnie tego potrzebuje obecna branża. Automatyzacja procesu może znacząco zwiększyć produktywność i efektywność organizacji. Ponadto stało się to istotne również dlatego, że w chwili obecnej następuje globalna komputeryzacja niemal wszystkich dziedzin ludzkiego życia

Tolerancja i dopasowanie w inżynierii mechanicznej

Metrologia to nauka o pomiarach, środkach i metodach zapewnienia ich jedności oraz sposobach osiągnięcia wymaganej dokładności. Jego przedmiotem jest dobór informacji ilościowych o parametrach obiektów o określonej rzetelności i dokładności. Ramy prawne dla metrologii to normy. W tym artykule rozważymy system tolerancji i lądowań, który jest podrozdziałem tej nauki

Rodzaje nici stosowanych w inżynierii mechanicznej

Gwint to ozdobna spirala o stałym skoku nakładana na powierzchnię stożkową lub cylindryczną. Jest głównym elementem do łączenia dwóch rodzajów elementów złącznych. Do tej pory w ogólnych zastosowaniach budowy maszyn główne gwinty zewnętrzne i wewnętrzne są metryczne

Technologia inżynierii mechanicznej: informacje o specjalności

Technologia inżynierska to specjalność, która wciąż jest poszukiwana: co roku co najmniej 4 osoby ubiegają się o jedno miejsce budżetowe

Magazyny automatyczne i ich wyposażenie. Zautomatyzowane systemy magazynowe

Transport towarów to podstawa procesów produkcyjnych w różnego rodzaju magazynach. Operacje podnoszenia i przenoszenia są coraz rzadziej wykonywane ręcznie i wymagają użycia specjalistycznego sprzętu. Na obecnym etapie rozwoju zaplecza technicznego magazynu, automatyczne komponenty i zespoły uważane są za najskuteczniejsze rozwiązanie tego typu problemów transportowych