2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Produkcja bloków gazowych jest obecnie dość opłacalna. Materiał należy do grupy betonu komórkowego. Oznacza to, że większość z nich jest wypełniona bąbelkami gazu, co znacznie zmniejsza ich wagę fizyczną. Jednocześnie posiadają dobre właściwości termoizolacyjne oraz parametry wytrzymałościowe. Dzięki wymienionym cechom bloki gazowe w krótkim czasie stały się dość popularne.

Ogólne informacje o blokach gazowych

Jeśli mówimy o tym, czym jest gazobeton lub blok gazowy, to jest to kamień sztucznego pochodzenia, który charakteryzuje się dużą liczbą mikroskopijnych porów. Ten materiał jest również dość często nazywany autoklawizowanym betonem komórkowym, co daje wyobrażenie o technologii produkcji bloków gazowych.

Warto zauważyć, że materiał budowlany ma również wysoki wskaźnik oszczędności energii. Wyjaśnia to obecność tej samej porowatej struktury. Kolejną dobrą zaletą jest niewielka waga każdego bloku.

Produkcja bloków gazowych stała się popularna również dzięki nimmożliwe jest budowanie nie tylko przegród pod konstrukcje, ale także ścian nośnych. Takiego betonu komórkowego nie będzie można zastosować w budownictwie przemysłowym ani przy budowie wieżowców. Głównym obszarem zastosowania jest budownictwo prywatne. W tym przypadku można wyróżnić jeszcze jedną zaletę, a mianowicie to, że klocki nie wywierają silnego nacisku na podłoże, ponieważ dość sporo ważą. Pozwala to zaoszczędzić znaczne środki na aranżacji fundacji.

Materiały z betonu komórkowego

Wszystkie wyżej wymienione zalety wynikają z materiałów, które służą jako surowce do produkcji bloków gazowych. W rzeczywistości wszystkie trzy składniki są niezbędne do wytworzenia materiału - są to cement, piasek kwarcowy i porofor, którego rolę odgrywa proszek aluminiowy. Chociaż można powiedzieć, że niektórzy producenci wciąż dodają do kompozycji dodatkowe elementy, na przykład wapno lub popiół.

Produkcja betonu komórkowego

Produkcja bloków gazowych odbywa się z grupy suchych materiałów, które miesza się ze sobą z dodatkiem wody. Jako ten ostatni możesz użyć dowolnej wody typu technicznego, która będzie odpowiednia zgodnie z wymaganiami GOST 23732-79. Podczas dodawania płynu ważne jest monitorowanie jego temperatury. Jeśli jest wystarczająco gorąco (45 stopni Celsjusza), przyspieszy twardnienie bloku, zwiększając jego maksymalny współczynnik bezpieczeństwa. Jeśli chodzi o produkcję na skalę przemysłową,Pomoże to również zwiększyć produktywność. Z tych powodów prawie wszystkie firmy, które mają fabryki bloków gazowych, podgrzewają wodę przed dodaniem jej do suchych składników. Kolejnym plusem używania podgrzanego płynu jest to, że można zaoszczędzić na ilości cementu, ponieważ gorąca woda silniej stymuluje aktywność suchych surowców.

Wybór piasku do produkcji

Mini produkcja bloków gazowych lub przemysłowych wymaga starannego doboru takiego składnika jak piasek. Jeśli rozpatrzymy tę kwestię z teoretycznego punktu widzenia, można zastosować zarówno piasek kamieniołomowy, jak i rzeczny. Najważniejszym wymogiem jest to, aby ten surowiec zawierał minimalną ilość zanieczyszczeń mułowych i gliniastych. Istotną rolę odgrywa również wielkość ziaren piasku - nie więcej niż 2 mm.

W tym miejscu warto podkreślić produkcję bloku gazowego w autoklawie, ponieważ w jego produkcji piasek można zastąpić składnikami takimi jak żużel czy popiół. Na przykład, jeśli użyjesz popiołu z elektrowni cieplnych, gęstość gotowego produktu zostanie zmniejszona, co obniży koszty produkcji.

Cement i środek porotwórczy

W celu uzyskania wysokiej jakości produktu do produkcji bloków gazowych, bloków piankowych i innego betonu komórkowego, konieczne jest stosowanie marek cementu, takich jak M400 lub M500. Najlepszą opcją byłby wybór surowca, który w swoich właściwościach jest w pełni zgodny z GOST 10178-85. Dotyczącyzgazowywacz, wówczas zwykle wybiera się proszek aluminiowy marki PAP-1 lub marki PAP-2. W rzadkich przypadkach jako środek spieniający wybiera się nie proszek, ale specjalną pastę. Warto zauważyć, że można również użyć zawiesiny, ponieważ nie zawsze wygodnie jest zagnieść sproszkowany materiał.

Istota działania pudru jest następująca. Aluminium będzie reagować z zaprawą cementową lub wapienną, która ma właściwości alkaliczne. Podczas tego procesu powstają pierwiastki takie jak sole wapnia (gliniany) i gazowy wodór. Te dwie substancje utworzą pory, dzięki czemu struktura będzie do siebie pasować.

Aby stworzyć produkt wysokiej jakości, bardzo ważne jest dobranie odpowiednich proporcji każdego składnika. Do chwili obecnej istnieją ogólne zalecenia dotyczące technologii produkcji bloczków z betonu komórkowego: od 50 do 70% cementu masy całkowitej, od 0,04 do 0,09% mieszanki aluminium, a także od 20 do 40% piasku surowego materiały. Dodatkowo wymagana będzie woda techniczna od 0,25 do 0,8% oraz wapno od 1 do 5%. Innymi słowy, aby otrzymać np. 1 metr sześcienny produktu, trzeba mieć: 90 kg cementu, wodę do 300 litrów, 375 kg piasku i 35 kg wapna. Ilość proszku aluminiowego to tylko 0,5 kg.

Chociaż ważne jest, aby zrozumieć, że są to tylko ogólne zalecenia dotyczące kompozycji. Liczbę komponentów można regulować już w trakcie produkcji, w zależności od pożądanego efektu końcowego.

Czego potrzebujesz do produkcji?

Jeśli chodzi o technologię produkcji, towystarczająco proste. Jednak mimo to domowe metody czy sprzęt nie sprawdzą się tutaj. W takim przypadku będziesz musiał kupić specjalną maszynę do produkcji bloków gazowych, jeśli potrzebujesz wykonać beton komórkowy na własne potrzeby.

Jednakże powinieneś zrozumieć, że nie będzie można kupić tylko jednej maszyny. Sprzęt wchodzi w skład linii produkcyjnej bloczków z betonu komórkowego w kompleksie. To rodzaj mini-fabryki. Kupując taki sprzęt od producenta możesz skorzystać z usług specjalisty, który pomoże Ci zrozumieć i skonfigurować proces technologiczny, podpowie jak dobrać odpowiednie komponenty i ich ilość.

Odmiany sprzętu

Tworzenie urządzeń jest obecnie podzielone na kilka typów. Głównym kryterium wyboru jednego z nich jest wymagana wydajność dzienna. Bardzo ważne jest również, aby zrozumieć, ile osób będzie obsługiwać taką linię.

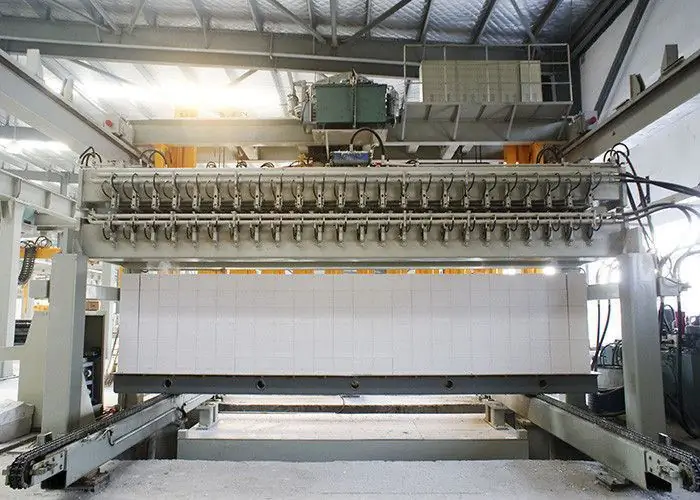

Pierwszy typ sprzętu jest stacjonarny. Dzienna wydajność takiej linii to 60 metrów sześciennych. Najczęściej do jego umieszczenia wykorzystywany jest magazyn lub obiekt produkcyjny o łącznej powierzchnico najmniej 500 m22. Główną cechą jest to, że formy przenoszą się do stacjonarnego mieszalnika, gdzie zostaną wypełnione zaprawą. Następnie przeprowadzane są wszystkie pozostałe etapy technologiczne produkcji. Do pomyślnej obsługi linii potrzebny jest tylko jeden dodatkowy pracownik.

Przenośnik

Linie przenośnikowe są wyposażone tam, gdzie konieczne jest znaczne zwiększenie wydajności. Ten parametr takiego kompleksu wynosi 75-150 metrów sześciennych dziennie. W tym przypadku tempo produkcji jest szybsze, nie zmienia się tylko czas krzepnięcia bloków, ponieważ nie zależy to od linii. Jednak wraz z tym wymagane jest znacznie więcej miejsca niż w przypadku sprzętu stacjonarnego. Dodatkowo w obsługę zaangażowanych jest minimum 8 osób, mimo że większość procedur odbywa się automatycznie.

Małe kompleksy

Jeśli chodzi o mini-linie produkcyjne, są to najbardziej nieefektywne instalacje, tylko 15 metrów sześciennych dziennie. Różnią się od stacjonarnych kompleksów tym, że to nie forma posuwa się tutaj naprzód, ale mikser. To znacznie zmniejsza wymaganą ilość miejsca do 140-160 m2. Najczęściej kupowane są jako opcja startowa do linii produkcyjnej bloku gazowego.

Istnieje inny odrębny typ, zwany instalacjami mobilnymi. Są używane tylko podczas budowy prywatnej. Warto zauważyć, że według wyliczeń specjalistów takie instalacje zwracają się dość szybko. Ponadto pomagają obniżyć koszty budowy o około 30%. Osobliwością jednostek mobilnych jest to, że są wyposażone w sprężarkę i mogą działać nawet po podłączeniu do zwykłej domowej sieci elektrycznej.

Etapy produkcji

W tym miejscu należy zauważyć, że beton komórkowy może być autoklawowany i nieautoklawowany. Różnica polega na tym, żedruga opcja jest tańsza, ale jej właściwości wytrzymałościowe są również mniejsze. Jednak ze względu na to, że koszt produkcji jest znacznie niższy, cieszy się dużą popularnością. Z tego powodu warto zastanowić się nad etapami produkcji materiału.

- Pierwszym etapem jest oczywiście dobór wszystkich niezbędnych składników w ich dokładnym dozowaniu. Następnie należy je dokładnie wymieszać, aby uzyskać roztwór. Jeśli masz sprzęt, ta procedura nie zajmie więcej niż 10 minut.

- Drugi etap polega na tym, że wcześniej przygotowane rozwiązanie należy umieścić w specjalnych formularzach. Używany jest do tego odpowiedni sprzęt. Warto wiedzieć, że wystarczy wypełnić formę do połowy, ponieważ z czasem mieszanka będzie się powiększać z powodu tworzenia się pęcherzyków gazu. Jeśli chodzi o czas, proces trwa 4 godziny, podczas których mieszanina zazwyczaj całkowicie wypełnia formę. Zdarza się też, że brakuje miejsca. W takim przypadku nadmiar należy usunąć 2 godziny po załadowaniu.

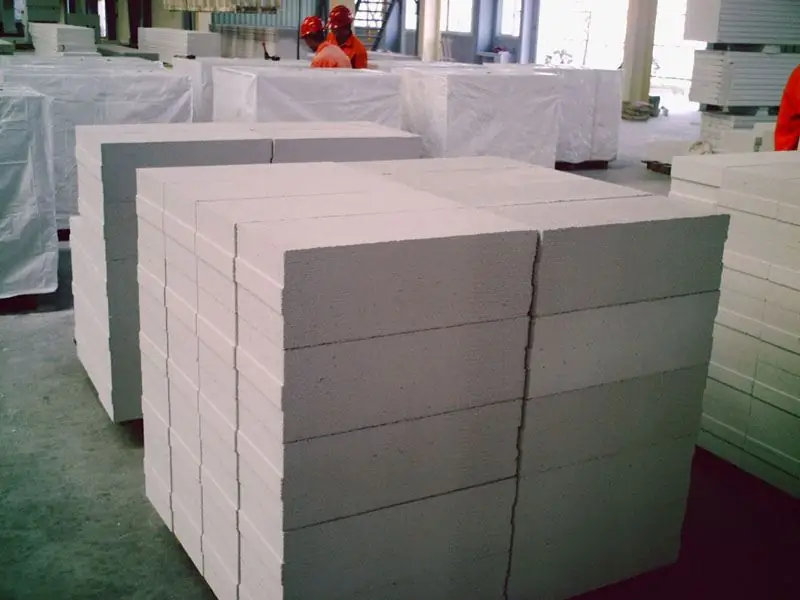

- Ostatni etap to odsłonięcie gotowego bloku. Ta procedura trwa około 16 godzin. Następnie możesz zająć się rozformowaniem materiału i jego rozładunkiem na paletach. Następnie należy je pozostawić na paletach, aby zyskały tzw. siłę odpuszczania. Z czasem ten etap trwa od 2 do 3 dni. Po tym okresie bloki można wysłać do magazynu, ale można je sprzedać dopiero 28 dnia, ponieważ tylko do tego czasu siła osiągnie pożądany poziom.

Produkcja na sprzedaż

Na koniec warto dodać, że produkcjabloczki z betonu komórkowego to bardzo dochodowy biznes. Widać to wyraźnie po porównaniu kosztów i ceny. Koszt 1 metra sześciennego gotowych produktów zwykle sięga 1800 rubli. Jeśli chodzi o cenę detaliczną za 1 metr sześcienny, może ona osiągnąć 2500 rubli. Jak widać, zysk netto już z jednego metra sześciennego sięga 700 rubli.

Zalecana:

Spalarnia odpadów: proces technologiczny. Spalarnie odpadów w Moskwie i regionie moskiewskim

Spalacze odpadów od dawna budzą kontrowersje. W tej chwili są najtańszym i najtańszym sposobem recyklingu odpadów, ale dalekim od najbezpieczniejszych. Co roku w Rosji pojawia się 70 ton śmieci, które trzeba gdzieś usunąć. Fabryki stają się wyjściem, ale jednocześnie ziemska atmosfera jest narażona na ogromne zanieczyszczenia. Jakie spalarnie odpadów istnieją i czy można powstrzymać epidemię odpadów w Rosji?

Maszyny do produkcji bloków żużlowych. Sprzęt do produkcji bloków żużlowych

Artykuł poświęcony jest produkcji bloków żużlowych. Uwzględnia się technologię produkcji i używany sprzęt

Produkcja drewna: charakterystyka i proces technologiczny

Nowoczesna produkcja drewna wiąże się z wykorzystaniem najnowocześniejszego sprzętu do produkcji wysokiej jakości tarcicy

Instalacje turbin gazowych. Cykle instalacji turbin gazowych

Turbiny gazowe (GTP) to pojedynczy, stosunkowo zwarty kompleks energetyczny, w którym turbina energetyczna i generator pracują parami. System upowszechnił się w tzw. małej energetyce

Z czego wykonane są monety: materiały i stopy, proces technologiczny

Na co dzień wszyscy mamy do czynienia z metalowymi pieniędzmi. Każdy znajdzie monety w portfelu, kieszeni, skarbonkę w domu na półce. Ludzie płacą żelaznymi pieniędzmi w sklepach, w ekspresach do kawy iw wielu innych miejscach. Ale niewiele osób myśli o tym, jak długą historyczną drogę przebyła ta moneta, aby dziś ukazać się nam w takiej formie, w jakiej przywykliśmy ją widzieć. W tym artykule przedstawimy główne kamienie milowe w rozwoju pieniądza żelaznego, a także dowiesz się, jak i z czego wykonane są monety