2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-06-01 07:14:57

Korozja cierna opiera się na procesach fizycznych i chemicznych zachodzących na poziomie molekularnym. W pierwszym etapie dominuje destrukcja elektrochemiczna. W strefie kontaktu metali (lub metalu z niemetalem) tworzą się tlenki, dzięki którym aktywowane jest zużycie mechaniczne. Te dwa procesy są ściśle powiązane i wpływają na właściwości wytrzymałościowe zespołów. Zjawisko frettingu jest badane przez naukowców od ponad wieku, ale jego przewidywanie jest wciąż słabo rozwinięte.

Opis

Korozja cierna jest jedną z odmian samorzutnego niszczenia metalu. Proces ten zachodzi na styku ściśle przylegających par metal-metal lub metal-niemetal. Jego charakterystyczną cechą jest obecność ruchów oscylacyjnych o małej amplitudzie. Korozja cierna dotyczy nie tylko stali węglowych, ale także stali odpornych na korozję.

Do wystąpienia tego zjawiska wystarcza cykliczna amplituda wynosząca tylko 0,025 mikrona. Jego maksymalna wartość może wynosić 200-300 mikronów. Zewnętrznie zniszczenie objawia się pojawieniem się małych wrzodów, otarciem, rozdarciem,kolorowe plamy, pyliste osady na powierzchni styku.

Tlenkowe produkty korozji części stalowych mają inny kolor - od czerwonawego do ciemnobrązowego. Zależy to od marki materiału i warunków pracy. Nie mogą opuścić obszaru styku ze względu na małą amplitudę oscylacji wzajemnego ruchu powierzchni, w wyniku czego ich działanie ścierne jest wzmocnione.

Najbardziej negatywną konsekwencją tego zjawiska jest uszkodzenie zmęczeniowe części. Zdolność do postrzegania cyklicznych obciążeń w węzłach jest zmniejszona do 5 razy.

Cechy noszenia

Korozja cierna ma następujące różnice w stosunku do innych rodzajów zużycia:

- W ruchu posuwisto-zwrotnym dochodzi do uszkodzenia metalu.

- Lokalizacja uszkodzeń - tylko w obszarze styku części.

- Niska prędkość jazdy w parze ściernej.

- Zniszczenie warstewek tlenkowych następuje głównie z powodu sił stycznych (stycznych).

- Pęknięcie mostków spawalniczych podczas wiązania powierzchni prowadzi do oderwania się atomów i pojawienia się pęknięć zmęczeniowych.

- Oderwane cząsteczki metalu szybko utleniają się w powietrzu.

- Produkty korozyjne są aktywnie zaangażowane w dalszy proces zużycia.

Przyczyny i mechanizm zjawiska

W uproszczeniu proces korozji ciernej można przedstawić w następujący sposób:

- Przesuwaj i deformuj powierzchnie.

- Utlenianie metali.

- Zniszczenie tlenkufilmy.

- Odkrycie czystego metalu.

- Jego przyczepność do powierzchni styku.

- Zniszczenie mostów chwytających.

- Zwiększone stężenie tlenu na otwartych przestrzeniach.

- Powtarzanie się cyklu korozyjnego, stopniowy wzrost kawern.

W wyniku ściernego działania oderwanych cząstek wzrasta również temperatura w strefie kontaktu (w niektórych przypadkach nawet do 700°C). Powstaje biała warstwa, składająca się ze zmienionych struktur metalowych.

Zidentyfikowano następujące główne przyczyny korozji ciernej:

- Obciążenia dynamiczne o niskiej amplitudzie w połączeniach stałych.

- Agresywne środowisko zewnętrzne.

- Współczynnik temperaturowy.

Charakter procesu korozji zależy od tego, na jakim etapie się znajduje. W początkowej fazie odnotowano przewagę reakcji oksydacyjnych na skutek oddziaływań elektrochemicznych. Proces ten spowalnia zastosowanie kompozycji chemicznych, które osłabiają działanie agresywnego środowiska. Omówimy poniżej, jakie inhibitory korozji.

Stan naprężenia materiału składa się z trzech elementów - siły ściskającej skierowanej prostopadle do powierzchni styku, naprzemiennych naprężeń ścinających i siły tarcia. Zużycie podczas korozji ciernej ma charakter zniszczenia zmęczeniowego. Małe pęknięcia z czasem łączą się, a kawałki metalu odpadają.

Węzły konstrukcyjne

Charakterystyka korozji ciernej zespołów montażowych,nominalnie nieruchomy. Najczęściej niszczenie metalu obserwuje się w następujących typach połączeń:

- Przykręcane.

- Nitowanie.

- Płaski.

- Skontaktuj się z elektryką.

- Zamek.

- Uzębienie.

- Kołnierzowe.

- Pasowanie na wcisk (łożyska, tarcze, koła, sprzęgła wału, osie i piasty kół).

- Powierzchnie nośne sprężyn i inne.

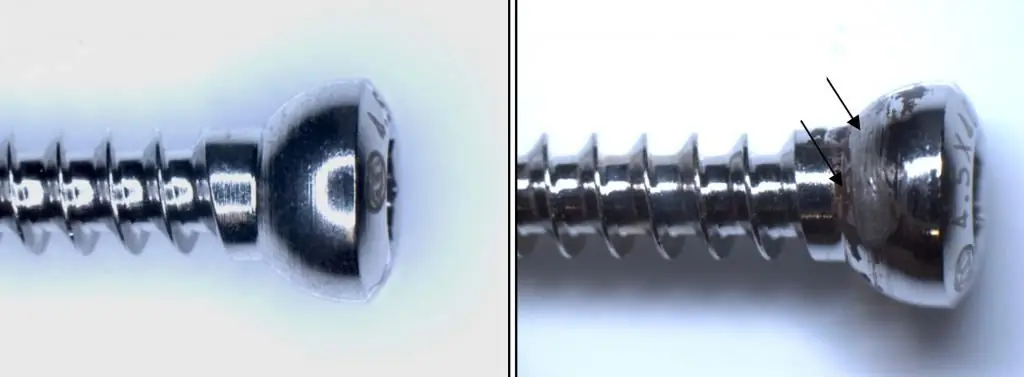

Korozja cierna połączeń śrubowych jest spowodowana zużyciem części gwintowanej i pojawieniem się nieszczelności w szczelinie. Ułatwia to zmniejszenie dokręcania podczas pracy, samoodkręcanie połączeń z powodu obciążeń wibracyjnych. Jednak wzrost momentu dokręcania nie gwarantuje zmniejszenia korozji ciernej, gdyż w takim przypadku może wystąpić zgrzewanie oporowe powierzchni. W efekcie praca połączenia gwintowego będzie przebiegała w niekorzystnych warunkach naprężeń rozciągających.

Intensywność złamań

Szybkość korozji ciernej zależy od kilkudziesięciu czynników. Najważniejsze z nich to:

- Atmosfera otoczenia (korozja postępuje szybciej w powietrzu). Zjawisko to obserwuje się również w próżni, azocie i helu.

- Amplituda i częstotliwość ruchów oscylacyjnych (prędkość tarcia). Zależność między szybkością pękania a amplitudą jest prawie liniowa.

- Ciśnienie (obciążenie) w strefie kontaktu i inne warunki pracy. Przy znacznym obciążeniu głębokość uszkodzeń wzrasta.

- Twardość metalu nieszlachetnego i powłok ochronnych części, chropowatość stykupowierzchnie.

- Czynniki technologiczne (sposób uzyskania przedmiotu obrabianego, naprężenia szczątkowe, dokładność obróbki i sztywność zmontowanego zespołu).

- Właściwości produktów tlenkowych wynikające ze zużycia.

- Temperatura. W większości przypadków jego ujemne wartości przyczyniają się do większej korozyjności. Temperatury dodatnie korzystnie wpływają na wydajność urządzenia tylko do pewnej wartości krytycznej. Po przegrzaniu szybkość niszczenia wzrasta.

- Odporność na ścieranie produktów zużywających się.

Metody walki

Idealne sposoby radzenia sobie z tym zjawiskiem nie istnieją. Aby go zmniejszyć, podejmowane są następujące działania:

- Zmniejszenie względnego przemieszczenia poprzez zwiększenie sił tarcia. Zwiększenie chropowatości, nacisku lub zmiana konfiguracji części. Pierwsza metoda jest najskuteczniejsza, jeśli jeden z pierwiastków jest niemetalem. Tarcie można również zwiększyć poprzez galwanizację miedzią, cyną lub kadmem.

- Jeżeli eliminacja drgań jest niemożliwa, wymagana jest metoda odwrotna - zmniejszenie siły tarcia poprzez zastosowanie powłok fosforanowych, ołowiowych lub indowych oraz wprowadzenie smarów. W ramach tych ostatnich zaleca się stosowanie dodatków inhibitorów korozji. Ta metoda przenosi slajd do środowiska pośredniego.

- Zwiększenie twardości jednej z części (obróbka cieplna, hartowanie mechaniczne). Środek ten zmniejsza wzajemną przyczepnośćwspółpracujące powierzchnie i zmniejszają zużycie.

Smary na bazie oleju i smaru skutecznie zmniejszają zużycie styków. Najczęściej stosuje się ich spójne typy - substancje, które w temperaturze 25 ° C są gęstym, maściowym materiałem. Fosforanowe i anodowe powłoki metalowe przyczyniają się do jego retencji na powierzchniach.

Co to są inhibitory korozji

W przypadku zniszczenia materiału przez rodzaj zużycia frettingowego, stosuje się głównie inhibitory typu kontaktowego. Spowalniają korozję w agresywnym środowisku, a zasada ich działania opiera się na tworzeniu trudno rozpuszczalnych związków z jonami metali.

Inhibitory kontaktu obejmują chromiany, azotyny, benzoesany, fosforany i inne związki. Wypełnienie szczeliny materiałami z tworzywa sztucznego między współpracującymi częściami nie tylko chroni je przed korozją, ale także wspomaga uszczelnienie. Inhibitory kontaktowe obejmują kompozycje „Vital”, SIM, M-1 i inne. Listę inhibitorów i zalecenia dotyczące ich stosowania można znaleźć w GOST 9.014-78.

Zalecana:

Ochrona bieżnika przed korozją. Główne sposoby ochrony rurociągów przed korozją

Ochronna ochrona antykorozyjna to uniwersalne rozwiązanie, gdy wymagane jest zwiększenie odporności powierzchni metalowych na wilgoć i inne czynniki zewnętrzne

Korozja aluminium i jego stopów. Metody zwalczania i ochrony aluminium przed korozją

Aluminium, w przeciwieństwie do żelaza i stali, jest dość odporne na korozję. Metal ten jest chroniony przed rdzą gęstą warstwą tlenku tworzącą się na jego powierzchni. Jednak w przypadku zniszczenia tych ostatnich znacznie wzrasta aktywność chemiczna aluminium

Korozja wżerowa: przyczyny. Metody ochrony metali przed korozją

Podczas eksploatacji wyrobów metalowych są one narażone na różnego rodzaju destrukcyjne skutki, wśród których korozja wżerowa wyróżnia się jako najbardziej niebezpieczna i nieprzewidywalna

Kokcydioza u kurcząt: przyczyny, leczenie, zapobieganie

Kokcydioza u kur jest pasożytniczą chorobą zakaźną. Choroba ma charakter epidemii. Szybko rozprzestrzenia się w kurniku, zwłaszcza wśród młodych zwierząt i zabiera prawie 80% populacji drobiu. Najważniejszą rzeczą jest zauważenie objawów choroby na czas i podjęcie działań. Możliwe jest również zapobieganie kokcydiozie poprzez wstępne szczepienie młodych zwierząt i przestrzeganie właściwych zasad chowu drobiu

Choroba Newcastle u drobiu: przyczyny, objawy, diagnoza, leczenie i zapobieganie

Dziś hodowcy bydła borykają się z ogromną liczbą różnych dolegliwości. Wiele z nich można wyleczyć skutecznymi lekami, ale są też takie, które są wyłącznie śmiertelne. Newcastle jest chorobą wirusową, która dotyka głównie ptaki