2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Ostatnio zmodyfikowany: 2025-01-24 13:23:10

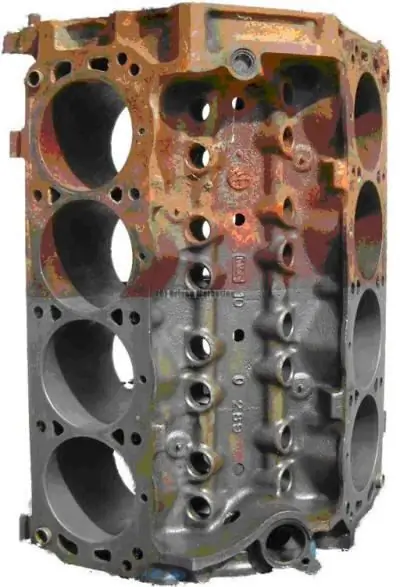

Każdego roku około jedna czwarta całego metalu produkowanego na świecie jest tracona z powodu rozwoju i występowania procesów korozyjnych. Koszty związane z naprawą i wymianą sprzętu i łączności w przemyśle chemicznym często kilkakrotnie przekraczają koszt materiałów potrzebnych do ich wytworzenia. Korozja nazywana jest samoistnym niszczeniem metali i różnych stopów pod wpływem środowiska. Możesz jednak zabezpieczyć się przed tymi procesami. Istnieją różne sposoby ochrony przed korozją, a także rodzaje ekspozycji. W przemyśle chemicznym najczęstsze rodzaje korozji to gazowa, atmosferyczna i elektrochemiczna.

Wyjdź z sytuacji

Wybór metody walki w tym przypadku zależy nie tylko od właściwości samego metalu, ale także od warunków jego eksploatacji. Metody ochrony przed korozją dobierane są w zależności od pewnych czynników, jednak i tutaj często pojawia się szereg trudności. Szczególny problem wiąże się z wyborem opcji dla środowiska wielokomponentowego zparametry, które zmieniają się w trakcie procesu. Jest to dość powszechne w przemyśle chemicznym. Stosowane w praktyce metody ochrony przed korozją dzielą się ze względu na charakter ich oddziaływania na środowisko i metal.

Wpływ na środowisko

Już w średniowieczu znane stały się specjalne substancje, które wprowadzano w stosunkowo niewielkich ilościach, co pozwalało na zmniejszenie agresywności środowiska korozyjnego. Do tych celów zwyczajowo używano olejów, żywic i skrobi. W minionym okresie pojawiało się coraz więcej nowych inhibitorów korozji. W tej chwili tylko w Rosji można policzyć dziesiątki ich producentów. Inhibitory korozji metali są dość rozpowszechnione ze względu na ich przystępną cenę. Są najbardziej skuteczne w systemach, w których występuje stała lub niewielka ilość środowiska korozyjnego, takich jak zbiorniki, zbiorniki, układy chłodzenia, kotły parowe i inne zakłady chemiczne.

Właściwości

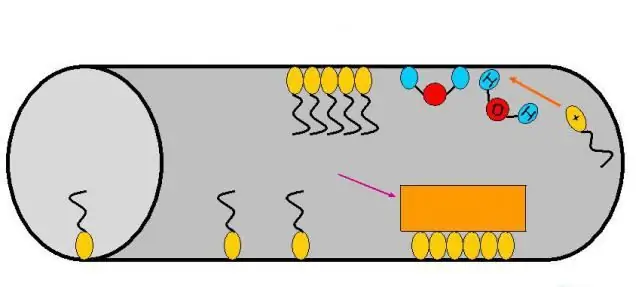

Inhibitory korozji mogą mieć charakter organiczny lub nieorganiczny. Mogą chronić przed narażeniem na działanie mediów płynnych lub narażenie na gaz. Inhibitory korozji w przemyśle naftowym w większości przypadków związane są z hamowaniem anodowych i katodowych procesów uszkodzeń elektrochemicznych, tworzeniem się warstw pasywujących i ochronnych. Możesz rozważyć istotę tego.

Inhibitory korozji anodowej działają na zasadzie pasywacji obszarów anodowych korodującej powierzchni metalu, co było przyczyną pojawienia się nazwy pasywatory. Jako taki jest tradycyjnyStosowane są utleniacze pochodzenia nieorganicznego: azotany, chromiany i molibdeniany. Łatwo ulegają redukcji na powierzchni katod, co upodabnia je do depolaryzatorów, zmniejszając szybkość przejścia anodowego do roztworu zawierającego korozyjne jony metali.

Moderatory anodowe to także niektóre związki, które nie charakteryzują się obecnością właściwości utleniających: polifosforany, fosforany, benzoesan sodu, krzemiany. Ich działanie jako inhibitorów przejawia się jedynie w obecności tlenu, który pełni rolę pasywatora. Substancje te prowadzą do adsorpcji tlenu na powierzchniach metalowych. Ponadto powodują zahamowanie procesu anodowego rozpuszczania dzięki tworzeniu się filmów ochronnych, które składają się z trudno rozpuszczalnych produktów oddziaływania inhibitora i przechodzących do roztworu jonów metali.

Funkcje

Inhibitory korozji anodowej metali są zwykle klasyfikowane jako niebezpieczne, ponieważ w określonych warunkach z moderatorów stają się inicjatorami procesu destrukcyjnego. Aby tego uniknąć, konieczne jest, aby gęstość prądu korozyjnego była wyższa niż ta, przy której powstaje absolutna pasywacja sekcji anodowych. Stężenie pasywatora nie powinno spaść poniżej określonej wartości, w przeciwnym razie pasywacja może nie wystąpić lub będzie niepełna. Ta ostatnia opcja jest obarczona dużym niebezpieczeństwem, ponieważ powoduje zmniejszenie powierzchni anody, zwiększenie głębokości i szybkości niszczenia metalu omałe obszary.

Wymagania

Okazuje się, że skuteczną ochronę można zapewnić, jeśli stężenie inhibitora anodowego jest utrzymywane powyżej maksymalnej wartości we wszystkich obszarach produktu, który jest chroniony. Substancje te są dość wrażliwe na poziom pH podłoża. Chromiany i azotany są najczęściej stosowane w wymiennikach ciepła oraz do ochrony powierzchni rur.

Inhibitory katodowe

Pod względem działania ochronnego substancje te są mniej skuteczne niż substancje anodowe. Ich działanie polega na tym, że lokalna alkalizacja ośrodka prowadzi do powstania nierozpuszczalnych produktów w miejscach katod, które izolują część powierzchni od roztworu. Taką substancją może być np. wodorowęglan wapnia, który w zalkalizowanym środowisku uwalnia węglan wapnia w postaci trudno rozpuszczalnego osadu. Inhibitor korozji katodowej, którego skład jest zależny od środowiska użytkowania, nie prowadzi do nasilenia procesów destrukcyjnych nawet przy niedostatecznej zawartości.

Odmiany

W mediach obojętnych substancje nieorganiczne często działają jako inhibitory katodowe i anodowe, ale w silnie kwaśnych roztworach nie są w stanie pomóc. Jako moderatory w produkcji kwasów stosuje się substancje organiczne, w których cząsteczki zawierają specyficzne lub polarne grupy, na przykład aminy, tiomocznik, aldehydy, sole węglanowe i fenole.

Zgodnie z mechanizmemTe inhibitory korozji różnią się charakterem adsorpcyjnym. Po adsorpcji na miejscach katody lub anody znacznie utrudniają wyładowanie jonów wodorowych, a także reakcję jonizacji metali. W dużej mierze działanie ochronne zależy od temperatury, stężenia, rodzaju anionu kwasowego, a także stężenia jonów wodorowych. Najczęściej dodaje się je w małych ilościach, ponieważ ochronne działanie wielu organicznych inhibitorów w wysokich stężeniach może być nawet niebezpieczne.

Na przykład związek organiczny o nazwie „Penta-522” jest rozpuszczalny w oleju i wodzie. Jest w stanie zapewnić stopień ochrony ponad 90% przy zużyciu zaledwie 15-25 gramów na tonę. Inhibitor korozji produkowany pod marką „Amincor” jest produktem estryfikacji kwasów karboksylowych, który jest nielotny, nie ma nieprzyjemnego zapachu i jest nietoksyczny. Jego dawkowanie określa się dopiero po ustaleniu, jak korozyjne jest rzeczywiste środowisko.

Wpływ na metal

Ta grupa metod ochrony obejmuje stosowanie różnych powłok. Są to lakiery, metalowe, gumowe i inne. Stosowane są na różne sposoby: natrysk, galwanizacja, gumowanie i inne. Możesz rozważyć każdy z nich.

Podgumowanie jest powszechnie rozumiane jako ochrona przed korozją poprzez powłoki gumowe, co jest często wymagane w przemyśle chlorowym. Mieszanki gumowe mają zwiększoną odporność chemiczną i zapewniają niezawodną ochronę pojemników, wanien, a także innych urządzeń chemicznych przed narażeniem na działanieagresywne media i korozja. Gumowanie jest zarówno na zimno, jak i na gorąco, które przeprowadza się metodą wulkanizacji mieszanek epoksydowych i fluoroplastycznych.

Ważny jest nie tylko prawidłowy dobór, ale także zastosowanie inhibitora korozji. Producenci zwykle podają dość jasne instrukcje na ten temat. W chwili obecnej, oprócz osadzania galwanicznego, metoda szybkiego osadzania stała się dość powszechna. Z jego pomocą rozwiązuje się dość szeroki zakres zadań. Materiały proszkowe mogą być stosowane w celu uzyskania powłok o różnych właściwościach.

Sprzęt ochronny

Zagadnienia związane z ochroną sprzętu chemicznego są dość specyficzne i dlatego wymagają bardzo dokładnego zbadania. Wybór materiału do uzyskania wysokiej jakości powłoki wymaga analizy stanu powierzchni, składu środowiska, warunków pracy, stopnia agresywności, warunków temperaturowych i tak dalej. Czasami w „niskich środowiskach” występuje krytyczny parametr, który utrudnia wybór rodzaju pokrycia, np. parowanie nawet raz na kilka miesięcy butli z propanem. Dlatego każde agresywne środowisko wymaga doboru takiego środka błonotwórczego i takich składników powłoki, które charakteryzują się odpornością na odczynnik.

Opinia mniejszości

Specjaliści twierdzą, że nie da się porównać ze sobą metod natryskiwania gazowo-termicznego, a tym bardziej powiedzieć, że jedna z nich jest lepsza od drugiej. Każdy z nich ma pewne zalety i wady, a wynikające z nichpowłoki mają różne właściwości, co wskazuje na ich zdolność do rozwiązywania niektórych zadań. Optymalny skład, jakim należy scharakteryzować inhibitory korozji, a także sposób ich aplikacji dobierany jest w zależności od konkretnego przypadku.

W przedsiębiorstwach przemysłu chemicznego metoda ta jest najczęściej stosowana w procesie napraw bieżących. Nawet jeśli stosowane są kwasowe inhibitory korozji, powierzchnię metalu należy najpierw odpowiednio przygotować. Tylko w ten sposób można zagwarantować wysokiej jakości pokrycie. Przed bezpośrednim nałożeniem farby można zastosować piaskowanie, aby zapewnić wystarczająco szorstką powierzchnię.

Każdego roku na rynku pojawia się coraz więcej nowych rozwiązań, a wybór jest spory. Jednak chemicy powinni zdecydować, co będzie bardziej opłacalne - przeprowadzić terminową ochronę sprzętu czy całkowitą wymianę wszystkich konstrukcji.

Zalecana:

Ochrona bieżnika przed korozją. Główne sposoby ochrony rurociągów przed korozją

Ochronna ochrona antykorozyjna to uniwersalne rozwiązanie, gdy wymagane jest zwiększenie odporności powierzchni metalowych na wilgoć i inne czynniki zewnętrzne

Korozja aluminium i jego stopów. Metody zwalczania i ochrony aluminium przed korozją

Aluminium, w przeciwieństwie do żelaza i stali, jest dość odporne na korozję. Metal ten jest chroniony przed rdzą gęstą warstwą tlenku tworzącą się na jego powierzchni. Jednak w przypadku zniszczenia tych ostatnich znacznie wzrasta aktywność chemiczna aluminium

Korozja wżerowa: przyczyny. Metody ochrony metali przed korozją

Podczas eksploatacji wyrobów metalowych są one narażone na różnego rodzaju destrukcyjne skutki, wśród których korozja wżerowa wyróżnia się jako najbardziej niebezpieczna i nieprzewidywalna

Co to jest cynowanie? Metody ochrony metalu przed korozją

Cynowanie jest szeroko stosowane w branżach takich jak lotnictwo, radiotechnika i elektrotechnika. Temu procesowi poddawane są również produkty używane do gotowania i przechowywania żywności. Czym jest cynowanie, do czego służy i jak ta operacja jest wykonywana prawidłowo, a my rozważymy w tym artykule

Skuteczne metody ochrony gazociągu przed korozją

Ochrona gazociągów przed korozją: skuteczne metody, cechy, specjalne kompozycje, zdjęcia. Czynna i bierna ochrona gazociągów przed korozją: rodzaje, technika obróbki, czas działania. Jak chronić podziemne gazociągi przed korozją?