2026 Autor: Howard Calhoun | [email protected]. Ostatnio zmodyfikowany: 2025-01-24 13:23:16

Wiele gałęzi przemysłu i budownictwa korzysta z metod technologicznych obejmujących mieszanki gazów. Może to być na przykład obróbka części pod palnikami propanowymi lub tworzenie środowisk ochronnych podczas spawania w celu odizolowania przedmiotu obrabianego od tlenu. W pewnych warunkach takie procesy mogą powodować korozję gazową - w szczególności w podwyższonej temperaturze lub ciśnieniu. Wzrasta aktywność chemiczna, co niekorzystnie wpływa na strukturę metali i stopów. Dlatego opracowuje się specjalne środki, aby zapobiegać takim zjawiskom i zwalczać powstałe ślady tego rodzaju korozji.

Oznaczanie korozji gazowej

Ten rodzaj uszkodzenia korozyjnego to chemiczne odkształcenie powierzchni metali w wysokiej temperaturze. Zazwyczaj takie zjawiska występują w przemyśle metalurgicznym, petrochemicznym i chemicznym. DoNa przykład korozja może wystąpić podczas produkcji kwasu siarkowego, podczas syntezy amoniaku i tworzenia chlorowodoru. Również korozja gazowa metali jest procesem reakcji utleniania, który zachodzi w warunkach o określonym współczynniku wilgotności w otaczającym powietrzu. Jednak nie każdy gaz może wywołać korozję. Najbardziej aktywne pod tym względem mieszaniny to tlenki azotu, dwutlenek siarki, tlen, wodór i halogeny. Jeśli chodzi o obiekty niszczenia, pręty zbrojeniowe pieców i kotłów, sieci rurociągów, powierzchnie turbin gazowych, elementy silników spalinowych oraz stopy poddawane obróbce cieplnej w hutnictwie.

Funkcje procesu

Na pierwszym etapie reakcji atomy tlenu są chemicznie absorbowane na powierzchni metalu. To właśnie w specyfice oddziaływania tlenu z metalem leży główna cecha tej korozji. Faktem jest, że reakcja ta ma charakter oddziaływania jonowego, co odróżnia ją od typowych procesów chemicznych w ditlenku. Wiązanie jest silniejsze, ponieważ na atomy tlenu wpływa pole podstawowych atomów metalu. Ponadto zachodzą procesy adsorpcji tlenu iw warunkach stabilności termodynamicznej warstwa chemisorpcji jest szybko przekształcana w warstewkę tlenkową. Ostatecznie korozja gazowa może tworzyć sole, siarczki i tlenki na powierzchni metalu. Na intensywność procesów uszkodzeń korozyjnych mają wpływ właściwości środka utleniającego (medium gazowego),parametry mikroklimatyczne (temperatura, ciśnienie i wilgotność), a także aktualny stan samego obiektu reakcji chemicznej.

Ochrona przed korozją gazową przez dodanie stopu

Jedna z najpopularniejszych metod ochrony metalu przed wszelkiego rodzaju procesami korozyjnymi. Metoda ta polega na zmianie właściwości struktury korodującego metalu. Stopowanie samo w sobie polega na modyfikacji stopu poprzez wprowadzenie składników powodujących pasywację jego struktury. W szczególności można stosować wolfram, nikiel, chrom itp. Szczególnie do ochrony antykorozyjnej gazu stosuje się elementy, które zwiększają odporność cieplną i odporność cieplną metalu. Proces stopowania można przeprowadzić zarówno przez nakładanie specjalnych powłok, jak i przez zanurzenie obrabianego przedmiotu w fazie gazowej modyfikujących się elementów. W obu przypadkach wzrasta odporność metalu na procesy utleniania. Na przykład, aby zmniejszyć o połowę szybkość utleniania części żelaznej w temperaturze 900 °C, konieczne jest stopienie jej ze stopem gatunku A1 o 3,5%, a dla czterokrotnej redukcji z modyfikatorem A1 o 5,5%.

Atmosfera ochronna jako środek do walki z korozją

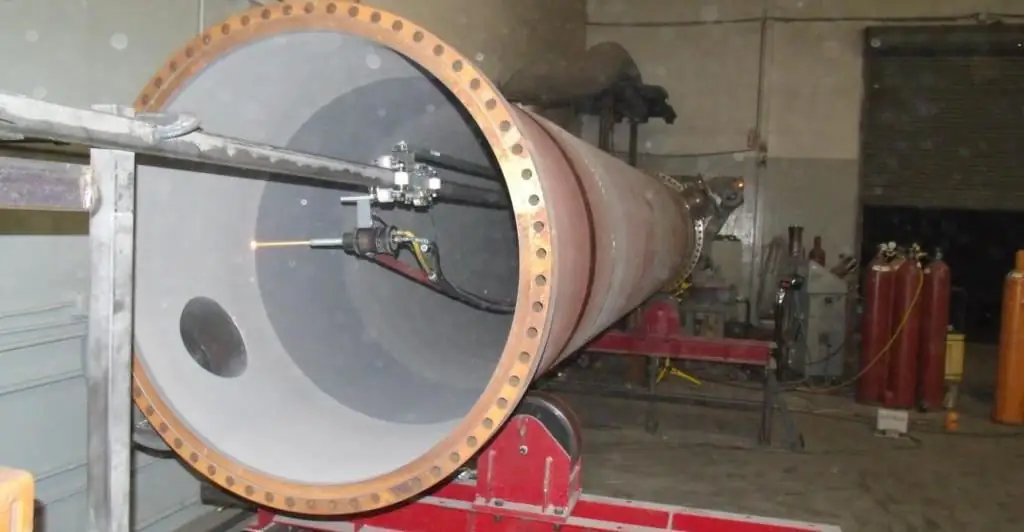

Kolejna technika ochrony półfabrykatów metalowych i stopów przed uszkodzeniami korozyjnymi w wyniku utleniania gazowego. Atmosfery ochronne mogą być tworzone przez media argonowe, azotowe i węglowe. Dla każdego metalu stosuje się określone mieszaniny gazów. Na przykład żeliwo jest chronione argonem lubzwiązki dwutlenku węgla, a stal dobrze oddziałuje z wodorem i azotem. W konserwacji głównych rurociągów ten rodzaj ochrony stosuje się głównie podczas wykonywania prac spawalniczych montażowych. W trybie ciągłym częściej stosuje się ochronę elektryczną sieci gazowych przed korozją, którą technicznie wykonują półprzewodniki z obwodami kablowymi. Jest to rodzaj elektrochemicznej powłoki antykorozyjnej, która zawiera w konstrukcji elementy anodowo-ochronnej ochrony galwanicznej.

Zastosowanie powłok antykorozyjnych żaroodpornych

Ta metoda również polega na zmniejszeniu szybkości procesu korozji, ale kosztem specjalnych powłok żaroodpornych. Powszechnie stosowana technika nakładania warstw żelazowo-aluminiowo-dyfuzyjnych jest znana jako termochromowanie. Skuteczną ochronę zapewnia również obróbka ceramiczno-metalowa części i konstrukcji metalowych. Zaletami takiej ochrony przed korozją gazową jest nie tylko niezawodna powłoka termiczna i mechaniczna, ale także możliwość elastycznej modyfikacji właściwości fizykochemicznych powłoki. Jako część warstwy funkcjonalnej można stosować zarówno tlenki ogniotrwałe, jak i składniki metalowe, takie jak molibden i wolfram.

Wniosek

Specjaliści zajmują się organizacją kontroli zabezpieczeń antykorozyjnych, opracowywaniem i zatwierdzaniem projektów dla konkretnych obiektów. W Rosji JSC Mosgaz jest jednym z największych działów ochrony sieci gazowych przed korozją. Pracownicytej struktury zajmują się serwisem obiektów gazowych, utrzymując optymalny stan infrastruktury roboczej. W szczególności organizacja wykonuje takie prace jak montaż instalacji ochrony elektrochemicznej, ocena zagrożenia gazociągów podziemnych, analiza intensywności korozyjności materiałów itp. Do większości prac wykorzystywany jest nowoczesny sprzęt pomiarowy dokładnie i kompleksowo zbadaj od niej obiekty docelowe pod kątem korozji.

Zalecana:

Ochrona bieżnika przed korozją. Główne sposoby ochrony rurociągów przed korozją

Ochronna ochrona antykorozyjna to uniwersalne rozwiązanie, gdy wymagane jest zwiększenie odporności powierzchni metalowych na wilgoć i inne czynniki zewnętrzne

Korozja aluminium i jego stopów. Metody zwalczania i ochrony aluminium przed korozją

Aluminium, w przeciwieństwie do żelaza i stali, jest dość odporne na korozję. Metal ten jest chroniony przed rdzą gęstą warstwą tlenku tworzącą się na jego powierzchni. Jednak w przypadku zniszczenia tych ostatnich znacznie wzrasta aktywność chemiczna aluminium

Korozja wżerowa: przyczyny. Metody ochrony metali przed korozją

Podczas eksploatacji wyrobów metalowych są one narażone na różnego rodzaju destrukcyjne skutki, wśród których korozja wżerowa wyróżnia się jako najbardziej niebezpieczna i nieprzewidywalna

Korozja miedzi i jej stopów: przyczyny i rozwiązania

Miedź i stopy miedzi mają wysoką przewodność elektryczną i cieplną, mogą być obrabiane mechanicznie, mają dobrą odporność na korozję, dzięki czemu są aktywnie wykorzystywane w wielu gałęziach przemysłu. Ale kiedy wejdzie w określone środowisko, nadal ujawnia się korozja miedzi i jej stopów. Co to jest i jak chronić produkty przed uszkodzeniem, rozważymy w tym artykule

Limit wypłaty gotówki: przyczyny, maksymalna kwota wypłaty i sposoby rozwiązania problemu

Niektórzy klienci instytucji bankowych mogli spotkać się z sytuacją, w której nie mogli uzyskać żądanej ilości gotówki z bankomatu. Taka sytuacja może spowodować nieporozumienia ze strony klientów. Nie ma w tym jednak nic niezwykłego. Jest to ograniczenie dotyczące wypłat gotówki z bankomatów. Ciekawe, że nie wszyscy posiadacze kart bankowych o tym wiedzą